引言

細(xì)長杆件在各類機械(xiè)中應用甚廣,此類零件雖然結構簡單(dān),但加工難度卻相當大(dà),一直(zhí)被認為是機械(xiè)加工中的難題。隨著數控(kòng)技術的(de)不斷發展(zhǎn)和普(pǔ)及應用,利用數(shù)控車床加工軸類零件無疑已成為最佳選擇。實踐表明,與普通車床相(xiàng)比,數控車床具有(yǒu)主軸旋轉穩定、刀架穩(wěn)定(dìng)、進給速度(dù)平穩、錐度可調、軌道精度高、加工效率高等優點,但數控(kòng)車床卻大多受空間限製,無(wú)法安(ān)放中心(xīn)架等附件,不便於加工超出行程(chéng)範(fàn)圍的細長杆件(jiàn)。因而在很多情況下,大部分細長杆件的加工還必須依賴於普(pǔ)通車床。所以,要想順利加(jiā)工出高(gāo)質量(liàng)的細(xì)長杆(gǎn)件(jiàn),必須要在加工工藝上進行規(guī)範和突破。

1 細(xì)長杆件車削加工(gōng)的特(tè)點

細長杆件在高(gāo)速車削過程中,因其剛性較差(chà),又同時受到(dào)夾緊力、切削力、重力、慣性力和切(qiē)削熱的綜合作用,極易導致彎曲變(biàn)形,造成零件與刀具的相對運動失準(zhǔn),致使細長杆件在加工後(hòu)出現波紋、錐度、多棱、竹節、圓柱度差和彎曲等加工缺(quē)陷;同時,細長杆件的彎曲變形還會引起工(gōng)藝係(xì)統振動,進而降低零件的加工精度(dù)和粗糙度。

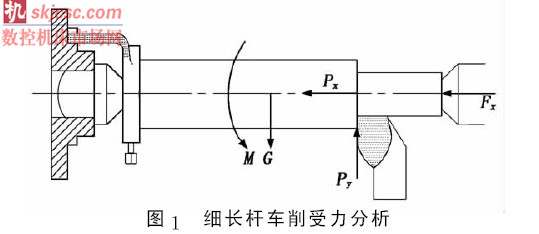

1.1 受力變形

細長杆車削受力分析如圖1所示。加工過程中,細長杆件所受的外力主要有切削力(軸向切削力Px、徑向切削力Py及切向切削力Pz)、自身重力G、旋轉產生的(de)離(lí)心力、軸向頂力Fx,這些力共同作用,導致杆件(jiàn)產生彎曲變形。杆件變形的最直接後果是(shì)產(chǎn)生振動,從而影響工件的圓柱度和表麵粗(cū)糙度。一般來講,工件彎曲越大,車削時振動越大,表麵質量精度也就越難(nán)保證(zhèng)。

1.2 受熱變形

細長杆件在車削時熱擴散性差、線膨脹性(xìng)大,由於車床主軸卡盤和尾架頂尖之間的距離固定不變,當工(gōng)件的熱伸長達到一定值時,便會產生彎曲變形。細長杆件(jiàn)熱變形伸長量ΔL(mm)的計算公式為:

ΔL=αLΔt。

其中:α 為杆件材料(liào)熱膨脹係數,1/℃;L 為杆(gǎn)件的總長,mm;Δt為杆件升(shēng)高的(de)溫度,℃。

由此可見,工藝係統的(de)熱變形和受力(lì)變形(xíng)是影響細長杆件加工(gōng)精度的兩大主要因素,完全(quán)可以通過調整機床、應用加工輔具、選用合適(shì)刀具、控製切削用量等對(duì)其進行補救

2.防止和減小細長杆件(jiàn)加工(gōng)變形的工藝措施

2.1 杆(gǎn)件加工前的校正

細長杆件的毛坯一般為鍛造或拉伸件,在製(zhì)造、儲運、下料、裝夾等(děng)過程中都會有各種應力和變形產生,尤其是彎曲(qǔ),很容易對車削質量造成影響。所以(yǐ),細長杆件在加工前都需要進行校正,亦稱找正(zhèng)。找正(zhèng)的目的主要是校直,以防因加工餘量(liàng)不均勻而(ér)車(chē)不圓,或因彎曲離心力(lì)大而增(zēng)加杆的彎曲度,造成無法車削。校正的標(biāo)準是:粗(cū)車時應保證工件加工餘量基(jī)本一致;半精車和精車時應保(bǎo)證待加工表麵與已加工表麵相對位置符合要求。

細長杆件的校(xiào)直一般選擇在車床上直接進行,此法比較方便、快捷。校直方法有如下3種:

(1)凸點直擊法。此法適用於細而長的杆件。低速旋轉工件,用粉筆標記凸點。將一凹形(xíng)鐵塊(或橡膠塊)墊靠於(yú)工件凸點的背麵,用手錘擊(jī)打杆(gǎn)件凸點,使其伸直。多次(cì)反複,輔以旋(xuán)轉查看(kàn),可(kě)使工件校直。

(2)凹麵延展法。此法適用於杆徑相對(duì)較大、杆長較長的細長杆。在杆件兩端鑽中心孔,以主軸(zhóu)頂(dǐng)尖和車床尾座頂尖共同支承。手動轉動工件,用粉筆標記凸點。將長(zhǎng)木塊或鐵塊橫墊於車床導軌上,在杆件彎曲凸點處架以V 型或凹(āo)弧型螺紋千斤頂(dǐng),稍過支承。手錘反(fǎn)複擊打杆件的凹麵(miàn),使凹麵材料延展,從而校直杆件。

(3)拖板擠壓法。此法適用於杆長較短的細(xì)長。開動車床使工(gōng)件旋轉,用一根長約300mm的(de)木搭在中拖板和方刀台上,搖動中拖板,使木棍壓向工彎曲部分。繼續移動中拖板,跟(gēn)緊尾座(zuò)頂尖,以防工脫出,待工件繼(jì)續旋轉幾秒鍾,再將中拖板慢慢退,並適當鬆退尾座頂尖。反複多次,可使杆件校直。

2.2 杆件裝夾方式選擇(zé)

2.2.1 采用雙頂尖軸向裝夾

在車床上車削細(xì)長杆,裝夾(jiá)方式通常有兩種:一(yī)是“一夾一(yī)頂(dǐng)”,以卡盤夾(jiá)住細長(zhǎng)杆的左端,用尾架(jià)頂尖頂(dǐng)住杆(gǎn)件的右端;二是“雙尖對(duì)頂”,細長杆件(jiàn)的兩(liǎng)端都以頂尖來支承(chéng)。一夾一頂裝夾方式的主要弊端是:①頂(dǐng)尖頂(dǐng)得太緊(jǐn),細長杆容易(yì)受軸向擠壓而產生彎曲變形;②機(jī)床卡爪夾緊時容(róng)易(yì)形(xíng)成過(guò)定位,造成卡盤與頂尖不同軸。所以,在隻能選擇一夾一頂的情況下,可在細長杆件的左(zuǒ)端套上一個開口鋼圈(寬度以10mm左右為宜),旨在縮減杆件與卡爪(zhǎo)的軸(zhóu)向接觸長度,避免產生過定位。

條件允許的情況(kuàng)下,可以優先選擇雙尖對頂裝夾,以保證同軸度。但此裝夾存在剛性差、變形大、振動大的弊端,所以更適用於長徑(jìng)比不太(tài)大、加工餘量比較小(xiǎo),且同軸度要求比較(jiào)高的杆件(精加時優先選擇此法)。

2.2.2 采用(yòng)跟(gēn)刀架和中心(xīn)架

使用跟刀(dāo)架和中(zhōng)心架(jià)的目的是(shì)保證細(xì)長杆件(jiàn)的形狀精(jīng)度,同時減(jiǎn)小表麵粗糙度。其基(jī)本原理是通過在細長杆中間增加支撐來提高其剛度,以防徑向切削力對細(xì)長杆的加工產生影響(xiǎng)。跟刀架(jià)的支承塊最好選用耐磨鑄鐵或鑄鋼,每車一刀之(zhī)前,都應研磨一次支(zhī)承塊,以保證支承麵與工件表麵完全吻合;其位置應當保持支承爪(zhǎo)離車刀3mm~4mm,如果過遠,容易在車削過程中產(chǎn)生振動。

如果要使用中心架,可事先在(zài)工件上車出承搭中心架的溝槽(cáo)。如果細長(zhǎng)杆的長徑比過大,溝(gōu)槽不(bú)易(yì)車削,則可(kě)在細長杆上安裝一個過渡套筒,使卡爪隻跟過渡套筒的外表(biǎo)麵(miàn)接觸,而不直接接觸毛坯(pī)軸。過渡套筒的四周均勻(yún)分布3個(gè)或(huò)4個(gè)螺釘,調整螺釘的徑向距離,可以適度夾緊毛坯杆件,並使套筒外圓軸線與主(zhǔ)軸軸線一致,從而保證車削精度。

2.2.3 采用軸向(xiàng)拉夾法減小壓應力

中心架和跟刀架的使用可以增加杆件剛度,減小徑向切削力對加工的危害。但軸向切削力壓彎杆件(尤其是長徑(jìng)比較大(dà)杆件)的問題卻並未得到解決。所以,實際生產中常用軸向拉夾的方法來(lái)消除杆件中的壓應力。一般由卡盤(pán)夾緊細長杆件的左端,而用(yòng)專門(mén)設計的夾拉頭夾(jiá)緊其右(yòu)端,夾拉頭與卡盤反向施力,以保證細長杆在車削過(guò)程中始終隻受到軸向拉力,而(ér)不會被車刀的軸向切削力壓彎(wān);而且(qiě),軸向(xiàng)拉力還能對因切削熱(rè)而導致的軸向伸長進行適度補償,從而提(tí)高杆件的剛性與(yǔ)加工精度(dù)。

2.3刀具及幾何參數的科學選擇

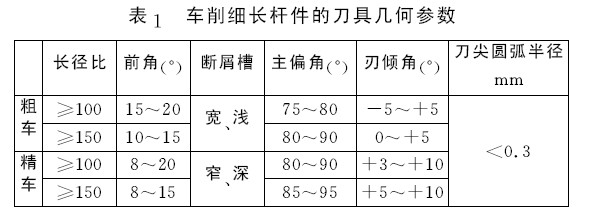

切(qiē)削(xuē)力的大小主要由車刀的前角、主偏角(jiǎo)和(hé)刃(rèn)傾角來決定,所以這些參數需要科學選擇。前角(jiǎo)的大小與切削力、切削溫度和(hé)切削功率密切相關。前角增大,切削力減小,所以,隻(zhī)要不影響車刀的強度,應該盡量(liàng)增大刀具的前(qián)角。為使(shǐ)切屑(xiè)能及時彎曲折斷、排出,同時保持前刀麵(miàn)的(de)光潔(jié)與主刀刃的(de)鋒利,刀具的前刀麵宜磨出相應的斷屑槽。

切削力(lì)可以分解為軸(zhóu)向切削力Px、徑向切削力Py以(yǐ)及切向切削力(lì)Pz,主偏角的大小則與這3個力(lì)的大小及相互比例密切相關。主偏角增大,徑向切削力Py顯(xiǎn)著減小,而切向切削力Pz則略有增大。通常(cháng)情況下,為(wéi)使3個切削(xuē)分(fèn)力的比(bǐ)例關(guān)係相對合理,主偏角的取值宜在60°~75°範圍內。

刃傾角的大小決定著(zhe)切屑的流向、刀尖的強(qiáng)度,同時也影響著3個切削分力之間的比例關係(xì)。刃傾角增(zēng)大,徑向切削(xuē)力急劇減小,但對軸向切(qiē)削力和切向切削力的影響並不大,隻是略(luè)有增大。通常(cháng),刃傾角為-10°~+10°,可使3個切削分力(lì)的比例關係相對合理。車削細長(zhǎng)杆件(jiàn)的刀具幾何參數見表1。

2.4 合理選擇切削用量

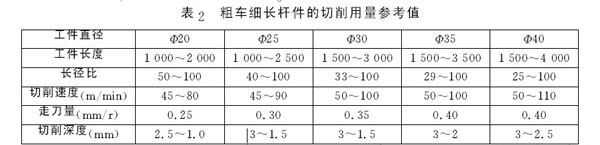

切削用量主要包括切削深度(dù)、進給量、切削速度,其(qí)大小不僅影響(xiǎng)加工效率,更會對切削力、切削熱產生重大影響。因此,細長杆件車削中的切削用量選擇非常重要。

要(yào)保持工藝係統的剛度不變,切削(xuē)深度與切削力、切削熱成正比。因此,要想(xiǎng)減少(shǎo)力變形和熱變形(xíng),在車削細長杆件時應該選擇較小的切(qiē)削深(shēn)度。

進給量與切削厚度成正比。進給量增大,切削力雖然也會跟著增(zēng)大,但並(bìng)不明顯,所以,從提高切削效率的角度來看,增大進給量比增大切削深(shēn)度更有利。

切削速度與(yǔ)切削力成反比。提高切削速(sù)度,切削溫度隨之升高,刀具與工(gōng)件之(zhī)間的摩擦力則減(jiǎn)小,細長杆的受(shòu)力變形變小。但是,如果切削速度過高,又(yòu)常會使細長杆因離心力而出現彎(wān)曲,,影響切削過程的平穩。因此,切削速度需要控製在適度範圍內。杆件的長徑比越大,切削速度越需適當降低。粗車細(xì)長(zhǎng)杆件的切削用量參考值(zhí)見表2。

2.5 合理選擇切削液

切削液在車削細長杆件過程中的主要作用是(shì)冷卻和潤滑,因此,選(xuǎn)擇(zé)切削液應盡可能做到兩者兼顧。一般宜選用流量足的冷卻液潤滑,既冷卻工件和跟(gēn)刀架支承爪,又潤滑支承麵,減少工件表麵的摩擦,從而保證加工精(jīng)度。細長杆在粗車時(shí)的加工餘量比較大,選用的切削(xuē)深度和進給量必然也較大,由此會加大切削(xuē)阻力,並(bìng)進一步產生較多的切削(xuē)熱(rè),刀具因此加(jiā)劇磨損,所以,精車(chē)應當首先考慮冷卻因素,適(shì)宜選擇具有一定清洗、潤滑及防鏽功能的水基(jī)切削液,及時地將切削熱帶走,以(yǐ)降低工件的切削溫度,從而提高刀具(jù)耐用度。精車細長杆時,切削餘量相對(duì)較小,切削深度(dù)小,進給量小,切削力也(yě)小(xiǎo),杆件溫度不高,以(yǐ)采用高濃度(質量分數10%以上(shàng))的乳化液(yè)和含油性添加劑的切削液為宜(yí)。

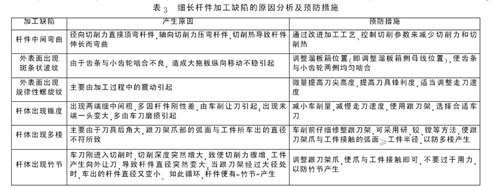

3. 細長杆加工(gōng)中(zhōng)幾種常見的質量問題分析

由於細長杆類零件結構特殊,裝夾困(kùn)難,運動穩(wěn)定性較差,因此在車削中經常會(huì)出現各(gè)種各樣的質量問題。全麵分析這些質量問題(tí)產生的(de)原因、危害(hài),研究製定相應的預防措施(shī)和對策,可以有效提(tí)高杆件的加工(gōng)質量。表3為細長杆件加工缺陷的原因分析及(jí)預(yù)防措施。

4 結語

細長杆類零件的車削加工雖然難度較大,但它也有一定的規(guī)律性,隻要我們能夠抓住裝夾(jiá)方式選擇、中心架和跟刀架的(de)使用、解決工件熱變形伸長以及合理(lǐ)選擇車(chē)刀幾何形狀等關鍵(jiàn)技術,所有問題便都能迎刃而解。

如果您有(yǒu)機(jī)床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com