摘要: 介(jiè)紹了水輪發電機磁軛彈性(xìng)鍵的傳統製造工藝,通過分析鍵的(de)特(tè)殊材質(zhì)和(hé)結構特點揭示出傳統加工方(fāng)法的欠缺和不足,以(yǐ)仙遊機組的彈性鍵加工為(wéi)例闡述了新製造工藝及檢查方(fāng)法.

關(guān)鍵(jiàn)詞:

水輪發電機磁軛(è)彈性鍵獨(dú)特的(de)外形特征和材質性能給製(zhì)造加工帶來(lái)諸多難題。首(shǒu)先,彈性鍵屬(shǔ)於薄板件,長而寬,台階麵眾多,切削加工(gōng)後易發生應力變形,會嚴重影響工件的平直度,甚(shèn)至產生扭斜危害。其次,彈(dàn)性鍵材質硬且有較大彈性形變力(lì),導致鉗工平直困難,若發生長度側彎和大麵扭斜均無法有效消(xiāo)除。再次,彈性鍵的槽及各台階尺(chǐ)寸公差、形位公差等要求苛刻,中央凸台與兩肩的台階高差(chà)需嚴格保證,給加工和檢測帶來很大難度。

磁軛彈性(xìng)鍵製造質量不(bú)穩定是一個困擾東方電機公司多(duō)年未決的問題。特(tè)別(bié)是2012 年7 月,仙遊1#機組工地安(ān)裝(zhuāng)時發生多(duō)根彈性鍵平麵度超差且槽內兩肩(jiān)坍塌無法使用的質量事故,給東方電(diàn)機公司的聲(shēng)譽(yù)造成極大影響。仙遊電站(zhàn)為300MW 抽(chōu)水蓄能機組,發(fā)電電動機的高(gāo)轉速和複雜工況轉換對轉動(dòng)部件的可(kě)靠性提出(chū)極(jí)高要求,而彈性鍵作為磁軛(è)緊(jǐn)固裝置直接關係機組的安全運行,由此彈性鍵的製造質量改進被提到空前重(chóng)要的地位。

1 磁軛彈性鍵傳統製(zhì)造工藝

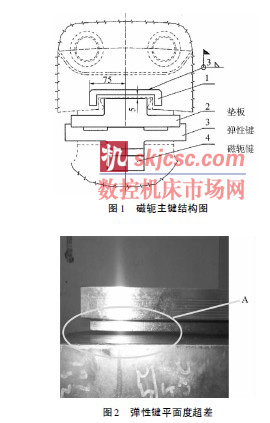

磁軛彈性鍵(jiàn)一般用於(yú)水輪發電(diàn)機轉子(zǐ)支架主立筋處的磁軛鐵心固(gù)定,通常(cháng)與墊板、磁軛鍵配合使用,構成轉子磁軛徑向(xiàng)漲緊的複合鍵結構( 見圖1) 。彈性鍵在東方電機公司的設計與使(shǐ)用最早出現(xiàn)於三峽右岸機組,隨後水布埡、瀑布溝、仙遊等電站有采用。

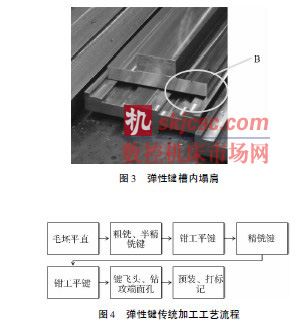

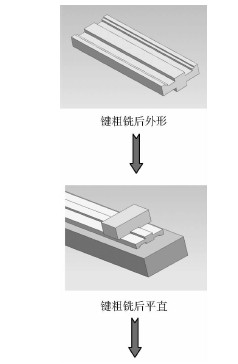

磁軛彈性鍵的結構特點(diǎn)是鍵中(zhōng)部設計有一(yī)個比兩肩略低的凸台,當鍵與磁軛墊板裝配後會在(zài)凸台貼合麵形成間隙。該(gāi)間(jiān)隙在磁軛冷打鍵時消除以提供磁軛固定的預緊力。同時(shí)彈性鍵采用屈服強度較大、韌性較好(hǎo)的材料製作,進一步(bù)提高磁軛(è)漲緊的(de)預應力(lì),見圖2,圖3。磁軛彈性鍵的傳(chuán)統加工工藝流程見圖4。

彈性(xìng)鍵按傳統方式加工時,銑序全部在數控龍門銑上完成(chéng),利用吸胎進行裝夾,工件在自由狀態下加墊吸緊,采取反複翻身的方式銑削(xuē),半精(jīng)銑時銑出彈性鍵(jiàn)的T 形,精銑後鍵的外形尺寸到位(wèi)。

在全麵了(le)解彈性鍵廠內生產現狀的基礎(chǔ)上(shàng),分析(xī)得(dé)出仙遊1# 機工地質(zhì)量問題(tí)的主要原(yuán)因(yīn)可能為加工周期短致應力未有效釋放、進刀量偏大(dà)致應力(lì)集中,但也折射出傳統加工工藝的幾點不足:

( 1) 外形銑削順序欠妥(tuǒ),使得鍵在龍門銑反(fǎn)複翻身加工不便。

( 2) 平直方式不合理,鍵(jiàn)精銑後(hòu)要求校平但隻有槽兩(liǎng)側窄邊作(zuò)支點、中央凸台會被壓塌。

( 3) 檢查方法存在局限,它僅用塞尺檢查(chá)鍵與墊板配對(duì)後的(de)兩頭間(jiān)隙,無法真實反映鍵中間段與墊板的貼合情況。

2 彈性鍵製造工藝改進

基於上述(shù)磁軛彈性(xìng)鍵製造難點及加工方法不足的分析,本次工藝(yì)改進以仙遊項目為依托,從加工工藝、平直工裝和檢查方法等(děng)三方(fāng)麵提出改進措施。

2. 1 彈性鍵加工工藝改進

2. 1. 1 新加工工藝的出發點

新加工工藝的出發點主要為以下幾個方麵:

( 1) 改變銑鍵的裝夾方式,粗銑和半精(jīng)銑時采用工裝頂子頂緊毛(máo)坯,避免吸胎裝夾固有(yǒu)的加工應力不能(néng)及(jí)時釋放的缺陷(xiàn)。

( 2) 調整鍵外形(xíng)加工的先後順序,在粗銑(xǐ)時即開出正麵槽、銑出背麵T 台,讓大部分銑削量在粗加工時完成,減少半精銑及精銑的應力累計。同時優化鍵的每步銑削外形以兼顧鉗工平直操作方(fāng)便(biàn); 取(qǔ)消傳統方式下鍵精銑後的平直(zhí)要求,避免產(chǎn)生有害變形。

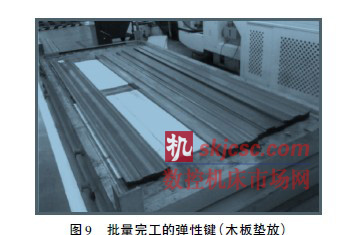

( 3) 規範鍵的起吊和擺放,序間(jiān)運輸(shū)采用雙吸吊起吊,擺放提製(zhì)專用料盤和木墊板,以防止鍵轉運過程中的變形。

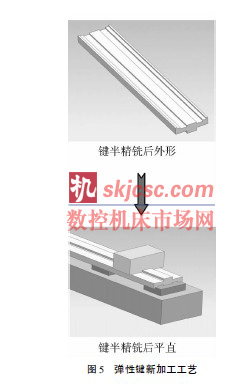

2. 1. 2 彈性鍵新加工工藝

彈性(xìng)鍵新加工工藝為:

( 1) 鉗工平直(zhí)彈性鍵毛(máo)坯,要(yào)求(qiú)平麵度小於2 mm,扭斜小於1 mm。

( 2) 龍門刨粗刨鍵,加工一麵見平、厚(hòu)度至53 mm。

( 3) 數(shù)控龍門銑粗銑鍵,側邊留2 mm 餘量,上平麵見平、銑出(chū)正麵槽形(xíng)輪廓( 槽寬和深度留2 mm餘量,中(zhōng)央凸台高度與正麵齊平(píng)) ,翻麵銑背部H75 凸台( 該(gāi)麵及凸台留2 mm 餘量) 。要求: 在龍門銑(xǐ)平台上配合頂子頂緊加工,進刀量控製(zhì)在0. 5 mm,需(xū)全程澆乳化液冷卻。

( 4) 鉗工平直粗銑後的彈性鍵,要求平麵度小於1 mm,扭斜小於0. 5 mm。

( 5) 數控龍門銑(xǐ)精銑鍵背麵及H75 凸台至尺寸,翻麵半精銑正麵槽形留1 mm 餘量。要求(qiú): 在龍門銑(xǐ)平台上配合(hé)頂(dǐng)子(zǐ)頂緊加工,嚴(yán)格控製進刀量在0. 5 mm,需(xū)全程澆(jiāo)冷卻液冷卻; 正麵(miàn)槽中間H75 凸台與兩肩H25 台在半精銑時等高加工。

( 6) 鉗工平直彈性鍵,要求平麵度小於1 mm,扭(niǔ)斜小於0. 5 mm。

( 7) 數控龍門銑精(jīng)銑鍵正麵槽(cáo)形,最後銑出中間H75 凸台低0. 6 mm。要求: 在(zài)吸胎上加(jiā)工,嚴格控製進刀量在0. 5 mm,需全程澆冷卻液冷卻,中間(jiān)凸台(tái)低0. 6 mm 由兩次進刀銑出( 每次0. 3 mm) 。

( 8) 劃線( 劃線組) 。

( 9) 飛(fēi)頭,鑽M12 底孔( 鏜床) 。

( 10) 攻M12,與墊板配對檢查、打標記( 鉗工(gōng)) 。

2. 2 彈(dàn)性鍵平直工裝改進

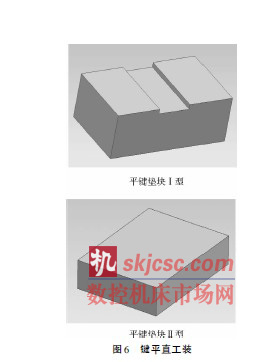

彈性鍵傳統平直(zhí)工藝是在鍵精銑後(hòu)采用開槽麵朝下的方式放置於油壓機平台,通過上方I 型墊塊傳遞(dì)壓頭壓力。該方式平鍵的不足在於: 其實(shí)際支點為鍵兩邊緣台階,壓頭壓(yā)後易導致槽內的中央凸台H75 下榻高出兩邊台階H25 而失去彈性結構。

改進的平鍵工藝取消了鍵精銑後的平直要求,同時增加II 型平鍵墊塊供半精銑(xǐ)後使用。具體平鍵工藝為: 鍵粗銑後(hòu)利(lì)用I 型平鍵墊塊卡入鍵背部凸(tū)台再上立式油(yóu)壓機平直; 鍵半精銑後增(zēng)加II 型平鍵墊塊卡入鍵的正麵槽,使槽內3 個台階麵成為支點進行平直,以保證鍵體大麵積受力,進而減少有害變形、提高平鍵質量。

2. 3 彈性鍵檢查方式(shì)改進

彈性(xìng)鍵的傳統檢查方法是將鍵與墊板裝配在一起僅用塞尺測兩端頭間隙是否合格,它反(fǎn)映不出鍵(jiàn)中間段與墊板的(de)實際配合(hé)情況,同時忽視了槽內兩邊(biān)台階等高、中央凸台與兩肩高差等指標的考核。

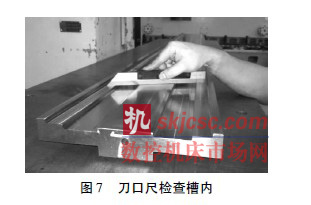

彈性鍵新檢(jiǎn)查方法如下:

( 1) 單(dān)件檢查。利(lì)用刀口尺(chǐ)檢查彈性鍵槽口內兩邊H25 台階是否等高,配合(hé)塞尺檢查中間H75 凸台與兩邊H25 台階(jiē)的高(gāo)差是否滿足圖紙0. 6 mm。

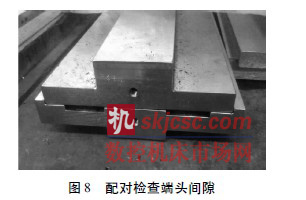

( 2) 配(pèi)對檢查。用塞尺(chǐ)檢查(chá)彈性(xìng)鍵與墊板裝配後的兩端頭配合間隙。

'

'

3 彈(dàn)性鍵製造新工藝的(de)試用及推廣

本文所述的工藝改進已在仙遊4# 機彈性鍵的試製中進行了驗證。實踐證明新方法能有效消除各序加工應力導致的鍵變(biàn)形,縮短序間(jiān)時效時間,降低鉗工平直難度,最終產品能完全滿足設計圖(tú)紙(zhǐ)的使用要求。目(mù)前,彈性鍵(jiàn)製造新工藝已在仙遊後(hòu)續機組的生產(chǎn)中全麵(miàn)推廣。

4 結語(yǔ)

本文在總結和借鑒了以往彈性鍵生產經驗的基礎(chǔ)上,探討從加工工藝、平直工裝及檢查方法等方麵全麵優化彈性鍵的製造工藝,以期(qī)持續提升(shēng)東方電機公司磁(cí)軛彈性鍵的製造水平、確(què)保工(gōng)地轉子(zǐ)裝配的安全(quán)可靠(kào)。

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行(háng)資訊(xùn)合作,歡迎(yíng)聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com