摘要:以真機(jī)試驗(yàn)線棒的製造為基礎,重點對1000MW 的超大容量空冷水輪發電機線圈(quān)直線膠化工藝、成型焊接工藝、導線壓製工(gōng)藝、模壓工藝、絕緣結構應用等方麵進行研究。研究結果完善了薄絕緣、大高寬比模壓(yā)定子線棒生產工(gōng)藝,為今後空冷1000MW 水輪(lún)發電機定(dìng)子線棒正式投產奠定了堅實基礎(chǔ)。

關鍵詞:直線膠化; 成型焊接; 導線壓製; 模壓工藝; 絕緣(yuán)結構

0 引言

隨著國家電力事業(yè)的發展,20kV 級(jí)700MW空冷水輪發電機已不能滿足需求(qiú),高壓24 /26kV 級1 000MW 的超大容量水輪(lún)發電機的研製已(yǐ)納入國家(jiā)研發計劃(huá)。為滿(mǎn)足市場需求(qiú),在700MW 級機組成功運行的基礎上,展開了對1 000MW 機型的研(yán)製。隨著電壓等級的不斷攀升,對發電機絕緣性能的(de)要(yào)求也越來越(yuè)高。

1 000MW水(shuǐ)輪發電機定子線棒製造工藝(yì)的研究,為(wéi)今後百萬水電定子線棒正(zhèng)式投產(chǎn)奠定了堅實基礎,完善了大型空冷水電定子線(xiàn)棒生產製(zhì)造工藝技術,具有顯著的經濟效益和廣泛的社會效益。

1 研究內容

針對大容量、大高寬比、薄絕緣空冷定子線棒製造工藝技術,進行了定子線棒直線膠化、導線成型、導線壓製、絕緣結構、線棒模壓五個(gè)方麵的技術研究。

2 定子(zǐ)線棒製造工藝研究(jiū)

2. 1 直線膠化技術的研究

2. 1. 1 電磁線

電磁線采用F1 Cu C1. 61-DS 漆包單(dān)滌玻包燒結銅扁(biǎn)線,混(hún)合絕緣的(de)溫度指數(shù)是190,絕緣的標稱厚度( 雙麵) 為0. 20mm。

2. 1. 2 導(dǎo)線(xiàn)排間絕緣、換位絕緣(yuán)和換位填充絕緣( 窄麵墊條) 的確定(dìng)

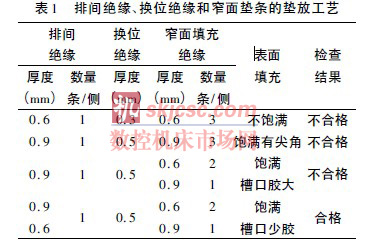

導線排間(jiān)絕緣和換位填充絕緣的性(xìng)能直接影響發電機定子繞組的(de)運行壽命。為了提高發電機運行可靠性,排間絕緣采用環氧(yǎng)玻璃粉雲母多(duō)膠板,導線熱壓(yā)固化成整體; 換位(wèi)絕緣采用柔軟(ruǎn)雲母板,該材料是多層片狀雲(yún)母浸漬環氧膠貼服,經高溫烘(hōng)幹呈半(bàn)固化狀態,在導熱熱(rè)壓成型(xíng)時,片雲母層間可相對滑(huá)動,不會造成(chéng)導線股間(jiān)短路現象,且雲母導熱性好於其它材料。直化排間絕緣、換位絕緣和窄麵填充絕緣的墊放工藝按(àn)表(biǎo)1 幾種方案進行了試驗,最終確定方案4 為最佳墊放工藝( 見表1)

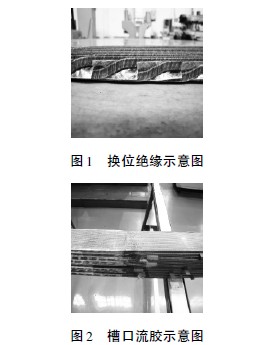

試製後,槽(cáo)部導(dǎo)線截麵尺寸達到圖紙要求,換位(wèi)處填(tián)充飽(bǎo)滿無縫隙,厚度均勻( 見圖1) ; 大麵平整、膠滲(shèn)透均勻,導線剛性滿足要求,鐵心末端爬(pá)膠得到(dào)控製和改(gǎi)善( 見圖2)

2. 1. 3 直線(xiàn)膠化工藝

現水電定(dìng)子線棒直線膠化均采用外加熱、一模多壓工藝(yì),因(yīn)此(cǐ)為保證1 000MW 長直線、大高寬比導線壓製溫度均勻,在700MW 線棒直線膠化生產經驗基礎(chǔ)上,設計製造了單(dān)支定子線棒直線膠化模,經對(duì)直化壓製情況(kuàng)跟蹤,確(què)定了保溫時間和保溫溫度參數。壓(yā)製的導線、股線牢固地粘接成一個整體,消除了股線間的間隙,提高(gāo)了線棒(bàng)的剛度,保證了導線截麵尺寸。

2. 1. 4 換位(wèi)末端工藝(yì)的確定

導線換位末端即線棒(bàng)出槽口(kǒu)附近,也是電(diàn)場集中的部位,要求換位末端兩排股(gǔ)線平整,換位絕緣末端應平滑過(guò)渡到銅線表麵。因此采用平銼在(zài)窄麵墊條末端小麵修25 ~30mm 錐度,使(shǐ)之均勻過渡。相比常規產品用刀修(xiū)斜麵工藝,避免了損傷電磁線(xiàn)及股間絕緣,降低了清理(lǐ)過程中的毛刺發生率。

2. 1. 5 角部圓角R 工藝的確定

角部電場強度高(gāo)於平(píng)均電場強度,角部電場不均勻係數與絕緣(yuán)厚度和導線圓角(jiǎo)半徑有關,通(tōng)過增大導線圓角半徑(jìng)R,可以大大改善導線角部的電場分布,從而提高定子繞組運行壽命。通過計算,對(duì)於24kV 高壓電機定子(zǐ)、單麵絕緣厚度5. 25mm導線,圓角半徑R 為(wéi)2. 5 時(shí),電場畸變係(xì)數為1. 272,這樣可以大大改善導線角部的電場(chǎng)分(fèn)布,保(bǎo)證絕緣性(xìng)能。因此我們首先采用R2的專(zhuān)用雕刻機對導線(xiàn)進行倒角,然後再用砂紙進行(háng)砂光修圓,達到裸手觸摸沒有尖點(diǎn)、毛刺、飛邊。

2. 2 定子線棒成型技術的(de)研究

2. 2. 1 線棒(bàng)成型(xíng)工藝研究

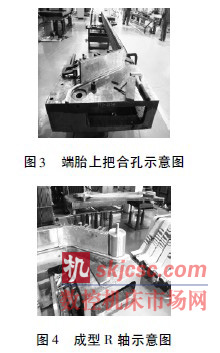

考慮製造(zào)成本, 24kV 和26kV 產(chǎn)品各隻設(shè)計製造了一套成型模壓一體模具,此模具引線定側R 塊設計(jì)成了可拆卸結構,並在端(duān)胎上(shàng)鑽有把合孔( 見圖3) ,卸下引線定側R 塊,可直接安裝成型R 軸 ( 見圖4) ,即成型和熱壓均在同一模具上完成。

由於線棒截麵高寬比大,成型難(nán)度大,經對首件成型試製,未達到質量要求; 經過研究,成型前必須進行“預(yù)彎”,製作了預彎(wān)U 型塊進行“預彎”成(chéng)型,風動(dòng)成型方式保證了(le)導線(xiàn)的一致性,避免了(le)轉角的摞線、瓢線、絕緣破損等不良現象(xiàng),預彎質量得到了顯著提高。“預彎”後的線棒再次回到成型熱壓一體模具上進行引線R 成型,成(chéng)型質量大(dà)幅提高。

2. 2. 2 導線壓製工藝研究

導線是(shì)線(xiàn)棒的“骨架”,不僅尺寸要求完全符合圖(tú)紙,且導線型線應與導線模(mó)服帖,要具有良好的一致性。通過試驗驗證,底墊條與消輔材料的厚度(dù)和應等於或(huò)略小於(yú)線棒單麵絕緣厚度,這樣能夠保證主絕緣壓製後絕緣的密實度和均勻度。高寬比大的(de)線棒(bàng)在進行主絕緣(yuán)壓製時,上麵為主動受壓麵,底麵為被動受壓麵。在壓力傳遞(dì)過程中由於存在阻力,主動受壓麵著壓好於被動受(shòu)壓麵。因此,在壓製導線時可適當將導線型(xíng)線略微下移,以有利於被動受壓麵良好著壓,避免模壓(yā)後主絕(jué)緣偏、底麵(miàn)著壓不實等問(wèn)題,影響電性能。

2. 3 定(dìng)子線棒絕(jué)緣結構技術的研究

2. 3. 1 內屏蔽層處理工藝

均壓(yā)層是在導線窄麵上覆(fù)蓋一層導電或半導體材料,使其與導體(tǐ)連(lián)接,起到均(jun1)勻角部場強的作用(yòng),亦稱“內屏蔽層(céng)”,該結(jié)構的采用一般(bān)可提高線(xiàn)棒耐電壓水平10%。在絕緣日趨減薄的形勢下,該結構(gòu)的(de)作用(yòng)日益引起(qǐ)人(rén)們(men)的重視(shì)。具體方法: 從導線中心線向(xiàng)兩端間隔50mm 打漏銅點,內屏蔽層至高阻末端到(dào)引線絕緣終止處的中間位置; 在該(gāi)長度內(nèi)均勻塗刷線性半導體低阻防暈漆一遍,等電(diàn)位層(céng)與大(dà)麵搭接長度約5 ~ 6mm。幹燥後,再塗刷一遍線性半導體低阻防暈漆,同時並繞一層線性半導體低阻防暈帶,室溫晾幹。

2. 3. 2 主絕緣包紮

絕緣包紮采用恒漲力數控包帶機,減少了絕緣帶的損(sǔn)傷,絕緣包紮質量穩定; 材料使用桐馬環氧玻(bō)璃粉雲母帶,經過試製確定包紮層數; 最外(wài)層采用特殊亮麵聚四氟(fú)乙烯帶做為脫模材料,提高線棒外觀質量。

2. 4 線棒模壓技術的研究

2. 4. 1 熱(rè)壓模安裝: 執行熱(rè)壓模安裝工藝,重點完善了模具超(chāo)平、模座固定、連接端胎地線; 考慮直線尺寸較長,為保(bǎo)證(zhèng)受力均勻(yún)不變形,直線采用15 個缸座(zuò); 采用專用(yòng)導電夾子,確保了端部、引線絕緣(yuán)厚度均勻(yún)。

2. 4. 2 經過試製,確定了最(zuì)佳模壓工藝參數。

2. 4. 3 模壓時控製升(shēng)溫速度在0. 8 ~ 1. 2℃/min。

但由於線棒端部尺寸大,且模具兩個端部存在渦流,端部溫度(dù)高於直線溫度(dù)。溫(wēn)度不(bú)均影響絕緣固化的內在質量,並且溫度不均也容易造成線圈截麵尺寸偏大。經過研究和試驗,在兩個模具的端部增加了(le)若幹個冷卻水盒( 見(jiàn)圖5) ,根據模(mó)具升溫情況,適(shì)當增(zēng)加(jiā)水的(de)用量來降低線(xiàn)圈端部溫度,最後完全達到了(le)產(chǎn)品(pǐn)要求,取得了成功。

2. 4. 4 雲母帶膠化(huà)時間略長,有利於(yú)提(tí)高(gāo)大高寬比模(mó)壓定子線圈截麵尺寸合格率。針對不同膠化時間的雲(yún)母帶,在模壓順序操作中應適當提前或(huò)拖後加壓。

2. 5 電性能試驗

2. 5. 1 線棒股間絕緣滿足試驗條件: 110V/70ms不(bú)短路。

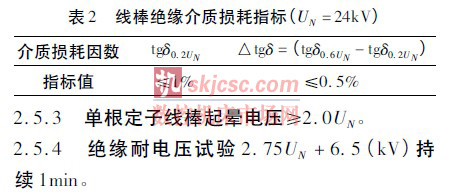

2. 5. 2 線棒絕緣介質損耗滿足優等(děng)品(pǐn)( 見表2)

2. 5. 5 單根定子線棒在空氣中的閃絡(luò)電壓和線棒(bàng)瞬(shùn)時工頻擊穿電壓≥5. 0UN。

實際電性能試驗(yàn)情況: 擊穿電(diàn)壓分散性小,擊穿點集中在(zài)直線槽口低(dī)阻末端(duān)與高阻搭接處; 解剖(pōu)後測量各部絕(jué)緣厚度均勻,滿足要求( 見圖6) 。

3 結語

3. 1 通過研(yán)究,我們成功製造了1 000MW 空冷定子線棒,線棒的外觀、幾何尺寸、內在性能等方麵完全滿足設計要求,定子線棒絕緣係統各項電氣(qì)性能達到國際領先水平。

3. 2 本工藝采用的成型熱壓一體模具,大(dà)大降低了製造成本,同時對現有線棒製造設(shè)備、工具(jù)、工藝(yì)等方麵進行了大量的改進,提升了定子線棒製造工(gōng)藝水平。

3. 3 通(tōng)過對線棒(bàng)製造(zào)的直線膠化工藝、成型焊接工藝、導線壓製工藝、模壓工藝、絕緣(yuán)結構應用等方麵的研究,完善了(le)薄絕(jué)緣、大高寬比(bǐ)模壓定子線棒生產工藝。

3. 4 該工藝(yì)的研究,為今後空冷1 000MW 水電(diàn)定子線棒正(zhèng)式投產(chǎn)奠定了堅實基礎,提高(gāo)巨型空冷(lěng)水輪發電機在國內外市場上的競(jìng)爭力,具有顯著的經濟效益和社(shè)會效益。

如果您有機床(chuáng)行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作(zuò),歡迎聯(lián)係本網(wǎng)編輯部, 郵箱(xiāng):skjcsc@vip.sina.com