摘要 風電增速箱行星齒輪錐(zhuī)孔(kǒng)作為雙列圓錐滾子(zǐ)軸承的外圈使用, 尺寸精(jīng)度要求高, 加工(gōng)和測量難度(dù)大。通(tōng)過設(shè)計製(zhì)造專用(yòng)量具、優(yōu)化工藝方案, 成功解決了錐孔的磨削和測量難題(tí)。

關鍵詞 風電增速箱 錐(zhuī)孔 測量 專用量具

0 引言

風電增速箱是風電(diàn)機組的核(hé)心部件之一, 安裝在塔頂的狹小空間內, 一旦出現故障, 維修非常困難[ 1] ,所以要求其具有較小的(de)體積和重量, 同時具備較高的零件加(jiā)工(gōng)精度和較長的整機使用壽命。我公司設計(jì)製造的某型號風電齒輪箱, 為(wéi)了(le)盡量減小整箱體積和重量(liàng), 采用(yòng)行星齒輪傳動結構, 將其行星齒輪內孔設計成中間段為直孔(kǒng)、兩端為錐孔的形狀, 兩(liǎng)端錐孔作為雙列圓錐滾(gǔn)子(zǐ)軸承外圈(quān)滾道。為了保證和軸承外圈具有同等的使用性能, 要求內孔表麵必須具有很高的形位和尺寸精度[ 2] 。而控製的關鍵項是直孔與錐(zhuī)孔交界線的(de)位置尺寸, 這就大(dà)大增加了加工和測量的難度(dù)。

1 工件狀態(tài)及加工、測量難點

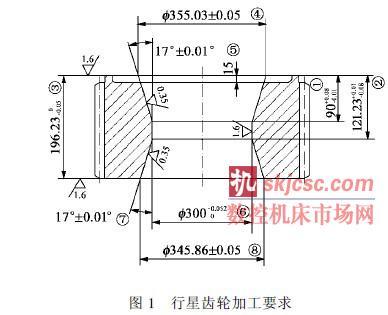

我公司加工的行星齒輪加工要求如圖1 所示, 零(líng)件材料為17CrNiMo6 優質滲碳鋼, 在滲碳淬火處理後對內孔進行磨削加工。兩端內錐孔尺(chǐ)寸必須達到圖示要求, 目的是(shì)為了控製兩個單列圓錐滾子軸承間(jiān)的軸向距離, 進而達到成組( 六件一組) 行星輪安(ān)裝在(zài)行星托架(jià)上後與托架端麵的距離保(bǎo)證(zhèng)在一定公差範圍內,使所有的(de)行星輪運轉時幾乎在同一(yī)水平麵上。

針對該零件進行分析, 我們認為加工和測量(liàng)時的難點主要有以下幾點:

( 1) 工件(jiàn)需要控製的關鍵(jiàn)尺寸¹ 、º均為斜錐麵(miàn)與圓柱麵的交界線, 在加(jiā)工機床(chuáng)上使用常規量具無法隨機準(zhǔn)確測量。

(2) 工件尺寸(四)½、¾ 、⑧中任何(hé)一個尺寸(cùn)變化都(dōu)將引(yǐn)起尺寸¹ 或º的變化。

( 3) 工件尺寸¼ 、㈦又會(huì)因尺(chǐ)寸¹ 、④、(四)、½ 、¾ 、⑧的變(biàn)化而變化(huà)。

( 4) 批量加工時, 尺寸(cùn)(四)~ ㈦ 即使都在公差內, 也會因各(gè)尺寸間的關聯變化導致尺寸¹ 、④超(chāo)差。

( 5) 一旦零件從機床上拆卸後發現不合格, 返工(gōng)時需要兼顧的尺寸關係十分複雜, 困難非(fēi)常大。

綜合上述問題, 我們認為, 必須製訂合理的加工(gōng)工(gōng)藝(yì)方案, 並且設計專用量具, 使零件能(néng)夠在加工設備上隨機(jī)準確測量, 並根據(jù)測量的數據調整機床工藝參數,最(zuì)終達到設計要求(qiú)。

2 解決難題的思路和方案

為了滿足加工的要求, 並保證錐角角度的準確性,我們選用以(yǐ)下方式進行(háng)磨削和測量。

( 1) 加工機床: 選用數控立式磨床來進行磨削, 保證錐角角(jiǎo)度的穩定性, 盡可能減少尺寸變化。每次調整時, 首件可用三(sān)坐標測量儀測量, 並根據工藝要求調整到位。

( 2) 磨削工藝路線: 先磨兩端平(píng)麵控製總長(zhǎng); 然(rán)後一次裝夾磨中孔和一端錐孔; 最後校正已經磨削的中孔和平麵, 磨另一(yī)端錐孔。

( 3) 從圖紙要求來看(kàn), 任何一個尺寸的變化都會(huì)引起其他尺寸的聯動變化, 容易引起尺(chǐ)寸超差, 因此, 在(zài)機床能夠滿足工(gōng)藝要求(qiú)的前提下, 加工過程中必須人為縮小(xiǎo)關鍵(jiàn)尺寸的(de)公差。

( 4) 因為用常規量具無法直接測量尺寸¹ 和º, 所以必須設計專用(yòng)量具。

3 專(zhuān)用(yòng)量具的設計製造和(hé)使(shǐ)用(yòng)方法

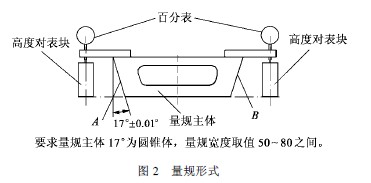

專用(yòng)量具(jù)的設計和製造要求如圖2 所示, 要求量

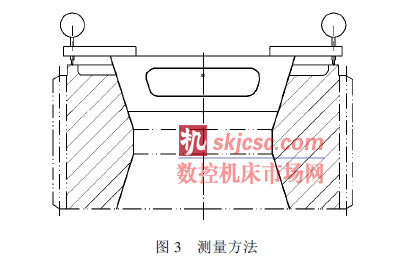

具A、B 麵為同一(yī)圓錐體(tǐ)表麵, 並(bìng)要求有很高的精度:表麵粗糙度Ra 為0. 1Lm, 直(zhí)線度為0. 004mm。兩百分表測量頭(tóu)中心對量規主體回轉(zhuǎn)中心(xīn)的距離要求一致,同時必須嚴格控(kòng)製量規主體的大端直徑尺寸、高度尺寸及高(gāo)度對表塊的長度尺寸。測量時先將量規(guī)放置在平板上, 兩邊的百分表(biǎo)同時用高度對表塊對(duì)零, 按圖3方式進行上錐孔的測量( 注意: 兩(liǎng)邊(biān)表的讀數如(rú)基本上一致, 則測量準確, 如果數(shù)值相差較大, 則說(shuō)明(míng)量具錐麵未完全與零件錐麵貼合, 需反複測幾(jǐ)次, 直至(zhì)百分表讀數基本一致) , 讀出百分(fèn)表(biǎo)的數據, 再通過表的讀數值和½ 、¾ 尺寸的換算得出(chū)要求的¹ 、¼ 尺寸。對(duì)下錐孔的測(cè)量基本如上(shàng)所述, 隻(zhī)需更換對表用的高(gāo)度對表塊, 通過表的讀數值和㈣、¾ 、⑧尺寸的換算得出要求的④、㈦尺寸。

量規的加工必須控製好質量, 對錐角的角度、直線度, 量規主體大端(duān)直徑尺寸的檢測需(xū)使用高精度三坐標測量儀, 同時要(yào)保證(zhèng)兩隻百分表安裝孔中心與(yǔ)量規主體中心的裝配精度。

4 實例(lì)計算

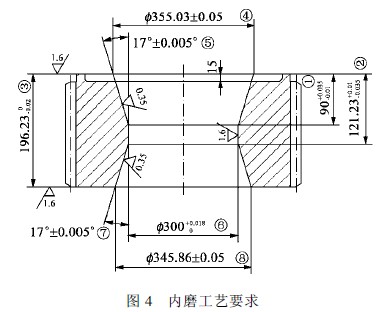

經過(guò)上述分析, 我(wǒ)們在製造(zào)加工工(gōng)藝中, 將零(líng)件公差按圖4 縮小, 最(zuì)終達到保(bǎo)證¹ 、º長度尺寸和錐孔(kǒng)尺寸的目的。

分析:

(1)尺寸¹ 、④在量規、等高(gāo)塊做好, 並規定了機床、磨好工件(jiàn)總長後, 通(tōng)過換算(suàn)直接讀出。

( 2) 尺(chǐ)寸¹ 、¾ 、½ 的控製最終(zhōng)控製了尺寸¼ , 即¼ = 2× ¹ @ tan ½ + ¾

( 3) 尺寸④、㈣、¾ 、⑧的控製最終控製了尺寸㈦。㈦= 2 ×(㈣- ④) × tan ⑧+ ¾

( 4) 我們(men)在控(kòng)製(zhì)了等高塊高度後, 經計算由高度對表塊將百分表對零後, 在實際加工中, 控(kòng)製百分表(biǎo)讀(dú)數值在0~ 0. 045mm 內即可將尺寸全控製在產品圖要(yào)求內, 這樣在立式磨床上加工中(zhōng)可以隨機測量, 操作(zuò)者可(kě)根據測量的結果及時調整進刀(dāo)量, 同時該量具也可做成品檢驗使用。

使用以(yǐ)上的專用量具進行加工測(cè)量後, 我們又將零件在三坐標測量儀上進行複查測量(liàng), 得到的數值幾乎一致(zhì)。

5 結束語

使(shǐ)用上文所述方法進行小批量生產後, 我們抽(chōu)取(qǔ)了部分零件在三坐標測量儀上檢驗(yàn)對比, 對比結果表明該方法完全能夠使零件達到設計要(yào)求, 尺(chǐ)寸精度(dù)穩(wěn)定。且由於能直接讀(dú)出數據, 因此操作者認為使用十分方便。目前, 這一測(cè)量技術已經運用到(dào)風機零件(jiàn)的(de)大(dà)批量生產中, 促進了風電增速箱的順利出產, 創造了很大經濟效益, 節約了三坐標測量儀的測量成本(běn)。同時也為其他類似零件的加工和測量提供了確切的參考。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作(zuò),歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com