在精密加工和精密測量中, 都需要有高精度的分度盤, 作為回轉運(yùn)動(dòng)的分度元件, 這類元件在相鄰(lín)齒(槽) 距和累積齒(槽) 距方l驪均具有較高的(de)精度要求(qiú)。在(zài)製造這類高精度的分度元件時, 大多是運用圓周分度誤差具有封閉性(xìng)的原理(lǐ), 設計製造出(chū)相應的裝置, 通過多(duō)次測量相鄰(lín)齒(槽) 距的相(xiàng)對誤差, 計算出齒(槽) 距的誤差真(zhēn)值和最大累積誤差, 找出(chū)合理的加工位置, 從而保證分度盤(pán)的加工精度(dù)。這(zhè)種方法雖然解決了精密分度盤的加工問題, 但加工操作起來(lái)很不方便。下麵介紹一(yī)種簡便易行的方法—180°。測量法。

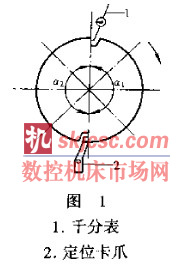

分度盤的加工(精銑和磨削) 關(guān)鍵是要確(què)定(dìng)出從哪一個齒(槽) 開始(shǐ)加丁, 才(cái)能保證每(měi)個齒 (槽) 距都能(néng)達到圖(tú)樣的技術要求, 而不致於產生(shēng)加T 餘量不夠(gòu)的問題(tí)。從(cóng)生產現場的經驗發現, 在精密分度盤(pán)的加工過程(chéng)中, 一般總(zǒng)是產生類似偏心性質的誤差, 即半數相鄰的齒(槽) 距和總是大於(yú)另一半數的內(槽) 距和。利用這個規律, 在精加工前測量時, 要使定位齒(槽) 和被測量齒(槽處於徑向相對位置 ( 接近於18 0°) 。從任意齒( 槽) 開始, 先(xiān)調整千分表到零, 然後順著(zhe)箭頭所指方向依次測量下去( 圖1 ) ,記下甸次測量的讀數,必然會找出累積誤差的最大值, 從(cóng)而找到開始加工的位置。

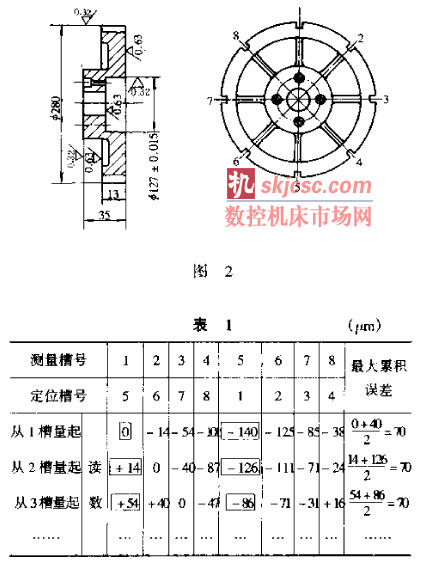

圖2 為(wéi)精密分度盤零件。該分度盤經過(guò)第一次時效後, 在銑床上銑出各槽(cáo), 留磨量0. 2~0. 3mm 。經過二次時效後磨好內孔、端麵及外圓,然後準確磨槽。磨前按180°測量, 用千分表從任意槽開始(shǐ)依次測量各槽的.累積誤差, 得出數據列人表l 。從表l 中可以看出: 無論取哪一個槽作為開始點來測量, 總可以找到最大(dà)累積誤差(chà)出現在l ~5槽之間。因此(cǐ), 可以(yǐ)作(zuò)出第5 槽定位, 從第6 槽開始磨削的判斷。注意, 測量一周後, 每一(yī)對對(duì)應的槽都先後被作為(wéi)定位槽和測量槽, 所以(yǐ)在計算最大累積誤差時應除(chú)以2。

那麽(me), 這個判斷正確與否? 能否保(bǎo)證磨削後(hòu)每個槽距都能達(dá)到理論槽距而不會(huì)產生磨(mó)削餘量不(bú)夠(gòu)的問題呢? 下麵(miàn)我們來驗證這個問題.用相對測量法測量出每個槽距的誤差真值, 井計算磨削餘量如表2 。從表2 中可看(kàn)出: 當以第6 槽作為磨削起點時(shí), 恰好能保證每個槽都(dōu)能磨出; 而以第8 槽作(zuò)為磨削起點時, 在(zài)磨到第5 槽時, 已經沒有餘量去磨, 磨削餘量出現了負值(zhí), 第6 、第7 槽更無法磨。這就驗證了(le)用18 0 測量法得出的判斷是正確的。這個方法的特點足從記錄表中直接暴露出最大累積誤差的所在之處, 用不著進行計算: 因此, 在實際工作中能給生產工(gōng)人帶來很大的方便。

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com