0 前言(yán)

箱體是機器的基礎零件,它將機器和部(bù)件(jiàn)中的軸、齒輪等(děng)有關(guān)零件連接成一個整體,並保持正確的相互位置,以傳遞轉(zhuǎn)矩或改變轉速來完成規定的運(yùn)動。因此箱體的加工質量(liàng)直接(jiē)影響機器的工作精度、使用性(xìng)能和壽命。一般箱體類零件結構複雜,有內腔,體積較大,壁薄且不均勻;箱體類零件上需要加工的表麵很多,有精(jīng)度較高的(de)孔和平(píng)麵以及緊(jǐn)固螺紋孔。而加工中心是一種功能很強(qiáng)大的綜(zōng)合性機床,可以通過一次裝夾實現多(duō)方位、多表麵的加工,所以使(shǐ)用加(jiā)工中心加工箱體類零件既能最大限度地發揮機床的(de)性能,又能保證箱體零件各加工表麵(miàn)間的(de)精度要求。

1 加工中心簡介

加工中心是由機械設備與數控係統組成的用於加工複雜形狀工件的高(gāo)效率自動化機床。加工中心備有刀具庫,具有自動換刀功能,是對工件(jiàn)一次裝夾後進行多工序加工的數控機床。加工中心是高度機電一體化的產品,工件裝夾後,數控係統能控(kòng)製機床按不同工序自動選(xuǎn)擇、更換刀具,自動對刀,自動改變主軸轉速、進給量等,可連續完成鑽、鏜、銑、鉸、攻絲等多種工序,因(yīn)而大大減少了工件的裝夾、測量和機(jī)床調整等輔助工序時間,且在自(zì)動加工中能排除許(xǔ)多人為因素的影響,加工(gōng)質量好且穩(wěn)定、生(shēng)產率高。對加工形狀(zhuàng)比較複雜、精度要求較高的零件具(jù)有良好的(de)經濟效(xiào)果。

2 箱(xiāng)體零件加工的定位(wèi)夾緊分析

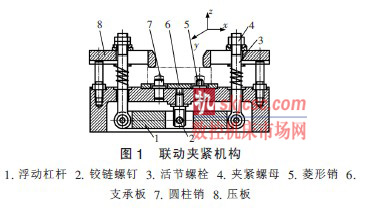

箱體類零件結構複雜,加工表麵多,在加工中心(xīn)上加工既要考慮工序長,一(yī)次定位裝夾需加工多個表麵,還要能適應零件粗加工時切削力、夾緊力大(dà)以及精加工時定位精度高的要求,同時還要考慮(lǜ)刀具(jù)與夾具的幹涉碰撞以(yǐ)及夾具和程序間的對應關係(xì)。在確定定位裝夾方案時要注意:(1)盡量選擇工序基準為定位基準,以減小定位誤差,提高加工精度;(2)盡(jìn)可能選擇一個定位基準,完成(chéng)所有能(néng)夠加工的表麵, 以減少工件的裝夾次數, 縮短輔助時間;(3) 盡量選擇一個大而平的表麵作為定位基(jī)準(zhǔn),使定位穩定可靠;(4)在確定夾緊方案時,盡(jìn)量采用聯(lián)動夾緊,使工件受力均勻,以減小受力變形(xíng);(5)要(yào)求裝卸(xiè)工(gōng)件方便, 縮短裝(zhuāng)夾工(gōng)件的輔助時間以提高生產效率;(6) 對(duì)工件基準點不方便測定的工(gōng)件,應在夾具上設置找正麵,把編程原(yuán)點(diǎn)設置在夾具上。綜上所述, 箱體類零件的底平麵是裝配(pèi)基準,選擇底(dǐ)麵為定位基準,滿足基準重合(hé)原則。故箱體類零件加工一般采用“一(yī)麵兩孔”定位(在這裏需要指(zhǐ)出的是,如(rú)果工件上(shàng)沒有用於定位的兩(liǎng)孔,可以先加工出2 個工藝孔,待工件加工完成後根據情況處理),其定位方案如圖1 所示。圖1 中支承板(bǎn)6 限(xiàn)製了3 個自由(yóu)度(z,x,y),圓(yuán)柱銷7 限製了2 個自由(yóu)度(x,y),削邊銷(xiāo)5 限製(zhì)了一個自由度(z),工件實現了完全定位(wèi),符合定位要求。而且(qiě)工件(jiàn)在空間的位(wèi)置唯一確定,方便加(jiā)工過(guò)程中對刀。

使用這種定位方式應該注意:(1)用於定位的平麵應該(gāi)大而且平, 這樣才(cái)能實現穩定的定位;(2)兩孔(kǒng)之間的距離應盡可能地大,可減小定位誤差;(3)菱(líng)形(xíng)銷應在(zài)兩銷連(lián)線的方向削邊(biān),否(fǒu)則會出現過定位和欠(qiàn)定位。

工件在(zài)加工中心上(shàng)的裝夾常用螺栓壓板(bǎn)裝夾和平口鉗裝夾。而螺栓壓板裝(zhuāng)夾速度較慢,勞動強度大(dà),生產率低;平口鉗裝夾適用(yòng)於形狀比較規則的小型工件。這2 種裝(zhuāng)夾方式對於形狀複雜的箱體類零件,一般都不(bú)太適用(yòng)。結合(hé)前(qián)麵的定位方式分析(xī),箱體類零件可以采用如圖1 所示的聯動夾緊機構。

該夾緊機構雖然也采(cǎi)用的是螺栓(shuān)壓板式的裝夾方式, 但由(yóu)於(yú)是聯動夾緊, 隻要(yào)擰(nǐng)緊夾(jiá)緊螺母4就可以使工件(jiàn)的2 個夾緊(jǐn)點處同時得到夾緊(jǐn)力,簡化夾緊動作,同時使工件(jiàn)受力均勻,減小變形。在實際中,可以根據工件的大小、批量而設計成(chéng)氣動夾緊等自動夾緊方式。另外,壓板的具體結構形式(shì),應根據工件的結構而(ér)定,這(zhè)裏隻是通過(guò)圖(tú)1 說明聯動

夾緊(jǐn)的工作原理(lǐ)及其特點。

3 刀具的選(xuǎn)擇

3.1 刀具的基本要求

加工中心用刀具的基本要求:(1) 刀具應有較高的剛性,在(zài)加工中心上加(jiā)工刀具的長度(dù)應在滿足使用要求的前(qián)提下盡可能短;(2)重複(fù)定位精度高,同一(yī)把刀具多(duō)次裝入加工中心(xīn)主軸錐孔時(shí),切削刃(rèn)的位(wèi)置應重複不變;(3)切削刃相對於主軸(zhóu)的一個固定點的軸向和徑向位置,應能以快速簡單的方法準確地預調到一個(gè)固定(dìng)的幾何尺(chǐ)寸。

3.2 加工平麵用刀具

加工平麵用的刀具可以根據平麵的大小,加工階(jiē)段及被加(jiā)工材料等因素加以選擇(zé):(1)麵積較大的平麵加工采用麵銑刀,主偏角Kr=90°的麵銑刀(dāo)還可以加工小台階,粗齒銑刀用於粗加工;細齒銑刀用於平穩條件的銑削加工;密齒銑刀用於薄壁鑄鐵件的加工;(2)麵積較小的平麵選用(yòng)螺旋齒立銑(xǐ)刀,這樣可以增加切削平穩性,提高加工精度(dù)。選擇切削(xuē)刃過端麵的立銑刀(dāo),端麵刃還可用來加工與側麵相垂直的底平麵。

3.3 加工孔用刀具

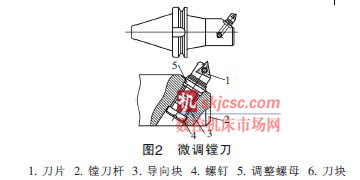

箱體(tǐ)類零件上通常有很多類型的孔, 如螺紋孔、定位銷孔及軸承孔等。對於尺寸較小的孔,可根據精度要求選(xuǎn)用鑽(zuàn)頭、擴孔(kǒng)刀、鉸刀(dāo)等去加工。而對於精度要求高的軸承孔的精加工應(yīng)選(xuǎn)用精鏜微調鏜刀。這種鏜刀的徑向尺寸可以在(zài)一定範圍內進行微調,調節方便,且精度(dù)高,其結構如圖2 所示。

調整尺寸時(shí),先鬆開(kāi)拉緊螺釘4,然後轉動帶刻(kè)度盤的調整螺(luó)母5,待調至(zhì)所需(xū)尺寸時(shí),再擰緊(jǐn)螺釘4。使(shǐ)用時應保證錐麵的接觸麵積,而且與直孔部(bù)分同心。導向塊與鍵(jiàn)槽(cáo)配合間隙不能太大(dà),否則微調時就不能達到較高的精度。

刀片的材質應根(gēn)據零件材料確定,包括硬質合金(塗(tú)層)、CBN、PCD、陶瓷和粉末冶金高速鋼等。

4 切削用量的確定(dìng)

切削用量是加工中的重要參數,切削用量的選擇會直接影響(xiǎng)加工精度、表麵粗糙度、加(jiā)工生產率、刀具耐用度等。切削(xuē)用量的選擇,粗加工(gōng)時應盡量保證較高的生產率; 而在半精(jīng)加工和精加工中,應保證有高的加工精度和低的表麵粗糙度(dù)值。選擇原則及確定順序如下:

(1)切(qiē)削深度ap

根據(jù)工件的材料及工藝係統的(de)剛度來決(jué)定。切削深度主要影響生(shēng)產率,同時還會影響切削力和切削熱等。在加工中心工藝係統剛度允許(xǔ)的條件下(xià),盡可選取大的切削深度以提高生產率。為(wéi)了保證零件的加工精度和表麵(miàn)粗(cū)糙度,一般留一定的餘(yú)量進行精加工(gōng),其餘餘量盡量在粗(cū)加工中一次切去;

(2)進給量(liàng)f 進給量主要會影(yǐng)響加工表麵的(de)

粗糙度值及生產率, 對(duì)切(qiē)削力和切削熱的(de)影響較小。因(yīn)此進給量應根據加工精度、表麵粗糙度、工件材料等選擇。確定切削深度之後,粗加工(gōng)中應選擇(zé)盡可能大(dà)的進給量進行加(jiā)工,以保證有較高的生產率,而在精加工中則應以加工精度(dù)和表麵(miàn)粗糙度值作為選擇進給量的依據;

(3)切削速度v 切削速度主要會影響刀具的(de)耐用(yòng)度。切削速度越高,產生的切削熱(rè)越多,刀具的耐用度(dù)會降低。另(lìng)外在選擇時還要注意與切削深度和進給量相適應,以防止機床過載。

綜上所(suǒ)述(shù), 一(yī)般在粗加工時選擇大的切削深度, 較大的進給量和較小的切削速度進行切削(xuē),而在精加工中則選(xuǎn)擇小的切削深度(dù)、小的進給量和大的(de)切削速度加工。

5 結語

在(zài)加工中心上加工時除了前麵所提到的定位夾緊方案的確定、刀具的選擇、切削用量的確定之外,還(hái)要注意:加(jiā)工(gōng)中(zhōng)心加(jiā)工工序與普通機床加工工序的銜接;夾具與機(jī)床各部分(fèn)的幹涉等問題。另外,加工過(guò)程導致加工(gōng)誤差的因素是多方麵的,一些(xiē)參數的(de)選擇要結合實際的(de)工(gōng)藝條件(jiàn),在不斷的嚐試、總結中積累工藝(yì)數據,不斷去完善,逐步優化合理。

如果(guǒ)您有機床行業、企業相關新聞稿件發(fā)表,或進(jìn)行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com