盤形(xíng)薄壁零件加工

2013-5-16 來(lái)源(yuán): 作者:

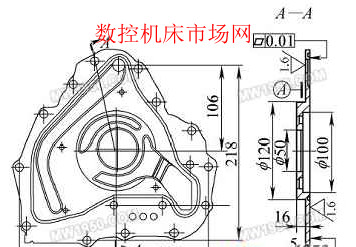

薄壁零件已日益廣泛地應用在各工業部門(mén)的(de)產品上(shàng), 因(yīn)為它具(jù)有重量輕、節材省料、節約能(néng)源、結構緊湊等特點。但薄壁零件在加工切削(xuē)中是比較棘手的問題, 因薄壁零(líng)件的(de)剛性差(chà), 加工容易變形, 使零件的形位誤差增大, 很難保證零件的加工(gōng)質量。如圖1 所示的盤(pán)形薄壁零件, 是我公司為上汽KV6 型發動機開發配套的轉子式機油(yóu)泵泵體, 其材料是YL112 鋁合金壓鑄件,也是公司車削加工難度較大(dà)的零件之一。由於產量大,質量要求高, 故我(wǒ)們對零件加工的工(gōng)藝方案進行了認真的研究, 分別對工件的裝夾、刀(dāo)具角度(dù)和切(qiē)削(xuē)用量的選(xuǎn)擇, 以及程序的(de)編(biān)製等方麵進行了試驗, 有效(xiào)地解決了該零件加工過程中(zhōng)出(chū)現(xiàn)的(de)變形和振(zhèn)紋(wén), 保證了加工精度和質量, 同時為加工此類薄壁零件提供了有效的經驗和借鑒的實例。

圖 1

1. 零件結構及工藝性分析

該盤形零件由不規則三角形構成, 周邊大麵(miàn)積的厚度隻有5mm, 中間最薄的部位(wèi)僅(jǐn)有2. 5mm, 多處還有不規則的溝(gōu)槽, 其最大旋(xuán)轉直徑達335mm。這樣一種結構複雜, 壁薄不均, 而且麵積大的特殊零件, 其加工難度主要有以下(xià)兩點:

(1) 因零件麵大壁薄剛(gāng)性不足, 壓緊點和支承點相對較遠, 在切削受(shòu)力時, 容易產生塑性變形。

(2) 在切削時, 由於機床的自激(jī)振動, 斷續切削引起無(wú)規律的切削振動(dòng), 再加上夾具和外(wài)部其他(tā)的機(jī)械振動, 以及因刀(dāo)具角度選(xuǎn)擇不當等因素, 使得被切削表麵產生振紋, 嚴重影響零件表麵的加(jiā)工質量。

2. 加工工藝(yì)

該零件加(jiā)工工藝路線(xiàn): 壓鑄毛坯→表麵噴砂→鑽螺釘孔→粗、精車結合(hé)麵(miàn)和子孔→粗、精車背(bèi)麵(miàn)與圓台平麵孔→銑密封(fēng)槽→檢測驗收等, 上述主要工序在數控車床和(hé)加工中心上完成。

在實施上述加工(gōng)步(bù)驟時(shí), 應控製(zhì)工步的合理安排(pái),有效地控製工件在切削時出現的變形, 以保證轉(zhuǎn)子孔的深度尺寸。應采(cǎi)用先粗後精、先近後遠、內(nèi)外交叉、基麵先行(háng)的原則進行, 即先粗車結合麵, 再粗車轉子(zǐ)孔,然(rán)後精車轉子孔, 最(zuì)後精(jīng)車結合麵, 采用這種交叉(chā)加工方法, 就(jiù)可(kě)以減少熱應力變形的產生。

3. 夾具結構和設計要點

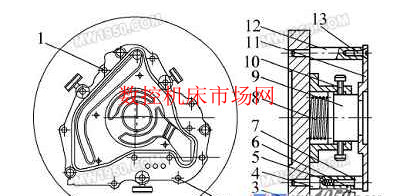

(1) 夾具(jù)結構(gòu) 圖2 為關鍵工序車夾具結構的(de)示意圖。夾具主要由夾(jiá)具體3、浮動支承柱4、彈簧5 和8、鎖緊(jǐn)螺釘6 和10、浮動支(zhī)承釘7、中心浮(fú)動支承9、頂壓(yā)支承柱12、倒錐內六角頭螺釘13、圓柱定位銷2 和削邊銷1 等組成。

圖 2

1. 削邊銷 2. 圓柱定位銷(xiāo) 3. 夾具體 4. 浮動支承柱5、8. 彈簧 6、10. 鎖緊螺釘 7. 浮動支承釘(dìng)9. 中心浮動支承 11. 工件 12. 頂(dǐng)壓支承柱13. 倒錐內六角頭螺釘

(2) 設計要(yào)點 因零件生產批量(liàng)大, 在數控(kòng)車(chē)床上設置了專用工(gōng)裝, 夾具體3 上設有圓柱定位銷2 和削邊銷1。當工(gōng)件11 安裝在(zài)圓柱定位(wèi)銷2 上時, 其背麵則靠實在三個頂壓支承柱12 的端麵上, 隨(suí)即將倒錐內六角頭螺釘13 穿過工件11 上麵已經壓鑄好的錐孔內, 將工件11 裝夾在頂壓支(zhī)承(chéng)柱12 上。但螺釘頭端(duān)麵必須低於工件11 的加工平麵, 這是因為工件(jiàn)11 的定位麵(miàn)短(duǎn),采用這種頂壓支柱的裝夾形式, 才(cái)會獲得好的(de)效果。為了防止加工(gōng)時產生振動, 在頂壓支(zhī)承柱12 的三角弦線中部設(shè)有浮動支承釘7 與工件11 接觸, 然後將鎖緊螺釘6 擰緊, 同時(shí)還應檢查中心浮動支承(chéng)9 與工件11 接觸情(qíng)況, 並擰緊鎖緊螺釘10, 完成工件11 的裝夾, 才能(néng)進入加工程序。

4.刀具和切削條件的選擇

(1) 選用適合工件特性的刀具 為了滿足鋁合金加工特性(xìng), 粗車(chē)采用YD101 硬質合金刀具, 精車時(shí)采用聚晶金剛石刀具。其刀具角度是前角(jiǎo)5°~20°, 後角4°~12°, 主偏角30°~90°, 粗車刀具取小(xiǎo)值, 精車(chē)刀具(jù)取大值, 以發揮粗精加工刀(dāo)具的切(qiē)削功能, 保證加工質量的穩定性。

(2) 切削用量的選擇 切削(xuē)力的大小與切(qiē)削用量密切(qiē)相關, 在試驗中(zhōng)發現: 和進給量同時增大後, 由於切削力增大而工件變形(xíng)也增大; 減小(xiǎo)背吃刀量(liàng)增大進給(gěi)量時(shí), 其切削力反而有所下(xià)降, 但零件加工表麵的切削(xuē)殘留麵積(jī)增大, 表麵粗糙度值增(zēng)大。所以, 在加工(gōng)該鋁(lǚ)合金泵體時, 精加工(gōng)采用的背吃刀量a p = 0.08 ~0.15mm,進給量f = 0.1~0.15mm/r, 切削速度vc = 60 ~120m/min。

(3) 切削液選用調配 根據該工件材質以及(jí)刀具等因素綜合考慮, 選用乳化液, 采用濃度(dù)較高的(de)配比。現場調配時, 用(yòng)手指蘸(zhàn)上己調配的切削(xuē)液, 雙指接觸離開時能產生拉絲現象即可。這樣調配(pèi)的切削液滲透力強(qiáng), 使刀具與工件間(jiān)形成一層(céng)潤滑膜, 減輕切屑(xiè)與刀具的摩擦和粘結程度, 提高了零件表麵加工質量。

5. 程編技巧

在零件加工時, 應合理利用數控車床的特殊功能來(lái)提高零件的(de)加工精度。為了使零件端麵加工獲得一致的表麵粗糙(cāo)度, 利用數控車(chē)床的恒線速功能G96 指令, 通(tōng)過計算刀具距離工件中心的位置來改變(biàn)主軸轉速, 使工(gōng)件瞬間位置與(yǔ)切削刃保持恒定線速(sù)度的關係, 以求達到整個加(jiā)工表(biǎo)麵的高質量水平。如果在零件(jiàn)端麵車削過程(chéng)中出現變形現象, 在掌握規律後還可以利用數控車床的兩軸(zhóu)聯動功能來進(jìn)行削錐補償, 達到零件表麵(miàn)的平麵度要求。

6. 結語

盤形薄壁零件加工的(de)刀具(jù)配備和切削要素(sù)以及切削液的選擇, 是保證產品(pǐn)加工質量的重要基礎。隻要(yào)在施工前充分了解工件材料的特(tè)性, 零件裝夾的工藝(yì)特(tè)性,製定合理的工藝步驟和操作方法, 並找出工藝係統中(zhōng)因切削影響工件變形, 產生波紋等質量問題的因素, 並調(diào)整修正切削參(cān)數, 同時利用數控車床(chuáng)的特殊功能, 就一定能夠使零件加工表麵(miàn)達到高質量水平(píng)。機床夾具配置的好壞對零件加(jiā)工質量起到舉足輕重的作用, 該夾具根據零件的(de)特殊形狀, 將定位、支承、壓緊(jǐn)和(hé)浮動減振等構件設計成柱式結構, 其剛度能完全滿足產品加工的質量要求, 而且加工效率比較(jiào)高。

投(tóu)稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更(gèng)多本專題新聞

專題(tí)點擊前十

| 更多