0引言

作為數控加工中心(xīn), 刀庫的選刀是(shì)其核心部分之一, 直(zhí)接影響刀(dāo)庫、機械手和主軸(zhóu)間的自動換刀, 對機床的加工效率和加工(gōng)精度具(jù)有十分(fèn)重要的意義[ 1] 。經過長時期的發展, PLC已具有強大的運算能力, 良好的通(tōng)訊功能, 極高的處理速度, 已獲(huò)得廣泛的應用。對於高精尖的(de)大型數(shù)控(kòng)機床主要(yào)部件(jiàn)目前(qián)大部分都用的進口元件, 費用(yòng)高[ 2 ] 。PLC及其定位控製器用於刀庫、機(jī)械手和主軸間的自動換刀控製, 取代某些昂貴的進口元件, 降低了設備(bèi)費用, 是降低費用(yòng)的最佳的選擇(zé)。對(duì)於小型加工中心的自(zì)動選(xuǎn)刀控製, 是一種理想的控製設備。

1 加工中心(xīn)選刀方式

1.1 順序選刀

選刀方式要求按工藝過(guò)程的順(shùn)序(xù)(即刀具使用順(shùn)序)將刀具安置在刀座中, 使用時按刀具的安置順序逐一(yī)取用, 用後放回原刀座中[ 3] 。

1.2隨機(jī)選刀

( 1)刀座編碼選刀: 對刀庫各刀座編碼, 把與刀座編碼對應的刀具一一放入指定的刀座中, 編程時用地(dì)址T指出刀具所在刀座編碼(mǎ)。

( 2)計算機記憶選刀: 刀(dāo)具號和(hé)存刀位置或刀座號對應地記憶在(zài)計算機的存儲器或可編程控製器的存儲器內, 刀具存放地址改變, 計算機記憶也(yě)隨之(zhī)改變。在刀(dāo)庫裝(zhuāng)有位置檢測裝(zhuāng)置, 刀具可以任意取出, 任意(yì)送回。

2 設計要求

刀庫中有(yǒu)30個刀(dāo)座, 屬於連續型刀庫(kù), 可以是圓(yuán)盤型刀庫(kù), 也可使用(yòng)鏈(liàn)式刀庫, 刀庫類型雖有所不同,但選(xuǎn)刀控製(zhì)方式相似, 使用步進電(diàn)機正反轉控製。采用隨機(jī)選刀方式, 刀庫中30個刀座不一定都有刀具, 其中的道(dào)具編號與刀座(zuò)編號不一定相同。T 指令輸入時程序大致執(zhí)行過程如下: 在刀庫(kù)中查找T指令要求的刀具, 找到時判斷其所在刀座與換到位的位置關(guān)係, 刀庫以(yǐ)比較短距離的方式(正轉或反轉)高速轉至距(jù)離(lí)換刀位兩個刀座差的位置, 低速轉到換刀位, 向機床輸出(chū)換刀(dāo)信號[ 4] 。

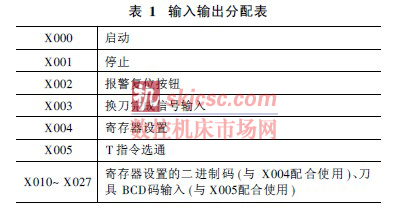

3 PLC接口

CNC 送至PLC 的信息可由(yóu)開關量輸出信(xìn)號(對CNC 側)完成(chéng), 也可由CNC直接送入PLC 的寄存器中。在本設計中, 采用前一種方式, 以(yǐ)開關量信號進行信息交(jiāo)換[ 5] 。

本(běn)設計(jì)中, 在初次運行時必(bì)須使PLC 的信息與CNC 同(tóng)步, 所以設(shè)置一個寄存器(qì)設置的(de)接口觸點X004; T 指令是CNC 的選刀信號(hào), 所以設(shè)置(zhì)一個T 指令接口觸點X005。PLC 的數據(jù)寄(jì)存器單個均為16b i,t所以設置寄存器內容時除寄存器設(shè)置觸點(diǎn)外, 還要16個觸(chù)點配合使用, 用於二進製碼輸入。與T指令配合使用的刀具代號以BCD 碼方式輸入, 因此, 寄存器(qì)中刀(dāo)具代號均使用BCD 碼儲存。T指令的BCD 碼與寄存器設置的(de)二進(jìn)製碼使用相同接口。本係統需要的I/O點數較少, 共需22個輸入點和4個輸出點, 因此選用三菱FX2N-48MR 型PLC機, 它是基本單元, 輸入(rù)輸出點數各24點。當PLC 僅用作刀庫(kù)自動選刀時, FX2N-48MR可滿足要求, 但還有(yǒu)其他用途時則可能(néng)需要更多點的型號[ 6] 。Y000和Y001可采用晶體管(guǎn)脈衝輸出, 也可采用繼電器輸出方式; 其他輸出均采用繼電器輸出方式(shì)。本設計輸出口采(cǎi)用繼電(diàn)器(qì)輸出方式。

4 梯形圖及程(chéng)序

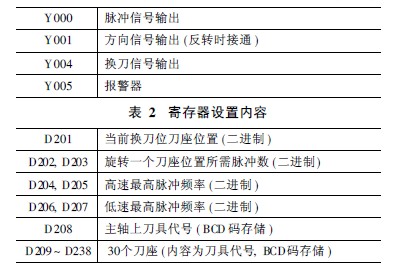

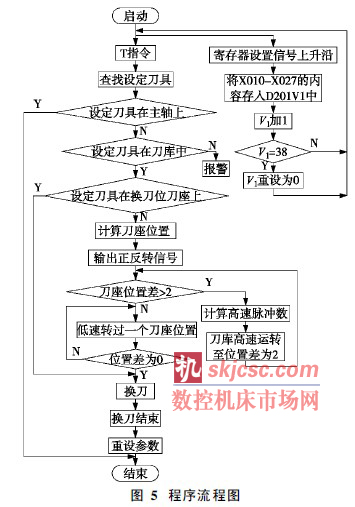

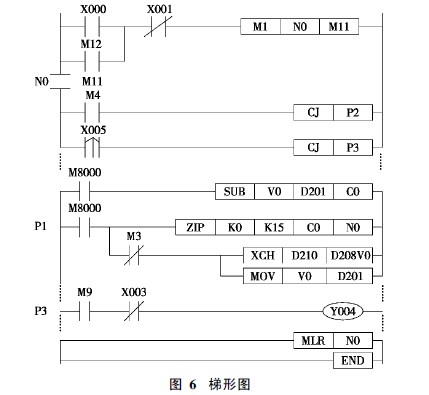

4.1T指令輸(shū)入和刀(dāo)具檢索

采用X005上升沿輸入並邏輯取(qǔ)反(fǎn)指令INV, 作用(yòng)是使從LD X005到標記P3之間的程序在X005上升沿這(zhè)個掃描周期內執行一次, 其餘時(shí)間執行到LDP X005這一行時跳(tiào)過而不執行。

SER 指令是(shì)數據搜索(suǒ)指令, 當T 指令(lìng)輸(shū)入時, 在(zài)主軸和刀庫(kù)中查找T 指令所(suǒ)要(yào)求的刀具(jù)。T 指令(lìng)輸入,在主軸和刀庫(kù)中查找設定刀具, 結果(guǒ)存於D0~ D4。沒有找到設(shè)定刀具, M 11置位(用於報警輸出) , 跳(tiào)轉至P3, 報警輸(shū)出; 找到設定刀具, 將設定刀具所(suǒ)在位置(存於D1)存入(rù)變址寄存(cún)器V0 中(MOV 指令) , 用於後續處(chù)理。設定刀具處於換刀位的刀座上, 換刀標誌M 9置位; 設定刀具在換刀位刀座或者主軸上時, 刀庫都(dōu)不需轉動(dòng), 因(yīn)此跳過脈衝(chōng)輸出(chū)等程(chéng)序段(duàn)[ 4] 。

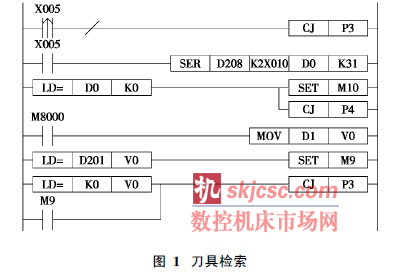

4.2 刀座差及刀庫轉向(xiàng)計算、換刀處(chù)理

計算過程如下:

( 1)設定刀具所在刀座減去換刀位當前刀座位置,結果存於C0( SUB指令)。

( 2)判斷刀座差(有正負) C0與0~ 15數值範圍的(de)關係, 結果存於M0~ M2( ZCP指令)。M0~ M2接通(tōng)條件如下: M0, C0 為負數; M1, C0 為不大於15的非負數(shù); M2, C0大於15。

( 3)M0通( C0為負(fù)數), M3 置位, 用於標識刀座差值原為負值, C0取補( NEG 指令) , 跳轉再次執行計算步驟( 2), 判斷C0與0~ 15數值範圍的關(guān)係。

( 4)M1通( C0為不大於15的非負數), 將C0值傳至C1(MOV指令)。

( 5)M2通( C0大於15), 30減去C0值, 差值存於C1( SUB指令)。

( 6)方向計算: 以M1~ M3最終狀態來計算反轉條件( Y001通) : M3通( C0原為負數), M1通( C0絕對(duì)值不大(dà)於15) ; 或(huò)者(zhě)M3 不(bú)通( C0 原為非負數), M2 通 ( C0絕對值大於15)。正轉條件( Y001不通): M3 通 ( C0原為負數), M1不通( C0 絕對值大於15 ); 或者M 3不通( C0原為非負數), M2不通( C0絕對值不大於15)。

M 1與M2在判(pàn)斷時形成對立的通斷狀(zhuàng)態, 所以方向計(jì)算時不會同時接通或同時斷開。

( 7)換刀處(chù)理, 在第一次判斷C0 與0~ 15數值範(fàn)圍的關係時將主軸刀具代號(存儲在D208 )與設定刀具所在刀座( D208V0)的刀(dāo)具代號交換(huàn)( XCH 指令) , 同時把設定刀具所在刀座位置存到D201(MOV指令) , 實現程(chéng)序中的換刀操作(zuò)。邏(luó)輯關(guān)係如圖2 所示。

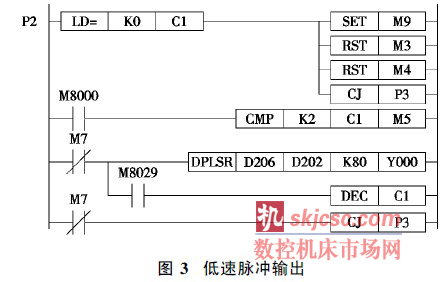

4.3低速脈衝輸出

( 1)判斷(duàn)C1是否為0, 為0則將換(huàn)刀標誌M9 置位, 將(jiāng)刀座差符號標誌M3 和用於流(liú)程(chéng)控製M4 複位,跳過(guò)脈衝輸出程序。當C1 不為(wéi)0, 則繼續執行脈衝輸出程序。

( 2) C1與2比較, 結果存於M5開始的3個中間(jiān)繼電器(qì)中。M5~ M7接通條件(jiàn)如下: M5, C1小於2(即等於1) ; M6, C1等於2; M7, C1大(dà)於2。

注: C1在刀座差計算程序中獲得的數(shù)據是(shì)設定刀具所在刀座與換刀位上當(dāng)前刀座間的(de)差值(非負數)。在此將(jiāng)它(tā)與2比較的意義在於, 看(kàn)刀庫應該(gāi)是高速運轉還是低速運(yùn)轉, 假如C1 大於2, 則需(xū)要高速運轉至刀座差為2再低速運轉; 假如C1不大於2, 則(zé)隻要低速(sù)運轉即可。

( 3)當C1不大於2(M7不通, 常閉觸點(diǎn)不動作),則執行低速脈衝輸出, 輸出脈衝(chōng)量(liàng)使刀庫轉過一個刀座位(wèi)置。

( 4)刀庫轉過一個刀座位置後, C1 減1。在(zài)此設計中, 轉動完成以DPLSR 語句影響的完成標誌M8029接(jiē)通來(lái)判斷(duàn)。

( 5) C1不大於2(M7不通), 則(zé)不需要高速脈(mò)衝輸出, 因此跳過高速脈衝輸出程序。如圖3所示。

4.4 高速脈衝輸出

( 1) C1大於2(M7通), 則將C1減去2, 結果(guǒ)存到C2。

( 2)用C2計算刀庫(kù)高速旋轉所(suǒ)需的脈衝數, 結果(guǒ)存於D5~ D8。M8置位, 避免下次再次重複( 1) ( 2)兩步操作(zuò), 以(yǐ)免產生錯誤, 並用於啟動高速脈衝輸出。

( 3)M8接通時啟(qǐ)動高速脈(mò)衝輸出, 高速脈衝輸出完成(M8029接通)後, 把C1 內容(róng)改為2, 用於低速脈衝輸出(chū); M8複位, 斷開高速脈衝(chōng)輸出。

4.5 方向(xiàng)信號先於脈衝(chōng)信號輸出的處理

SH-20402A 控(kòng)製電(diàn)機轉向時, 應確保方向信號領先脈衝信號至少5s建立, 可避免驅動器(qì)對(duì)脈衝的錯誤響應。因此, PLC 方向信號的輸出應先(xiān)於脈衝信號輸出一個掃描周期。

( 1)方向計算並輸出後, M4置位並跳過脈(mò)衝輸出。

( 2)下一掃描(miáo)周期(qī)時, 由於M4接通(tōng), 所(suǒ)以跳轉至P2實際(jì)是繼續執行脈衝輸出程序, 這樣使(shǐ)脈衝信號比方向信號遲一個掃描周期輸出到SH-20402A, 這樣可以避免產生錯(cuò)誤。

( 3)當脈衝輸出完成, C1變(biàn)為0時, M4 複位, M 9置位, 調(diào)至換刀信號輸出。

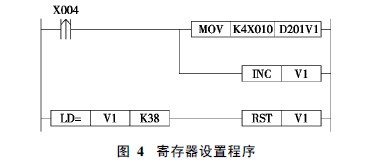

4.6寄存器設置程序

程(chéng)序采用上升沿輸入方式, 接通X004前, 相應寄存器設置內(nèi)容(róng)(二進製碼(mǎ))必須先輸入, 以免設置錯誤,從D201到D240(變址寄(jì)存(cún)器V1從0到38, 當V 1= 38時, V1清零)按順序逐一設置其內容。旋轉一(yī)個刀(dāo)座位置所需脈衝數(二進製)、高速最(zuì)高脈衝頻率(二進(jìn)製)、低速(sù)最高脈衝頻率(二進製) 計算確定(dìng)後分開高十六位與(yǔ)低(dī)十(shí)六位分別輸入, 這些數據與刀庫傳動機構、步進電機參數有關(guān)。

4.7換刀信號輸出及換刀完(wán)成信號輸入

( 1)M9在程序中作為換刀信號, 當M9通時, Y004接通, 電磁閥YV0接通, 機床換刀(dāo)。

( 2)換刀完(wán)成後, X003接通, M9複位。

4.8 報(bào)警輸出和報警複位

( 1)M10通, 表(biǎo)示主軸(zhóu)和刀庫(kù)中找不到設定刀具,因此要報警輸(shū)出。

( 2)按下報警複位按鈕後, M10複位, 停止報(bào)警。

4.9程序流程圖

4.10梯(tī)形圖(tú)

5 結束語(yǔ)

PLC 有較好的邏輯處理(lǐ)功能, 在工(gōng)業控製(zhì)領域具有廣泛的應用空間。自動選(xuǎn)刀係統作為加工中(zhōng)心的重要組成部(bù)分, 實踐證明使用PLC 進行自(zì)動選刀控製(zhì)可以提高加工中心的靈活性, 簡化加工中心的刀具識別係統, 簡化刀具編碼操(cāo)作(zuò), 能有效提高生產效率和刀具利用率。

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com