現今,鋁合金材高(gāo)效高速數控加工機床(chuáng)技術已相當(dāng)成熟,並得到了廣泛應用。隨著鈦合金材整體構件在(zài)大型飛機上的應用增多,其切削加工的(de)低效已成為大型飛機快速製造的瓶頸,配置(zhì)有高功率高轉矩主軸的鈦合金(jīn)材(cái)高速數控MC機床已成為許多(duō)航宇製造業用戶特別關注和優先考慮的現代化先進關鍵製造(zào)裝備之一。所有這些,促(cù)使工業界更加關注鈦合金材(cái)HEM-HSM加工技術及(jí)其裝備的發展與工業應用。世界許多著名數控機床和主軸製造商也都加強(qiáng)了對該技術領域的開發研究力度,一些(xiē)機床製造商甚至還成立專門的研發中心,積極為(wéi)航宇製造業推出了多種類型用(yòng)於大型複雜(zá)鈦合(hé)金材整(zhěng)體結構件HEM-HSM加工應用的數控(kòng)加工機床。

眾所周知,直到目前為止工業界對高速加工技術HSM還未有一(yī)種統一、明確、權威和公認的定義。實際上,HSM 技術中“高(gāo)速”是為一種相對性概念(niàn),對不同(tóng)工件材料或不同切(qiē)削(xuē)工(gōng)藝類型其HSM定義的“高速”速度範圍則是不同的。鈦合金材相對材料可加(jiā)工性Kr僅為0.22~0.35,屬很難切削加工之金屬(shǔ)材,其高速切削速度範圍(100~1,200m/min)遠低於鋁(lǚ)合金材(2,500~7,500m/min)。比如一把直徑(jìng)50mm刀具,在主軸轉速4,000r/min時其切削速度為628m/min,對鋁合金材而言(yán),這挨不上高速的邊,但(dàn)對(duì)鈦合金材而言,這已是較高速了。顯然,用於鈦合金材HEM-HSM加工應用的高速數控加工機床明顯不同於鋁合金材場合,簡單地講,對鋁合金(jīn)材需要高功率高轉速主軸(zhóu)的數控加工機床,對鈦合(hé)金材則需要高(gāo)功率高轉(zhuǎn)矩主軸的數控加工機床。

鈦合(hé)金材為何難切削加工

鈦合金(jīn)材(cái)具有高強度、高硬度和低密度材料特性,如鈦合金Ti-6Al-4V(簡稱Ti-6-4)抗拉強度達900MPa,硬度為250∼375HB,密度(dù)4.42 g/cm3,使得鈦合金材整體結構件除在現代軍(jun1)用飛機(jī)上得(dé)到廣泛應用外,在現代大(dà)型客(kè)機上(shàng)也得到了越來越多的應用,其用材重量占飛機(jī)結構總重量百(bǎi)分(fèn)比數呈現快速上升趨勢,並已開始超過了(le)鋼結構件。因此,實現鈦(tài)合(hé)金材(cái)結構件高效率切削加工已成為大型飛機製造生產之(zhī)關鍵。然而(ér),和鋁(lǚ)合金材相比,鈦合金材屬很難加工金屬材,其切削加工的難點主要表現在如下若(ruò)幹方麵:

大切削力

眾所周知,通常金屬材料的硬度和(hé)強(qiáng)度越高(gāo),則其切削加工(gōng)所需要的切削力就越大,切削溫度就越高,刀具磨損就越快,故相對可加工(gōng)性也就越差。如鋁合(hé)金材相對可加工性係數Kr為2.0∼7.5,高強度鋼Kr為(wéi)0.3∼0.7,鈦合金Kr為0.22∼0.35,而航(háng)空高強度高溫合金Kr僅(jǐn)0.07∼0.3。因此,和切削加工鋁合金等輕金屬材相比(bǐ),鈦合金材切削加工需(xū)要更大切削(xuē)力,通常需近1,000∼數千(qiān)牛(Newton,N),是普通鋼材的2∼4倍,是鋁(lǚ)合金材的10∼40倍。如用一把4齒直徑32mm的端銑刀,切深19mm,以20 cm3/min金屬切除率切削加工鈦合金材時(shí)將會產生4,445N (1,000 lbs)負載力,若刀具磨損50%,負載力將增加至(zhì)8,890N。因此,加工鈦合金(jīn)等硬合金材需要大切削力就意味著需要高轉矩主軸(zhóu),或就意味著僅允許使用較低切(qiē)削速度(dù),大約(yuē)僅為鋁合(hé)金材時(shí)的10%。

高切削溫度

切削加(jiā)工鈦合金材時,通常(cháng)切屑與刀具前刀接觸麵較小,切削(xuē)點的溫度極高,可達1,100~1,200℃左(zuǒ)右,切削區高溫狀態易使刀(dāo)尖很快熔化或(huò)粘結,導致刀具磨損嚴重。

此外,鈦合金材熱傳導係(xì)數低,大約僅(jǐn)為合金鋼的15%,鋁合金材的5%,(鈦熱傳導係數15.24 W/mK;鈦合金Ti-6-4為(wéi)7.56W/mK;AISI 4340合金(jīn)鋼(gāng)為44.6W/mK;45號鋼為50.2W/mK;7075鋁合金為130W/mK),大約80%切削加工過程中所(suǒ)產生的熱量傳入到刀具中,而不像典型高速(sù)切削加工鋁合金等金屬材那樣有75%熱量傳入到切屑(xiè)中,傳到刀具僅約15%。因此,鈦合金切(qiē)削過程中刀具切削點的高溫熱量很難(nán)由切屑快速帶走,加速了刀具磨損。這也就決定了對鈦(tài)合金(jīn)材必須采用高壓大(dà)流量(liàng)冷卻(què)液切削加工。

易生成硬化層

鈦化學活性高,在高溫狀態下極易發生化學反應,導致切削表麵生成硬化層,其深度可達0.1∼0.15mm,致使表層硬度大幅度提高,加速了刀具磨(mó)損。同時,高化學(xué)活性導致加工中切屑與刀具的粘結現象嚴重,也加速了刀具磨(mó)損。

高摩(mó)擦功

鈦合金摩擦係數大,導致在切削(xuē)過程中,切屑流經刀具前刀麵時所需摩擦功大,摩擦界麵溫度極高,進一步加速了刀具磨損。

易產生彈性變形和振動

鈦合金彈性模量小(鈦(tài)合金(jīn)Ti-6-4為110kN/mm2,鋼Ck45110kN/mm2,210kN/mm2),導致切削時易產生彈性變形和振動,不僅影響零件加工尺寸精度和(hé)加工表麵粗糙度,而且已加工麵的彈性恢複較大(dà),約為不鏽鋼的2∼3倍,同樣可加速刀具磨損。

同時,鈦合金(jīn)低(dī)彈性模量使其具有明顯橡膠特性趨勢,容易使刀具切(qiē)削刃產生屑瘤,同樣(yàng)也(yě)可加速(sù)刀具磨(mó)損,製約了使用高切削速度。

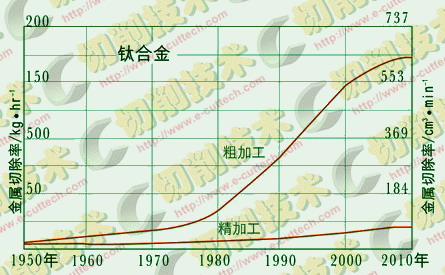

圖1 鈦合(hé)金金屬切除率(lǜ)mrr提高曆程

小刀具接觸弧係數(shù)

為維持高刀具耐用度和(hé)改善加工質量,切(qiē)削加工鈦合金材(cái)整體構件,一般要求刀(dāo)具接觸弧係(xì)數(shù)≦40%,在使用較高切削(xuē)速度(dù)(≧120m/min)時則通常要求刀具接觸弧係數≦15%,普通鋼則可達50-100%。刀(dāo)具接觸弧(hú)係數定義為刀具切削寬度WOC(徑向(xiàng)切(qiē)深,Radial Depth of cut)和刀具直徑D比值之百分數。此外,工業實踐表明:當(dāng)刀具接觸弧係數(shù)≦25%時,切削速度可增加50%,而當刀具接觸(chù)弧係數≦10%時,切(qiē)削速度可增加100%。

鑒於上述鈦合金材切削加工之特殊性,因而和切削加工鋁合金(jīn)材相比,對其加工效率、加工精度、加工表麵粗糙度、刀具耐用度、顫振抑(yì)製和變形控製等都提(tí)出更高的要求。為此,世界許多著名的數控(kòng)機(jī)床製造商都對傳統高速數控加工機床進(jìn)行創新性發展,積極推出了適合於鈦合金材整體結構件HEM-HSM加工的各種(zhǒng)高效高速數控加工機床。如日本Makino公司在其Mason 工廠(chǎng)專門(mén)成立了鈦合金加工技術研(yán)究開發中心,並在最近(jìn)幾年推出了多(duō)款鈦合金材高效高速數控加工機床。

對鈦合金數控加工機(jī)床之基本要求

目前(qián),許多機床製造商推出的(de)用於大型鋁合金等輕合金材的HEM-HSM切削加工的高效高速數控機床,若將它(tā)用於對諸(zhū)如高(gāo)強度鋼、不鏽鋼、鈦合金和航(háng)空高(gāo)溫合(hé)金等一類具有(yǒu)高(gāo)強度與高硬(yìng)度的難加工金(jīn)屬材料實現HEM-HSM加工顯然不(bú)合適,盡管它也能切削加工這些硬(yìng)合金材,但其切削效率卻是往往無法讓人接受。其主要原因在(zài)於:

如前所述,加工鈦合金等硬合金材需要大切削力,或(huò)者說需要高(gāo)轉矩主軸,而(ér)典型用於鋁合金等輕合金材的HEM-HSM切削(xuē)加(jiā)工的高效高速數控機床主軸轉矩多數都小於100Nm,一般(bān)不超過200Nm,不(bú)具備高效率(lǜ)加工鈦(tài)合金等硬合金材的切削加工能力。

如前所述,加工鈦合金等硬合(hé)金(jīn)材通常僅允許使用較低切削速度,即僅能使(shǐ)用(yòng)較低主軸轉速,而典(diǎn)型用於鋁合金等輕合金材的HEM-HSM切削加工的高效高速數控機床主軸轉速範圍和目前鈦合金材加工工藝(yì)要求不相適應。

因此,對用於鈦合金材HEM-HSM加工的數控加工(gōng)機床結構、剛性、動態特性、主軸與坐標驅動、冷卻係統、刀具(jù)與刀具接(jiē)口以及控製係統等許多關鍵數控(kòng)部件的設計製造都提出了新要求。主要(yào)包含如下若幹方麵基(jī)本要(yào)求。

高(gāo)功(gōng)率高(gāo)轉矩主軸

從金屬(shǔ)切削(xuē)加工基(jī)本原理可知,對金(jīn)屬(shǔ)材銑削(xuē)加工(gōng)時有:

mrr = aeapzfZ n×10-3 = PS×MRF(cm3/min) (1)

PS=SPF×mrr(kW) (2)

PS/n=T/9555≈T×10-4 (3)

式中r:mrr——金屬(shǔ)切除率,cm3/min;

ae——切寬WOC,mm;

ap——切深DOC(軸向切深(shēn),Axial Depth of cut), mm;

fZ——每齒進給量,mm/刃(rèn)轉;

z——刀齒數;

n——主軸轉(zhuǎn)速,r/min;

PS——主軸功率,kW;

T——主(zhǔ)軸轉矩,Nm;

MRF——金屬切除指數(Metal Removal Factor),cm3‧min-1/kW;

SPF——主軸功(gōng)率指數(Spindle Power Factor),kW/cm3‧min-1;

且(qiě)F = n fZ z (mm/min),F為加工進(jìn)給率。

從式(shì)(1)與(yǔ)(2)可看出,為(wéi)取得高金屬切除率mrr,作為鈦合金材HEM-HSM加工的(de)數控(kòng)機床之(zhī)主軸首(shǒu)先應具有足夠高的功率。目前,對鈦合金(jīn)材(Ti-6-4)主軸功率指數SPF典型(xíng)為0.06kW/cm3‧min-1,為典型鋁合(hé)金材的4倍。在實際工業(yè)生(shēng)產中,綜合考慮到(dào)刀具使(shǐ)用壽命、機床特性、加工精度和加工質量(liàng)等諸多因素的約束,目前銑削鈦合金材(Ti-6-4)所能取得的(de)金屬切除率mrr約40~700cm3/min(典型100~400cm3/min),僅為鋁合金材(cái)的5~10%。因而,加工鈦合金材時所需的主軸功率可能反而比加工鋁合金材時低,盡管其SPF高於(yú)鋁合金材。加工如鈦合金材時主(zhǔ)軸功率為22.5kW,而加工如鋁合金材時主軸功率為70 kW比較合適的。目前,用於鈦合金材零件HEM-HSM切削加工的數控MC機床,其典型主軸功率為30~60kW,並呈現出逐(zhú)年提高的趨勢,目前最高已超過100kW。同時,由式(shì)(3)可看出:對(duì)確定主軸功率,為取得大切削力(高轉矩),則應采用較低主軸轉速(較低切削速度),或說要求主軸能提供足夠高的額定功率/轉(zhuǎn)速比,通常要求大於0.1。這就要(yào)求作為(wéi)鈦合金材HEM-HSM加工的數控機床之主軸額定轉矩(jǔ)應不低於1,000Nm數量級(jí)。

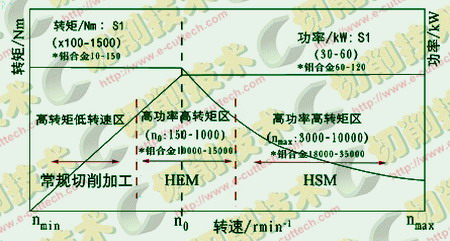

圖2 鈦合金切削理想主軸特性曲線趨勢

通常,對鈦合金材HEM加工時(shí)要求主軸轉速低於1,000 r/min,典型為200~400 r/min,要求主(zhǔ)軸轉矩300~1,500Nm;HSM加工時典型主(zhǔ)軸(zhóu)轉速為3,000~8,000r/min,典型轉矩為80~250Nm。高效加工(HEM)新型鈦合金材(cái)(Ti-5-5-5-3)或航空高溫合金(jīn)材則要使用更低主軸轉速(sù),甚至低於100r/min,要求主軸能提供更大轉矩,甚至超過2,000~3,000Nm。右圖給出了目前用於鈦合金材HEM-HSM加工時較理想的主軸功率/轉矩-轉速特性曲線趨勢。顯然,這是一(yī)種高功率高轉矩寬低轉速調控的主軸特性曲(qǔ)線,和用於鋁合(hé)金材HEM-HSM加工的高功率(lǜ)高轉速寬轉速調控的主軸特(tè)性曲線有明顯不同。正因為這種明顯差別,有人形象地將鋁合金(jīn)材HEM-HSM加工機床比喻為(wéi)F1賽車,而將鈦合金材HEM-HSM加工機床比喻為重型推土機。

高(gāo)剛性與高動態響應性

由於加工鈦合金等難(nán)加工材時需要(yào)高(gāo)功率高轉矩(jǔ)主軸,因而除要求主軸(zhóu)本身具有高剛性外,還要求機床應比加工鋁合金材時具有更高的剛性(包括高靜剛(gāng)性、高動剛性(xìng)和高熱(rè)剛性)和更高動態響應性(高定位/重複定位精度、高(gāo)進給速度(dù)和高加速度)。同時(shí)要求機床坐標軸驅動具有足夠高(gāo)的驅動力,特別對(duì)帶旋轉坐標軸(zhóu)時,要求旋轉軸應能提供足夠高的驅動轉矩,一般(bān)要(yào)求不低於1,000Nm,典型為2,000~5,000Nm,對大重型機床(chuáng)甚至需要數千到20,000 Nm。

高(gāo)可靠刀具接口

使用高功率高轉矩主軸切削加工,則要求機床主(zhǔ)軸刀具接口裝置具有足夠大的拉緊力和能傳遞大扭矩的能力。同(tóng)時(shí),為抑製低頻加工振蕩,也要求刀具接口(kǒu)裝置具有高剛性(xìng)。因而,鈦合金材高效高速數控加工機床一般配置HSK~A100,典型為HSK~A125,甚至使用HSK~A160。

低頻加工穩定性

如前所述,高效率加工鈦(tài)合金或航空高溫合金等難(nán)加工材整(zhěng)體構件時,僅允許使用(yòng)較低的切削速度,即較低的主軸轉速(可(kě)低於100r/min)。因此,取得低頻加工穩(wěn)定性是用於鈦合金等硬合金材切削加工之數控機床所(suǒ)必須滿(mǎn)足的基本要求之一。

眾所(suǒ)周知,數控加工機床都(dōu)存在有一自(zì)然頻率(也稱固有頻率,或剪切頻率,或共振頻率)。典型數控加工(gōng)機床其自然頻率(lǜ)一般為低於(yú)350Hz。同時,構成數控機床各部(bù)件的自然頻率也是不同的。一般認(rèn)為機(jī)床床身自然頻率約20 Hz,立柱約95 Hz,主軸約(yuē)320 Hz。當加工零件時,等效於刀具刀(dāo)刃在周期性地敲擊機(jī)床某結構部件(jiàn),當(dāng)這種敲擊頻率(lǜ)接近機床某(mǒu)結構部件自然頻率範圍時,就可能激發刀具(jù)產生顫振,進而可能發生災(zāi)難性後果(guǒ)。因此,為(wéi)避免或(huò)抑製產生這種振蕩,就需要在機床設計(jì)階段改變機床結構設計(jì),比如加厚床身,使(shǐ)立柱設計得(dé)更(gèng)堅固,增加部件質(zhì)量(liàng)並(bìng)使連接更牢固等等。但對最終用戶而言(yán),則通常僅能通過改變切削加工參數來避免這種情(qíng)況產生。

不同數控機床和主軸(zhóu)裝置,其自然頻率(lǜ)點的範圍也是有差異的。目前,一些機床製造商(shāng)開發了一(yī)種抑製加工刀具振蕩的新技術:有源阻尼係統(active damping),並已將之應用在鈦合金材高(gāo)效高速數控加工機床上以確保實現低頻加工穩定性。有關有源阻尼係統(tǒng)技術(shù)後(hòu)文將有(yǒu)進一步介(jiè)紹(shào)。

高壓大流量冷卻係(xì)統

盡管應用高(gāo)速切削加工可實現幹切削或(huò)可采用MQL技術,使得數控加工機床(chuáng)配置液壓冷卻潤滑(huá)係統目前成為一(yī)個有爭議的技術問題。但是,為了有效提升設備加工(gōng)生產率,延長設備與刀具使用壽(shòu)命,改善零件加(jiā)工質量,絕大多數高速數控機床仍設計配(pèi)置有完善的液(yè)壓冷卻潤滑液係統,特別是用於鈦合金等難加工材(cái)結構件的(de)HEM-HSM加工(gōng)的高速數控(kòng)MC機(jī)床,通常設計有高(gāo)壓大流量(High Pressure High Volume,HPHV)液壓冷卻潤滑係統。HPHV係統一(yī)般包括直接貫通主軸(zhóu)/刀具高壓冷卻係統(High Pressure Through Coolant,HPTC),通過多個(gè)外部噴嘴噴射的外噴式切削刀具和工件的(de)高壓冷卻係統,以保持主軸良好運行(háng)性能,快速冷卻刀具工件和衝排切屑,提高零件加工質量,增(zēng)加刀具使用壽命。高(gāo)速數控加工機(jī)床液壓冷卻潤滑係統典型為200∼800psi(1.38∼5.5MPa),25∼80L/min。而采用HPHV冷卻潤滑係(xì)統的高效高速數控機床,要求大於720psi(5MPa),常(cháng)用工業標準為 1,000∼2,000psi(7∼14MPa),當壓力(lì)為1,000psi時,一般要求流量不低於30L/min(8glm)。限於篇幅,本文對此不作進一步分析討論。

高裝備與製造工藝融合集成性

使用較低切削速度,就意味著加工鈦合金材構件需要較長的加工周期。通常對鈦合金(jīn)Ti-6-4零件加工時間典型為普通鋼零件的2~4倍(bèi),是典型鋁合金材的10~12倍,而加工Ti-5Al-5Mo-5V-3Cr 和Ti-10V-2Fe-3Al 新型鈦(tài)合金材零件一般又比(bǐ)加工Ti-6-4鈦合金材(cái)要長一倍時間。這就導致鈦合金材整體結構件切削加工生產率低,加工成本較高(gāo)。因此,為提高鈦合金材零件切(qiē)削加工生產率(lǜ),降低(dī)加工成本,適應批量定製生產,許多數控機床製造商將托盤化加工,或多主軸加工,或多工作台(區)加工,或銑車複合加工,或(huò)輕硬合(hé)金材複合加工等製造工(gōng)藝技術融合集成在鈦合金材高(gāo)效高速數控加工機床上,以提高加工生產率,降低加工成(chéng)本。後文對此將有(yǒu)進一步討論。

如果您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資(zī)訊合作,歡(huān)迎聯係本網編輯(jí)部(bù), 郵箱:skjcsc@vip.sina.com