0 引言

小模數齒輪指m ≤1.0 mm的齒輪,廣泛用於航空、航天、雷達、儀器儀表等行業的精密機械傳動中(zhōng);通常傳遞(dì)的載荷不大,但要求傳動誤差小,傳遞運動準確,對其傳動鏈的設計要求較高。傳動誤差主要由減速器的設計和製造質量決定,文(wén)中分析了傳動鏈設計中各環節對傳動誤差的影響,歸納出減小傳動誤差的措施,使在相同製造成(chéng)本時的減速器(qì)傳動誤差最小。本文還對小模數(shù)齒(chǐ)輪(lún)在微電機減速(sù)機構中的傳動形式及其材料進行了分析。

對精密傳動鏈的主要要求是動態響(xiǎng)應具有高精確度和高效能(néng),因(yīn)此,使齒輪傳動參數最佳與使單個齒輪特性最佳一樣(yàng)重要。精密齒輪傳(chuán)動鏈的主要研究內容(róng)包括:1)齒輪的誤差分析。其中包括齒輪材(cái)料(liào)、加(jiā)工工藝和設備、最佳參數、齒輪修(xiū)型。2)傳動鏈的精度分析。傳動精度的主要指標有空程和傳動誤差,其中包括空程和傳動誤差(chà)的(de)計算方法,以及(jí)為使(shǐ)兩者達到最小傳動鏈參數的優(yōu)化設計(jì)。3)測試手段。包括各種指標測試(shì)儀器的研製(zhì)和測試方法的研究[1]。

1 傳動誤差分析

1.1 單個齒輪傳動誤差

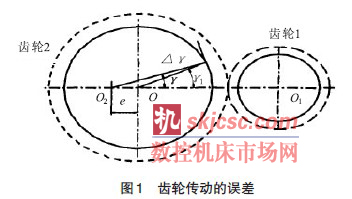

1)齒輪孔與軸配合間隙引起的傳(chuán)動誤差。配合間隙造成齒輪運動偏心,相當於齒部漸開線的基圓產生了(le)偏心,見(jiàn)圖1(虛線(xiàn)為分(fèn)度圓,實線為基圓)。設主動齒輪1為精確齒輪,其中心為0 l,從動齒(chǐ)輪2基(jī)圓偏心e ,實際旋轉中心為0 2。當從動輪理論上轉過γ l,而基圓因(yīn)偏心實際(jì)轉角為γ ,角誤差為:

△γ =γ 1-γ ≈e /R j sinγ . (1)

式中:Rj 為齒輪基圓半徑。

由(yóu)於γ 服從均勻分布,由(yóu)概率論(lùn)可知△γ 服從反正弦分布。若從(cóng)動輪實際轉角由γ l轉到γ 2,角誤差為:

△γ =e /Rj (sinγ 1-sinγ 2). (2)

由式(2)可(kě)知,在基圓上(shàng)最大角(jiǎo)誤差△γ max=2e /Rj .該誤差在基圓上產生的圓弧誤差m =△γ maxR j=2e ,相應反映在齧合線上也產生誤差,由此得出(chū)在分(fèn)度圓上(shàng)的弧長誤差為l =2e/cosa ,其中a 為壓力角。若C表示配合間隙,最大角誤差為:

θ 1 m a x=L /R f =2e /R f cosα =4e /d cosα =2c /d cosα . (3)

將式(3)轉化為角度,單位為分,則有:

θ 1max=6.88c /mz cosα . (4)

式中:m 為模數;z 為齒數;

2)軸承跳動引起的傳動誤差。軸承(chéng)徑向跳動ED相當於偏心量的兩倍,由此產(chǎn)生的最大角誤差

θ 2max= 6.88ED /mz cosα . (5)

3)單個齒輪(lún)製造誤差引起的傳動誤差。單個齒輪的製造誤差可由齒(chǐ)輪(lún)切向綜合(hé)公差Fi ,來衡量,其產生的最大角誤差

θ 3max=6.88F i /mz . (6)

1.2 輸出軸傳(chuán)動誤差

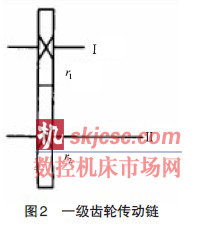

對圖2 的一級齒輪傳動鏈進行(háng)分(fèn)析。假設齒輪1的綜合傳動誤差(chà)為Δ l,該誤差(chà)通過傳動鏈傳遞給(gěi)軸Ⅱ,使其產生誤差δ 2,則有

δ 2=Δ lr 1 /r2=Δ l /i 1 2 . (7)

式中(zhōng):r 1,r 2為齒輪1,2 的分度圓;i 12為傳動比。

若齒輪2的綜合(hé)傳動誤差為Δ 2,則軸Ⅱ的總傳動誤差為:

δ =Δ 2+δ 2=Δ 2+Δ l /i 1 2 . (8)

同理,可得到N 級傳動輸出軸的總傳動誤差:

δ =Δ l/i 1-(n +1)+ (Δ 2+Δ 3)/i 2-(n +1)+...+ (Δ (2n -2) +Δ (2n -1))/ in -(n +1)+Δ 2n. (9)

式中(zhōng):Δ i為各個齒輪的綜合傳動誤差。

1.3 減小傳動誤差的(de)措施

1) 由式(shì)(9)可得出如下結論,對減速傳動,越靠近輸出軸的齒輪(lún)副精度對傳動誤差影響越大,因此適當提高(gāo)靠近輸出軸的齒輪副精度,可在相同成本的(de)情況下減(jiǎn)小整體傳動誤差;傳動鏈越長,效果越明顯。對增速傳(chuán)動,則與減速傳動相(xiàng)反,提高靠近輸入軸的齒輪副精度,可減(jiǎn)小傳動誤差。2) 無論是對減速(sù)傳動還是增速傳動,在條(tiáo)件允許的情況,減少(shǎo)傳動級(jí)數均可減小傳動誤差。3) 由式(8)可看出,傳動(dòng)比i 在分母,因此,無論是減速傳動還是增速傳動(dòng),傳動比分(fèn)配按先小後大的原則可減小傳動誤(wù)差(chà),即減速(sù)器應在後幾級集中減速,增速器應在(zài)前幾級集中增速[2,3]。

2 空程的研究

空(kōng)程的研究(jiū)方法主要包(bāo)括:靜態分析和(hé)動(dòng)態(tài)分(fèn)析。空程的(de)靜態分析(xī)中,常用(yòng)的方法是概(gài)率統計(jì)法和峰值法。空程的動態分析(xī)是從時域的觀點出(chū)發(fā),建(jiàn)立(lì)係統分析函(hán)數,對空程進行定量、定(dìng)性分(fèn)析。由於目前國(guó)內還沒(méi)有空程的動態測試儀器(qì),所以這種分析研究還不夠深入。

靜態分析法和動態分析法的問題各有不同。靜(jìng)態(tài)分析法隻能(néng)作誤差預測,而不能作為設計的標準。因為靜態未考慮諸如慣性,轉速等動態因(yīn)素(sù),它與實際情況有所差別(bié);動態分析法隻能提供係統穩定所(suǒ)允許的最大空程,而不能確定係統空程的確切大小。再者,動態空程目前還沒(méi)有合適的儀器進(jìn)行直接測量。國內現有的測試(shì)手段(duàn)是選用動態(tài)法測出的正、反傳動誤差(chà),再將同一位置的兩傳動誤差相減而得到空程。這(zhè)種間接方法僅僅在(zài)反向轉動的最初點能夠反映,所以此(cǐ)法所測(cè)空程還不是真實的動態空程。

通過上述分(fèn)析,小模數齒輪傳動鏈的進一步研究有以下方麵:1) 研製高性(xìng)能,高可靠(kào)性,自(zì)動化的動態空程測試儀。這是對空程進行動態分(fèn)析的必要條件。測試儀應有如下功能:計算機實時數據采集,數據處理(lǐ),轉速測定,並有同步時(shí)間響應的功(gōng)能。2) 建立空程(chéng)的動(dòng)態數學模型,將靜態模型(xíng)在動力學的領域裏加以完善,從(cóng)動力學的角度去研究他(tā)。3) 齒輪傳動精(jīng)度CAD 的軟件的開發與研究。其中優化目標和設計原則可選擇多目標,例(lì)如(rú),尺寸最(zuì)小,質量最輕(qīng),強度最大等。對於精密傳動來說,精度無疑是最重要的,所以優化必須是多目標的,其中主要目標為(wéi)尺寸最小,精度最高(誤差最小),最經濟[4]。

3 小模數齒輪(lún)在微電機減速機構中(zhōng)的應用

小模(mó)數齒輪廣(guǎng)泛用在(zài)微電機的(de)減速機構中,電機力矩的傳遞、轉速(sù)的改變,都是通過一係列齒輪傳動實現的,因此,小模數齒輪的設計,加工、裝(zhuāng)配質量直接影響電機減速(sù)機(jī)構的性能,例如效率,精度,噪聲等指標。根據產品類型,小模數齒輪分別用在儀表電機,辦(bàn)公用品電機,舞台燈具電(diàn)機等產品中。對於不同(tóng)電機的(de)減速係統,要求不同。在儀表(biǎo)電機中,其性能指標要求苛刻,靈敏度、傳動精度和噪聲指標尤(yóu)其重要。在辦公用品電機中(zhōng),齒輪減速係統要傳(chuán)遞足夠大的力(lì)矩,對噪聲要求也高。對於舞台燈具電(diàn)機,齒輪係統除傳遞轉矩外,其工作可靠性尤其(qí)重要,所以,減速電機的生產中,不僅要注意電機本身的質量,還必須注重齒輪的設計、加(jiā)工、裝配質量。

3.1 齒輪傳動形(xíng)式的選擇

微電機采用的(de)許多齒輪中,其(qí)齒輪傳動形式主要(yào)分為:直齒圓柱齒輪,斜齒圓柱齒(chǐ)輪(lún),蝸杆蝸輪傳動。

1)直齒圓柱齒輪的(de)特點為:結構簡單,加工和檢驗方便,加工(gōng)精度範圍寬,傳動精(jīng)度高,直齒圓柱齒輪的(de)摩擦阻力矩小,效率高,可以逆轉,安裝方便;因此,這(zhè)種齒輪傳動形式多用於儀表電機中,例如儀表同步電(diàn)機,可逆電機,磁滯(zhì)電(diàn)機等。2)斜(xié)齒圓柱齒輪的特點為:除了螺旋角帶來的複雜性之外,它的性能(néng)與直(zhí)齒圓柱齒輪相同,其結構簡單程(chéng)度及加工和檢驗的(de)方便程度均(jun1)僅次於直齒圓柱齒輪;但斜齒圓柱齒(chǐ)輪傳動的重合(hé)度大,具(jù)有較高的工(gōng)作平穩性和較小的噪聲。這類齒輪傳動形式多用(yòng)於(yú)辦公用品電機中,例如複印(yìn)機,傳(chuán)真機中的主(zhǔ)電機。3)蝸杆蝸(wō)輪傳動形式的特點為:可傳遞(dì)空間垂直相交軸的回轉運(yùn)動,傳動(dòng)比大,運(yùn)轉平(píng)穩。當(dāng)蝸杆(gǎn)升角小於(yú)輪齒(chǐ)間的當量(liàng)摩擦(cā)角時,蝸杆蝸輪的(de)傳動將具有自(zì)鎖性。從而(ér)使運轉不可逆,此時的傳動效率低於50%。這種傳動形(xíng)式多用於汽車雨刮器電機和(hé)部分舞台燈具電機中。

3.2 齒輪材料的(de)選(xuǎn)擇

用於微電機的齒(chǐ)輪材料通常分為:金屬材料和非(fēi)金屬材料。不同的電機應選擇合適的齒輪材料,齒輪材料的選擇對電機的性能指標影響很大。例如:在儀表電機(jī)中,要(yào)求齒輪係統很高的靈(líng)敏度和傳動精度及低的噪聲指標,應選擇有一定(dìng)強度,並有較好(hǎo)加工性(xìng)的黃銅材料。在辦公(gōng)用品電機中,由於工作環境的(de)限製,使得電機的噪聲指標尤(yóu)其重要,因(yīn)此,在電機減速器(qì)的前兩級齒(chǐ)輪(lún)中采用非金屬材料,例如聚甲醛,增強ABS 等(děng)工程塑料,這些齒輪采用精密注塑工藝加工成圓柱齒輪,可有效降低齒輪的齧合噪聲。但在後幾級傳動中,由於轉速變慢,傳遞轉矩增大,宜用金屬材料。微電機使用的齒輪,大多數是模數(shù)在1 mm 以下的小(xiǎo)模數齒輪,不同類型的電機選用不同結構的齒輪。常使用的齒輪組件有軸齒(chǐ)輪、片齒輪、疊齒輪等。小(xiǎo)模數(shù)齒輪傳動係統中,齒(chǐ)輪間的側隙、齒頂間隙均要求很小,所以,齒輪在安轉前必須嚴(yán)格清洗,存在毛刺的齒輪需將齒輪毛刺去掉。裝(zhuāng)配與工件傳遞過程中,還要(yào)嚴防齒頂磕碰(pèng),以免造成齒(chǐ)輪和軸的變形。

4 結束語

隨(suí)著(zhe)技(jì)術的(de)不斷更新,小模(mó)數齒輪傳動更精準,實現的功能更強大,必將在(zài)電子產(chǎn)品中得到廣泛的應用。

如果您有機床行業、企業相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com