1 概述

對於批量生產的產品, 在進行(háng)產品(pǐn)製(zhì)造的工藝方案製定和工藝裝備設計時, 不僅需要考(kǎo)慮所采用的加工工藝和工(gōng)藝裝備能保證加工質量(liàng), 使加工後的零件能夠達到圖樣規定的各項要求, 同時也需要考慮使產品(pǐn)各個製造環節達到較高的生產效率。在保證和提高產品質(zhì)量的同(tóng)時(shí), 最有效(xiào)地降低產品製造成本, 這樣才能(néng)使產品(pǐn)真正具有較強的市場競爭力。

2 分析

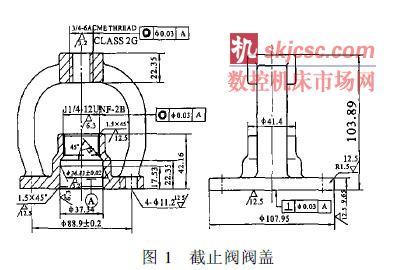

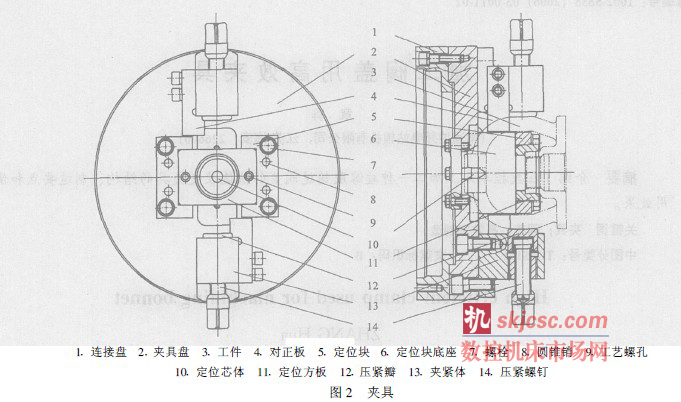

1 英寸( 2514 mm) 角式截止閥閥蓋( 圖1)材質為蒙(méng)乃爾( Monel) 合金, 采用矽溶膠(jiāo)鑄造工藝, 鑄(zhù)件表麵質(zhì)量、尺寸精度和形(xíng)位公差精度均要求較高。由於該產品具有(yǒu)一定的批量( 700 套/月) , 因此, 主(zhǔ)要零件的大部分加工麵( 包括閥蓋大麵(miàn)端的平麵、外圓、內孔和螺紋等) 均采用數控車床加工, 以(yǐ)保證加(jiā)工質(zhì)量, 提高加工效率, 降低製造成本。閥蓋大麵端加(jiā)工時(shí), 為了達到免校正、快速裝(zhuāng)夾的高效加工(gōng)要求, 設計了如圖2 所示的夾具, 經(jīng)使(shǐ)用效果較好(hǎo)。

3 結構

夾具通過連接盤與數控(kòng)車床主軸端連接。工件裝夾時, 以定位芯體和(hé)定位方板定位, 定位(wèi)芯體的(de)圓柱段與工件小頭內孔( 鑄件上已鑄出) 配合, 定位方板的(de)內孔與工件5 4114 mm 外圓配合, 從而可以使工件在(zài)裝夾後其軸線即與夾具回(huí)轉中心吻合,準確(què)定位。工件(jiàn)的軸向位置由工(gōng)件上(shàng)11/ 4 -12U NF 螺紋頂端平麵與定位(wèi)方(fāng)板孔內平麵接觸來定位。工件(jiàn)裝夾時(shí), 先將定位方板套上工件5 4114mm 外圓, 隨後將工件裝上夾具。當工件小端內孔套上定位(wèi)芯體(tǐ)圓柱段的前(qián)段( 與工件孔之(zhī)間的間隙稍大於後段的定位段) 3~ 4 mm 時(shí), 定位方板開始進入兩定位塊上的定位卡(kǎ)口內。繼續推入工件至軸向定位後(hòu), 將工件稍作逆時針方向旋轉, 使工件兩(liǎng)筋的側麵與對正板內側平麵相貼, 亦即使工件兩筋與夾緊(jǐn)體對正, 然後旋緊壓緊螺釘帶動壓緊(jǐn)瓣夾緊(jǐn)工件, 便可進行(háng)切削加工。壓緊瓣外圓與(yǔ)夾緊體內(nèi)孔的配合間隙為01015~ 01030 mm ( 配車) , 以保證(zhèng)工件夾緊穩固。在定(dìng)位芯體的圓柱段頂端以及定位方板的左側麵四邊分別設計有圓錐導入段和30b倒角, 這樣可以(yǐ)使工件和定位方板能(néng)比較快捷地裝入夾具。

4 製(zhì)造

夾具製造時, 須保證定位芯體和(hé)定位方(fāng)板的內孔與夾具和機床回轉中心基(jī)本同心。定位方板內孔按如下(xià)步驟進行加工。在擰緊定位塊的固定螺栓前, 在定位方板與定位塊的配合麵之間襯(chèn)入一層較薄的紙以控製兩零件之間的配合間隙。然後攏緊(jǐn)定位塊(kuài), 擰緊螺栓, 配作圓錐銷(xiāo), 以固定定位塊的位置, 接著在工藝螺孔處用螺釘將定位方板固定在夾具上。將夾具裝上車床, 車出定位方板上的(de)定(dìng)位內孔, 從而可保證定位內孔的同心度要求。

5 結語

該夾具使用效果良(liáng)好。工件裝卸時(shí)間約為45s/ 件, 數控切削加工時間約為105 s/ 件, 整個(gè)加工過程(chéng)為150 s/ 件, 具有較高的生產效(xiào)率。

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com