1 引(yǐn)言

閥門密封的(de)可靠性(xìng)是電動氣閥門組的重要特性。台座(zuò)作為閥門組的重要零件之一,其密封型麵的尺寸精(jīng)度和表麵粗糙度能否滿足設計要求(qiú),就尤其重要。而台座上放置(zhì)彈簧的環(huán)形槽的加工質量對閥門銜鐵(tiě)能否(fǒu)在工作中(zhōng)平穩滑動,起著(zhe)不可低估的作用。在現有(yǒu)的(de)加工條(tiáo)件下,采用普通(tōng)精密車床,通過合理安排工藝路線,正確選(xuǎn)擇定位(wèi)基準和裝(zhuāng)夾(jiá)方法(fǎ),選用(yòng)合適的加工刀具及(jí)其(qí)材料,控製切削參數,選擇可靠的測量(liàng)方法,從而保證了台座的(de)加工精度。

2 台(tái)座的結構(gòu)特性和技術指標

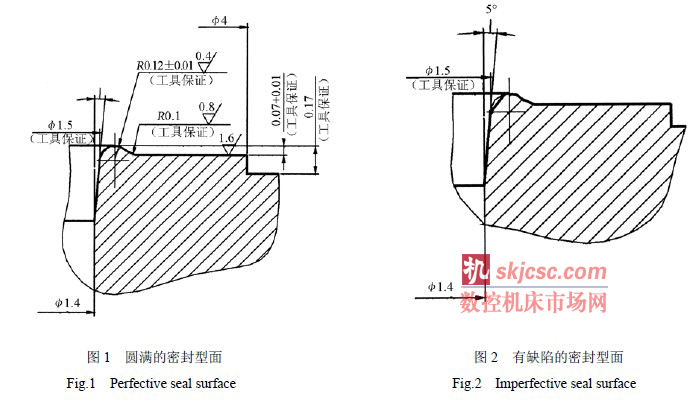

密封型麵尺寸小,為R0.12±0.01;表麵粗糙度要求高(gāo),Ra 值為0.4μm;型麵凸出高度(dù)小,僅為0.07+0.01mm。

在密封型麵的外側有一窄而深的環形槽,其大、小直徑(jìng)分別為φ7.0、φ4.5,槽(cáo)底表麵粗糙度要求Ra 值為3.2μm。

密封(fēng)型麵、環形槽和中心(xīn)孔與焊接配合麵間的同軸度誤差不大(dà)於R0.03mm,與端麵的垂直(zhí)度誤差不大於0.05mm。

3 影(yǐng)響密封型麵和環形槽加工質(zhì)量的(de)因素及控製措施

3.1 機(jī)床精度對(duì)密封型麵加工質量的影響

采用(yòng)普通精密車床加工台座,其(qí)密封型麵的加工依靠成型(xíng)锪(huō)鑽來完成(chéng)。將工(gōng)件夾持於三爪卡盤(pán)上,成型锪鑽(zuàn)定位於車床尾座(zuò)。因此,車床旋轉主軸與其尾(wěi)座之間的同軸度是否滿足工藝要求就直接影響到密封型麵的(de)尺寸精度。如同軸度差,將使所加工的密(mì)封型麵內側(cè)尺寸加大(如圖1、圖(tú)2 為(wéi)圓(yuán)滿的密封型麵(miàn)與有缺陷的密封型麵的對比示意圖),型麵不能形成圓滿的R0.12 半圓形,嚴重時可形成瘦(shòu)、尖狀(zhuàng),嚴重影響閥(fá)門密封的重複性(xìng)。此外,如果車床導軌磨損,形成卡盤中心(xīn)偏(piān)高、車床尾座中心偏低的現象,也會(huì)形成不飽滿的密封型麵。

因此,在加工前,要仔細檢(jiǎn)查(chá)、調整車床主軸與其尾座之間的(de)同軸度,誤差(chà)不大於0.02mm,同時檢查車(chē)床導軌的磨損程度。所采用(yòng)的方法是(shì):將(jiāng)杠杆百分(fèn)表座固定於三爪(zhǎo)卡盤(pán)上,成型锪鑽裝夾於車床尾座上,百分表表頭壓在成型锪鑽的外圓上,用手轉動三爪(zhǎo)卡盤,觀察(chá)百分表指針,其上下、左右的變化值應不大於0.02mm。

3.2 成型锪鑽的製造精度(dù)對密封型麵加工質量的影(yǐng)響(xiǎng)

在車床(chuáng)主軸和其尾座之間(jiān)的同軸度誤差滿足(zú)工藝要求的前提下,成型锪鑽的(de)製造精度對密封型麵的加工質量起著決定性的作用。如果成型锪(huō)鑽(zuàn)的刃口尺寸偏大,則加工出的密封型麵將會肥而寬,使密封比壓降低而影響閥門的密封性;如果成型锪(huō)鑽的刃口尺寸偏小,則加工出(chū)的密封型麵(miàn)將會瘦(shòu)而尖,嚴重時會(huì)使銜鐵受損而影響閥門密封的重複性。因此(cǐ),加(jiā)工前選擇合(hé)格的成型锪鑽就至關重要(yào)。按(àn)現有(yǒu)批量生產,一般需定製5~8 把成型锪鑽,在正式(shì)加工工件前(qián),用(yòng)與工件相同的材料,每把成型锪鑽加工3 件試刀件,並對試刀件進行剖切、計量檢查。以此驗(yàn)證成型锪鑽是(shì)否合格,同時也驗證(zhèng)了車床旋轉主(zhǔ)軸與其尾座之(zhī)間的(de)同軸度誤差是否滿足工藝要求。對尺寸合格的成型锪鑽,用25 倍左右的工具顯微鏡檢(jiǎn)查其刃(rèn)口是否鋒利。在批生產過程(chéng)中,隨時檢查成型锪鑽的刃口狀態,每加工完一件工件(jiàn),都用浸透煤油的脫脂棉(mián)將成型锪鑽的刃口擦洗幹淨,同時觀(guān)察其刃口有無崩口、積屑瘤(liú)等。以保證(zhèng)密(mì)封型(xíng)麵處的表(biǎo)麵粗糙度(dù);對加工完的(de)工件也隨時監控,逐件用25 倍左右的工具顯微鏡檢查密封(fēng)型麵的圓弧狀態,觀察密封型麵是否(fǒu)圓滑、飽滿、表麵粗糙度是否(fǒu)達到要求、有無劃傷、碰傷等缺陷,並與(yǔ)合格(gé)的試刀件做對(duì)比。

3.3 機床精(jīng)度對環形槽加工質量的影響

采用普通(tōng)精密車床(chuáng)加工台座上的環形槽,依靠環孔鑽來完成。將工件夾持於三爪卡盤上,環孔鑽定位於車床尾座(zuò)。因此,同(tóng)加工密(mì)封型麵一樣,車床旋轉主軸與其尾(wěi)座之(zhī)間(jiān)的同軸度誤差及(jí)車床導軌的(de)狀況(kuàng)對環(huán)形槽的尺寸精度有著很大的影響,加工前必須仔細檢查、調整車床旋轉主軸與其尾座(zuò)之間的同軸度(dù)誤差和車床導軌的磨(mó)損(sǔn)程(chéng)度(dù),檢查方法及工藝要求同上。

4 加(jiā)工工藝分析

台座機械加工工藝路線為:粗車密封型麵,車環形槽(工序1)→ 精車密封型麵(miàn)(工(gōng)序2)→ 拋(pāo)光密封型麵(工(gōng)序(xù)3)→ 精(jīng)車(chē)其餘尺寸。其中精(jīng)車、拋光密封型麵為關鍵工序。

4.1 工序1

在工序1 中(zhōng),先(xiān)鑽出工(gōng)件中心孔,再粗車密封型麵,徑向留約0.1~0.2mm(單邊)的精車餘量,軸向(xiàng)留餘量約0.05mm,表麵粗糙度Ra 值應不高於1.6μm,然後車環形槽成(chéng)型,選擇車床(chuáng)轉速約120r/min,進刀量約0.02~0.03mm,勤退刀,每次退刀後要用軟毛刷沾工(gōng)業用豆油將粘(zhān)附於刀(dāo)具上的鐵屑清除幹淨,盡可能使排屑暢通。並用專用塞(sāi)規和環規檢查加工尺寸。專用塞規尺寸為:通端φ 7 . 0 ± 0 . 0 1 mm, 止端φ 7 . 0 + 0 . 1 2 ~φ 7 . 0 + 0 . 1 3mm; 專用環(huán)規尺寸為: 通(tōng)端φ4.5+0.01mm,止端φ4.5-0.11~φ4.5-0.10mm。

4.2 工序2

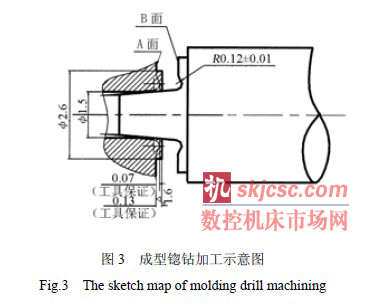

工序2 為(wéi)關鍵(jiàn)工序。采用精鏜軟爪(zhǎo)裝夾工(gōng)件,以減小積累誤差。每裝(zhuāng)夾一次(cì),要用脫脂棉浸汽(qì)油(yóu)擦淨軟爪,以防因多餘物墊入而影響工件的形位公差。用合格的(de)成型锪鑽加工密封型麵時,車床轉速約100r/min,進刀量(liàng)約0.01~0.02mm,同時仔細觀察(chá),以(yǐ)刀具A 麵與工件B 麵似接觸而未接(jiē)觸時停止進刀(見圖3),並在此位置停留2~3 秒(miǎo),在車床停止轉動前退出成型锪鑽。否則,在密(mì)封型麵處可能形成徑向的刀具壓痕。

4.3 工序3

工序3 也是關鍵工(gōng)序。拋(pāo)光加工是物理作用和化學作用對加工表麵的綜合(hé),對密封(fēng)型麵的拋光不但要求低的表(biǎo)麵粗糙度,而且要求很高的尺(chǐ)寸精度,用摻有硬脂(zhī)酸、油酸、脂肪酸和工業甘(gān)油的研磨膏加一定比(bǐ)例的煤油調(diào)和成糊狀作為(wéi)拋光劑,可(kě)以促進加工表麵形成氧化膜,同時加速拋光過程。所以,用麂皮(pí)加此拋光(guāng)劑高速拋光密封型麵,車床(chuáng)轉速約1200r/min,時間控製在2~3秒之內,效果比較理想,可以達到要求的表麵(miàn)粗糙度Ra 值0.4μm,同時保證了密封型麵的高度(dù)尺(chǐ)寸0.07+0.01mm。

4.4 加工環形槽用環孔鑽材料的選擇

在以往的加工中,深而窄的環形槽(cáo)是(shì)加工(gōng)中的一大難點(diǎn)。由於槽寬隻有1.25mm,而槽(cáo)深為(wéi)6.5+0.1mm,工件材料為熱軋(zhá)電工純鐵,極易生鏽,在加工(gōng)中無法澆注充足的(de)冷卻(què)液,排屑非常困難,極(jí)易發生打刀、紮刀而使工件報廢。批量生產前,往往要定製大量的刀具毛坯,而且在(zài)做生產計劃時要預投出為數不少的報(bào)廢量,以保證配套數量。另外,對(duì)操(cāo)作者而言(yán),反複刃磨刀具,增加了勞動量,也降低了生(shēng)產效率。

針對(duì)以(yǐ)上問題,分析認為,在刀(dāo)具(jù)幾(jǐ)何參數相同的前提下,選(xuǎn)擇合適的刀具材(cái)料是(shì)提高刀具使用壽命的唯一途徑。經查(chá)閱資料,將刀具材料改為高(gāo)速工具(jù)鋼,其碳化物(wù)細小均勻,韌性高,熱塑性好(hǎo),淬火後硬(yìng)度可達HRC65 左(zuǒ)右,達到高強度和高韌(rèn)性(xìng)的配合,能夠滿足加工深而窄的環(huán)形槽(cáo)刀具所需的韌(rèn)性好、強度高的工藝要(yào)求。實踐證明,用此(cǐ)材料製作的環(huán)孔鑽,一把刀具可連續加工工件20 件左右,大大提高了刀(dāo)具(jù)使用壽命(mìng),提高了(le)生產效率。

4.5 加工(gōng)過程中切削(xuē)液的選擇

切削液的潤滑作用是減少(shǎo)刀具與工件間的磨(mó)擦,同時帶走(zǒu)一部分切削時(shí)產生的熱量,以防止(zhǐ)切屑瘤的產生。因此(cǐ),切削液首先要能滲透到接觸麵上,然後在刀麵上濕潤開(kāi)來,還必須能牢固地附著在(zài)刀麵(miàn)上形成一層膜而起到潤滑作(zuò)用。隻有獲得較好的吸附膜,才(cái)能使工件(jiàn)獲得較(jiào)小的表麵粗糙度。由於工件材質(zhì)為熱軋電工(gōng)純鐵,極易生鏽,所以粗加工時可選用普通的(de)水溶性切削液,但(dàn)必須在工序完成後立即用煤油、汽油將工件清洗幹淨,吹(chuī)幹後置於防鏽油中,精加工時則選用工業用豆油,使工件獲得較小的表麵粗糙度。

5 台座加工中應注意的幾(jǐ)個問(wèn)題

用於驗證成型锪鑽是否合格的試刀件,必須經研磨、拋光,並且保持密封型麵R 輪廓尖銳而無毛刺(cì),不可用磨床磨削。

在加工及周轉過程中(zhōng),要用防鏽油保存工件,嚴防鏽蝕。

精加工完成後(hòu),必須徹底清除殘(cán)留在工件表麵上的工業用豆油,以防豆油殘渣依附於工件表麵形成多餘物(wù)。

清洗工件時,應用浸(jìn)透煤油或(huò)汽油的脫脂棉輕輕粘洗密封型麵,並在煤油或汽油中涮洗幹淨後晾幹(也可用淨化的壓縮空氣吹幹,但(dàn)不可對著密封型麵吹),不可擦拭,以防劃傷(shāng)。

6 結束語

經過幾批產品加工,產品質(zhì)量滿足工藝、設計要求。經改進刀具材料,提高了(le)刀具的使用壽命,提高了生(shēng)產效率。

如果您有機(jī)床行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com