1 概述

閥門密封麵(miàn)的堆焊(hàn)目的是提高密封麵抗墊傷、劃傷、耐腐蝕、耐磨損和耐衝蝕的性能。堆焊材料的綜合使用性能是由其金屬組織結構, 即堆焊金屬的化學成分和熱處理狀(zhuàng)態所決定的, 但有些(xiē)材料(liào)不受熱處理狀態影響。由於各種堆焊工藝方法的特點不同, 亦產生不同的稀釋率( 即(jí)母材(cái)對堆焊層金屬的稀釋作用) ,且不同的堆焊材料(liào)堆焊在不同的基體母材上,由稀釋(shì)率所產生的作用(yòng)也(yě)不盡相同。欲獲得低稀釋(shì)率或無稀釋率的表麵工作層, 則需根據堆焊材料和堆焊方法, 合理地選擇堆焊層數和厚度。

2 相關標準

閥門密封麵堆焊層厚度的確定一直為閥門設計製造人員所關注。采用多層堆焊可降低母材表麵工作層的稀(xī)釋率(lǜ), 但材料消耗增加, 而且由於焊層的(de)增高, 焊層裂紋傾向加大, 需(xū)采取較(jiào)為複雜的焊(hàn)接工藝(yì)加以控製, 製(zhì)造成本加(jiā)大。在滿足閥門密封麵使用性能的前提(tí)下, 盡(jìn)量降低堆焊層厚(hòu)度是閥門(mén)優化(huà)設計的目的之一, 各國均製定了相應的標(biāo)準。

2.1 美國石油學會( API)

API 600-1991 和API 6003 ( 第五版) -1991 等標準中規定, 堆焊製造的閥門密封麵,其堆焊層加工後的最小厚度為0.06 英(yīng)寸 ( 1.6mm) 。

2.2 法國核工業( RCC-M)

RCC-M-1988 S 篇焊接S8532 堆焊方法 ( 推薦使用的) 規定(dìng)了耐磨堆焊層的要求。

a) 氧乙炔耐磨堆焊 必須使用滲碳火焰。火焰的(de)外形必須使長度(dù)約(yuē)為(wéi)焰芯寬度的3 倍。

當母材開始滲(shèn)析和稀釋時, 必須對耐磨(mó)堆焊層進行覆蓋(gài)並將熔(róng)化(huà)金屬中過度滲碳(tàn)控製到最低(dī)限(xiàn)度(dù)。

b) 藥皮焊條電弧耐磨堆焊(hàn) 為了抵消稀釋作用, 要求有足夠數量的堆焊層。長弧施焊法可以減少母材的滲透稀釋作用。

c) TIG 或等離子電弧(hú)耐磨堆焊通常,保護氣體必須是適當純度(dù)的氬, 它也可以是經過氫化處理的。采用的焊接技術必須使(shǐ)支撐母材有最小的稀釋。

2.3 國家標準( GB)

GB 984-85 中指出, 熔敷金屬的化學成分檢(jiǎn)驗和硬(yìng)度檢驗, 應在焊(hàn)層厚度8mm 以上進行。即隻有按此方法檢(jiǎn)驗, 方能保證標準中所列各種堆焊焊條的堆焊金屬的化學成分和硬度。

2.4 國家核行業( EJ/ T)

EJ/ T1027.9-96 中指出: 采用藥皮(pí)焊條電弧(hú)堆焊, 其堆焊層數必須足以抵消母材(cái)稀釋作用的(de)影響, 一般堆焊層數為3~ 4 層, 經加(jiā)工後(hòu)堆焊層厚度不小於4mm; 采用鎢極氬弧堆焊, 所采(cǎi)用的堆焊工藝必須最大限度地減小(xiǎo)母材的稀釋, 堆焊高度必須足以抵(dǐ)消母材稀(xī)釋作用的(de)影響, 加工後堆焊層厚度不小(xiǎo)於3mm;采用粉末(mò)等離子弧堆焊方法, 可實現單層堆焊, 也可雙(shuāng)層堆焊, 加工後堆焊層厚(hòu)度(dù)不小於2.5mm。

上述標準中, 從不同角度對(duì)閥門密封麵堆(duī)焊(hàn)層(céng)厚度進行規定。API 標準中規定了堆焊層的最(zuì)小厚度, 而(ér)堆焊層厚度的上限, 則應視實際產品的具體情況而確定(dìng)。RCC-M 標準和EJ/ T 標準中, 對閥門密封麵堆焊鈷基合(hé)金的堆焊方(fāng)法以(yǐ)及與其相適應的堆焊層高度的確定, 作(zuò)了較為詳細的規定。

3 堆(duī)焊方(fāng)法

采用不(bú)同方法堆焊閥門密封麵(miàn), 其(qí)單(dān)層稀釋率為(wéi): 埋弧自動焊> 手工(gōng)電弧焊> 鎢極氬弧焊> 等離子弧焊> 氧-乙炔焰焊( 表1) 。

3.1 埋弧(hú)自動焊

埋弧自動堆焊是一種熔敷率較高的堆焊工藝方法, 目前用於閥門密(mì)封麵堆(duī)焊(hàn)的僅有(yǒu)鐵基合金材料。一般采用單(dān)層單道堆焊, 對於焊層要求較寬的則采用雙絲或(huò)帶極堆焊; 雖然埋弧自動堆焊的稀釋率較大, 但其堆焊金屬的合金一般均由藥芯焊絲過渡或者焊劑過渡的(de)方法獲得, 在藥芯焊絲和過渡(dù)型焊劑的研製過(guò)程中充分考慮了這一因素, 從而使單層堆(duī)焊(hàn)的(de)堆焊金屬合金成分達到設計要求。

埋弧自動堆焊的單層厚度一般可達3~5mm。實驗表明(míng), 從焊層表層向下逐(zhú)層(céng)( 每層0.5mm, 直(zhí)至剩餘焊(hàn)層0.5mm。) 車削金屬屑, 分析化學(xué)成分, 並檢測表麵硬度, 其結果(guǒ)基本(běn)相同( 表(biǎo)2) , 這是因為整體焊層處於同一電弧冶金狀態所致。因此, 采用埋弧自動堆焊的方法堆焊閥門密封麵(miàn), 堆焊層可滿足API標準規定(dìng)的經加工後焊層最小厚度1.6mm 的要求, 實際(jì)產品中常根據閥門通徑大小, 其焊層厚(hòu)度(dù)選定為2~ 4mm。

3.2 手工電弧焊

手工電弧焊堆焊(hàn)閥門密封麵是(shì)比(bǐ)較常用的工藝方法, 其特點是設備和工(gōng)藝簡單, 操作容易, 可根據需要靈活地選擇堆焊焊條。目前(qián)國內有鐵基和鈷基2 類合金材料。

手工電弧焊的熔深較大, 單(dān)層堆焊的稀(xī)釋率為15% ~ 25%, 采用直流弧焊電源反(fǎn)極性接法或焊條擺動和長弧堆焊(hàn)等操作手法可相對(duì)減小熔深, 降低稀釋率。要獲得無稀釋率的表麵工作層至少要堆焊4 層, 經加工後焊層厚度6mm 以上。對有些藥皮過(guò)渡型焊條( 鐵基) ,在焊條設(shè)計(jì)時考慮了母材的(de)稀釋作(zuò)用, 故堆焊2~ 3 層, 經加工(gōng)後焊層厚度3mm 以上即可滿足其使用性能。由於堆(duī)焊焊條的種類很多, 其特性不一, 因此應根(gēn)據其說明書的介紹(shào)合理確定堆焊(hàn)層厚度。

3.3 鎢極氬弧焊

鎢極氬弧堆焊是以焊絲作為填(tián)充材料的(de)堆焊工藝方法。由於其隻能采用固定的直流正極性接法, 理論上講其熔深大於手工電弧焊, 但由於手工操作送絲可適當控製熔(róng)深(shēn), 因此單層堆焊(hàn)可控製稀釋率為10%~ 20% 。

用於(yú)氬弧堆焊的(de)焊絲有鈷基合金和鎳基合金, 這類合金的堆焊金屬中對鐵含量要求比較嚴(yán)格( 一般為≤ 5% ) , 采用鎢極氬弧(hú)焊堆焊2~ 3 層(céng), 控製焊層的平整度(dù), 經加工後焊層厚度3mm 以上, 可滿足要求。

3.4 等離子弧焊

等離子弧是一種(zhǒng)高效熱源, 其電弧區溫度可達20 000K, 其平緩的(de)弧外焰特性能獲得淺而均勻的熔(róng)深, 是堆焊的理想熱源, 因而被廣泛地用於閥門密封麵的堆焊。

用於閥門密封麵堆(duī)焊的有(yǒu)粉末等離子弧堆焊和送絲等離子弧堆焊2 種形式。粉末等離子弧堆焊以合金粉末作(zuò)為填充材料, 利用專用的焊接設(shè)備使堆焊過(guò)程全部(bù)自動化。一般堆(duī)焊1層即可實現加工(gōng)後焊(hàn)層2mm 的厚度, 雖然單層堆焊稀釋率為5% ~ 30% 。但在合金粉末製造時考慮了這一因素, 使(shǐ)其性能符合設計(jì)要(yào)求。由於是(shì)單層堆焊, 堆焊金屬處於同一電弧冶(yě)金條件, 實(shí)驗表明焊層(céng)0.5mm 與焊層(céng)2mm具有同樣的性能(néng)。粉末等離子弧堆焊鈷基合金(jīn)應在2 層以上, 方能使堆焊金屬中鐵含量達到標準要求。

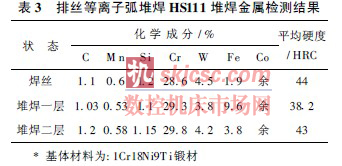

送絲等離子弧堆焊是根據堆焊麵的寬度(dù),預先將焊絲(sī)點固(gù)成排狀, 平(píng)鋪在待堆焊表麵,用等離(lí)子弧將其熔化的一種堆焊方法, 亦稱為排絲等離子弧堆焊, 常用於堆焊鈷基合金(jīn)焊絲。送絲等離子弧堆焊比粉末等離子弧堆焊(hàn)的熔深淺, 單層(céng)堆焊稀釋率為5% ~ 15% 。欲獲得(dé)無稀(xī)釋率的表麵工作層需(xū)堆(duī)焊兩層以上, 經加工(gōng)後焊(hàn)層厚度為3~ 4mm ( 表3) 。

3.5 氧-乙炔焰焊

氧-乙炔(quē)焰焊火焰能率低, 因(yīn)而堆焊熔敷率低, 但其熔(róng)深淺, 單層(céng)堆焊稀釋為(wéi)1% ~ 10% 。對於堆焊(hàn)材料熔點低於基體材(cái)料熔點的堆焊則屬於釺焊(hàn), 其稀釋率近似為零(líng)。氧-乙炔焰堆焊的填充材料有粉末和焊絲2 種, 以(yǐ)粉末作為填充材料需采用特殊的焊炬和自熔性(xìng)合(hé)金粉末, 一般單層堆焊厚度可達(dá)0.8~ 1.5mm, 經加工後厚度0.5mm 即可滿足要求。以焊絲作為填充材料( 鈷基合金) 的堆焊(hàn)采用普通焊炬, 2.5~ 3 倍(bèi)的乙炔過剩火焰。堆焊單層, 堆焊金屬中的含(hán)鐵量即可滿(mǎn)足標準要求。但由於乙炔過剩火焰會在堆焊金(jīn)屬中產生增碳現(xiàn)象, 所以堆焊金屬中含碳量要求較嚴格的堆焊不宜采(cǎi)用。

4 結論(lùn)

閥門密封麵堆焊層厚度(dù)應根據堆焊材料(liào)和堆焊工藝(yì)合理確定。堆焊鐵基合金(jīn)材料, 宜采用(yòng)粉末等離子弧(hú)堆焊或埋弧自(zì)動堆焊(hàn)。這2 種(zhǒng)工藝方法都具有自動化(huà)程度高及生產效率高的優點, 隻需堆焊一層(céng), 經加工後焊層2.0mm以上即可滿足使用性能。目前用(yòng)於埋弧(hú)自動堆焊材料(liào)的品種較少, 其應用範圍受到一定限製。堆焊鈷基合金(jīn)材料(liào), 宜采用送絲等(děng)離子弧堆焊或鎢極氬弧堆焊(hàn), 一般(bān)需堆焊兩層, 經加工(gōng)後焊層3~ 4mm, 即可滿足要求。氧-乙炔焰粉末堆焊( 亦稱噴焊) 是一(yī)種應用靈活(huó), 節省材料的堆焊工藝方法。對DN ≤ 80mm 的(de)閥門密封麵堆焊尤為適(shì)用, 隻需堆焊一層, 經加工後0.5mm 以上即可滿足要求。手工電(diàn)弧(hú)堆焊應按照焊條說明(míng)書規定的要求確定堆焊層數和焊層的厚度。

如果您有(yǒu)機床行業、企業相(xiàng)關新聞(wén)稿件發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com