1 引言

葉(yè)輪是渦輪式發動機(jī)的核心部(bù)件。其典型(xíng)的應用還有離心壓縮機、泵、徑(jìng)流式渦輪和膨脹機等許多(duō)動力機械。其加工質量的優劣對發動機的性能有著決定性的影響。然而,通常發動機中的葉輪為整體葉輪,而其葉片的形狀又是(shì)機(jī)械(xiè)中最難加工的曲麵構成的。因此,整體葉輪的加工一直是機械加工中長期困擾工程技術人員的難題。為了加工出合格的葉(yè)輪,人們(men)想出了很多的辦法。由最初的鑄造(zào)成型後修光,到後(hòu)來的石(shí)蠟精密鑄造,還有電火花加工等方法。其中,也有的廠家利(lì)用三坐標仿(fǎng)形銑。但是這些方法(fǎ)不是加工效率低下,就是精度或產品機械性能不佳,一直到數控加工技術應用到葉輪的加工(gōng)中,這些問題才得到了根本的(de)解決。[1~4,8~10]

葉輪加工的(de)複雜性主要在於(yú)其葉片是複雜的曲麵造型。而且能否精確地加工出形狀(zhuàng)複雜的葉輪已成為(wéi)衡量數控機床(chuáng)性(xìng)能的一(yī)項重要標準。曲麵根據形成原(yuán)理可以分為直紋曲麵和非直(zhí)紋曲麵。直紋麵又可(kě)分為可(kě)展直紋麵和非可展(zhǎn)直紋麵,對於可(kě)展直紋(wén)麵,完全可(kě)以(yǐ)使用非數控機床(chuáng)進行加(jiā)工。而對於非可展直紋麵和自由曲麵(非(fēi)直紋曲麵)葉片的整體葉輪來說,則必須用四軸以(yǐ)上聯動的數控機床才能準確地將其加工出來(lái)。

由於數控機床(chuáng)具有四軸聯動或五軸聯動的功能,則(zé)利用它進行葉輪加工時,既(jì)可以保證刀具的球頭部分對工件進行(háng)準確地切削,又可以利用其(qí)轉動軸(zhóu)工作(zuò)使刀具的刀體或刀杆部(bù)分避讓開工件其(qí)它部分,避免發生幹(gàn)涉或過切。

2 國內外葉輪數(shù)控加工(gōng)發(fā)展現狀

早在七(qī)十年代初我國的幾家大型企業就開始(shǐ)將數控機(jī)床用(yòng)於(yú)整體葉輪的加工上。目(mù)前,我國已有越來越多的廠家開始采用鍛(duàn)造毛坯後多坐標NC 加工成型的(de)方(fāng)法加工葉輪,尤(yóu)其是國防工業中所用的關鍵(jiàn)葉輪,如火箭(jiàn)發動機的轉子、風(fēng)扇,飛機發(fā)動機的渦輪等(děng)。目前都已采用多坐標數控機床加工。國內所用的機床大多是引(yǐn)進的具有國際先進水(shuǐ)平的四、五軸聯動(dòng)數控機床(chuáng)。

按葉輪的(de)曲麵形(xíng)狀的不同,在數控機床上加工(gōng)葉(yè)輪采用了兩(liǎng)類方法。第一類是(shì)點銑法,即用球頭刀按葉片的流線方向(xiàng)逐行走刀(加工一個葉片一般需50~200 次走刀),逐漸加工出葉片曲麵。這種方法(fǎ)在自由曲麵(miàn)型葉片上(shàng)普遍采(cǎi)用(yòng),在一小部分直(zhí)母線型葉(yè)片上也采用。我國航天用的轉子、風扇都采用這種點銑法。

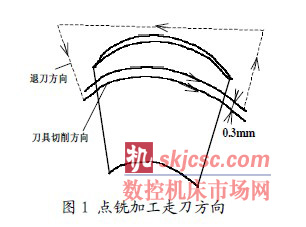

以航天部某機器廠加(jiā)工某(mǒu)型號葉輪為例,葉輪材(cái)料為TC6 鈦合金。其加工方法即是(shì)在四軸聯動的機床上利用圓柱(zhù)球頭(tóu)銑刀進行點銑加(jiā)工。即從葉片頂部開始,沿葉片的流線方向(xiàng),用球頭刀的刀頭部分對其進行切(qiē)削,當其走刀行程加工完一側的一條流線後,經過退刀及進刀後,刀具即向輪轂方向移動0.3mm,進行下一次切削,直(zhí)到葉片的一麵加工完畢(bì),再對(duì)另一麵進行切削。如圖1。

利用這種方法加工出的葉片能夠較精(jīng)確地符(fú)合(hé)葉片設(shè)計(jì)型麵的要求,精度較(jiào)高,而且加工走刀方向和設計流線方向(xiàng)相同,對葉輪運行時的動力性能有利。但是其最顯著的缺點為加工效率低下,上述所加工葉輪直徑為279mm,葉片高度為40~75mm。用這種方(fāng)法加工出一個完整的葉輪(lún)耗費機時500 個左右,需占用機床一個月,耗費大量的機時費和人(rén)工費用(yòng)。大大增加(jiā)了產(chǎn)品的生產成本。而且,這種點銑(xǐ)的切削方式,隻有刀具頭部(bù)一點或一(yī)圈切(qiē)削刃參加切削,刀具磨損嚴重,需要經常換刀及重磨刀具,生產成本進一步(bù)增(zēng)加。第二類是側銑法。即用圓柱銑刀或圓錐(zhuī)銑刀的側刃銑(xǐ)削葉片曲(qǔ)麵,它主要用於(yú)直母線型葉輪的加工上。我國增(zēng)壓器模型葉(yè)輪已采用此種方法製造。這種銑削方法比采用點銑法(fǎ)能顯著改(gǎi)善葉片的表麵粗糙度以及顯著提高葉輪(lún)的加工效率,但(dàn)是我國國防工業中,由於對側銑加工的方法有疑慮,很少采用側銑的方(fāng)法(fǎ),使葉輪的加工效(xiào)率低下。

盡(jìn)管非可展直紋麵是(shì)非可展的,(也(yě)就是說(shuō),存在於(yú)直母線兩端的曲(qǔ)麵(miàn)法矢方向(xiàng)是不平行(háng)的)但它畢竟是由直母線沿導線掃描形成(chéng)的。(以直紋拋物麵為例,就是直母線的一(yī)端以直(zhí)線為(wéi)導線,而另一(yī)端以(yǐ)拋物線為導(dǎo)線,掃描而成的)也就(jiù)是說,將曲麵離(lí)散後,可以得到曲麵上的一條條方向各不相同的直線。

正是利用很大部分葉輪曲麵為非可展直紋麵(miàn)這一特(tè)性。國外許多家公司已開始采用四軸側銑來加工非可展直紋麵葉片(piàn)的整體葉輪。其中世界上最著(zhe)名的美國NREC 公司提供的(de)資料上就介(jiè)紹(shào)了該公司生產的軟件MAX5就能夠完成為葉輪的四軸側銑數控加工生成數控代碼的工作。[7]在該軟件中采用了(le)三項美國專利來解決用側銑加工非可展直紋麵的誤差問題。用數控(kòng)編程時進行(háng)的處(chù)理工作來避免理論切(qiē)削誤差。同時,軟(ruǎn)件中針對各種(zhǒng)不同的葉輪形(xíng)式還設計了切(qiē)削路徑的模板,可以直接生成刀具軌跡,然後根據具體(tǐ)情況再(zài)進行調整,這(zhè)樣可以大大地節約編程時間,提高效率。

據調查,在俄羅斯的葉輪加工中,也已大量使用側(cè)銑(xǐ)的加工方法進行加工,前(qián)例中提到葉輪在俄羅(luó)斯隻(zhī)需幾十個小時即可加(jiā)工完成,而有些非重要用途的鋁材料葉輪甚(shèn)至隻需幾十分鍾即可加工完畢。生產效率大大提高,而且利用側銑的方法加工,可(kě)以(yǐ)避免刀具與工件接觸區集(jí)中於一點,從而減輕了刀具磨損,這兩項都大大(dà)地降低(dī)了生(shēng)產成本和(hé)表麵粗糙度。

而且,這些年發展起來的高速切削(xuē)在葉輪葉片加工中已(yǐ)經廣(guǎng)泛使用。Starrag 公司提供的(de)五軸(zhóu)、四軸葉輪葉片加工機(jī)床的最(zuì)高轉速可達(dá)5 萬轉/分(fèn)。實際生產中轉速也常用到1 萬轉/分左右。使用硬質(zhì)合金刀(dāo)具加工不鏽鋼普遍切削速度為150米/分。

在編程(chéng)方麵(miàn),葉輪的數控加工代碼的(de)生成也是一個很重要的(de)步驟。目前多數廠家采用通用CAD/CAM 的商用(yòng)軟件編製葉輪的數控加工程序。目前用得較多的(de)有UGⅡ,CAMAND 等。采用這些軟件(jiàn)編(biān)程有不(bú)便之處,由於通用軟件並非針對某(mǒu)一種零件設計,所以其功能(néng)繁多、界麵複雜。輸入參數後須(xū)經(jīng)過(guò)許多步驟才能編出程序(xù),且需多次反(fǎn)複,而且編(biān)程人(rén)員必須對葉輪幾何造型很熟悉,同時用相當多的時間學習掌握了通用軟件的使用方法才能(néng)編出葉(yè)輪數控加工程序。

也有部分工廠未采用通(tōng)用軟件,而是針對某一(yī)葉輪編製了專用程序,但現在情況多是使用麵窄,使用性能也較差。例(lì)如,航天機電集團某廠(chǎng)所做風扇是使用早年北京郵電(diàn)大學研製的程序,此程序還是DOS 下所(suǒ)編製的(de),使用很不方便。航天機電集團三院某所的加工轉子的軟件也是在此基礎上改編的。

國際上(shàng)有(yǒu)許多工廠與我國(guó)的(de)情況類似,也采用通(tōng)用軟(ruǎn)件編製葉(yè)輪數控加工程序(xù)。但一(yī)些先(xiān)進的多坐標(biāo)數控機床生產廠商(如STARRAG)及專業的葉輪(lún)加工(gōng)工廠(如美國的NREC)都推出了專用於葉輪(lún)的數控加工(gōng)軟件包,如MAX-5, MAX-AB,STARRAG 程序等。不采用通用的CAD/CAM 軟件有一係(xì)列的優(yōu)點。這是因為專用軟件的生產廠商通常(cháng)都(dōu)有多年的葉輪加工和數控編程的經驗,軟件中針對不同(tóng)特征的葉輪設計了刀具路徑模板。對於葉輪加工中最易出(chū)現的幹涉問(wèn)題,也有了充分的(de)考慮(lǜ)。這些都(dōu)是通用軟件所不(bú)具備的(de)。另外(wài),這些軟件通常集(jí)成性好,可以和設計結果和(hé)工藝設計直接相(xiàng)連。作為專用軟件,界麵更為簡(jiǎn)潔、重點突出,利於設計人員掌(zhǎng)握。這些程(chéng)序盡管編程性能優良,但所包含的工藝信息都很少。一(yī)般隻提供刀具尺寸表、轉(zhuǎn)速表、進給率表等,而(ér)缺乏推薦的切(qiē)削(xuē)刀具與切削量,更沒有如何減少加工變形的指南。

我國尚缺乏在這種專用於葉輪的數控加工的編程軟件,國內少(shǎo)數工廠已經認識到(dào)專用軟件的優越性,意欲引進。但國外索價昂貴。所以開發中國產權的(de)葉輪數控加工軟件迫在眉睫。

3 一種新的數控加工方法

從理論上講,利(lì)用(yòng)四軸、五(wǔ)軸聯動機(jī)床側銑的方法來(lái)加工(gōng)非可展直紋麵,是有(yǒu)誤差的。而且,對(duì)於直紋(wén)拋物麵這種非可展直紋麵來說,加工一個(gè)曲麵時,刀具與工件的接觸線越長,加工誤差(chà)也就越大。雖然,相對於點銑來說,側銑的加工效率要高出許(xǔ)多(duō)。但(dàn)是如果加工後(hòu)型麵誤差不(bú)合格就不能采用側銑法。可見誤差計算十分重要。美國的NREC 公司也是在(zài)采用計算誤(wù)差後(hòu)通過(guò)調整(zhěng)刀位保證誤差合格,從而進(jìn)行側銑加工。但其刀位調整方法是保密的。

本文(wén)中正是針對這一問題提出了分片側銑(xǐ)的加工方法進(jìn)行非可展直紋麵的葉輪葉片(piàn)的加工。 [11,12,13,14]也能實現這一功能。

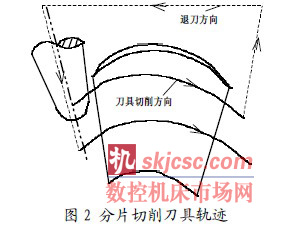

很容易理(lǐ)解,分片側銑就是利用側銑的方法加工葉(yè)片,但並不是一次就將整個葉片從葉頂到葉根全部銑出。而是將葉(yè)片(piàn)縱向分為幾片,加工時首先用刀具(jù)側(cè)刃加工最外麵(miàn)的一片(piàn)。然後,進行退刀、進刀,再加工相鄰的下(xià)一個分片。分片數越多,工件與刀具的接觸線就越短,理論加工誤差就越小。當分片數足夠多(duō)時,加工誤差就會符合工件要求。具體方法如圖(tú)2。

在此思想指導下開發的專(zhuān)用葉輪CAD/CAM軟件係統,在刀位計算過程中,首先由用戶選擇分片數。軟件係統則會自動計算出刀位(wèi)點及加工(gōng)誤差,如果加工(gōng)誤差超過設(shè)計人員(yuán)所要求的誤差範圍,則軟件提(tí)示操作者增加分片數,重複上一過程,直到誤差合格(gé)為止,經過計算,上例中所提到的(de)葉輪(lún)葉片分片數大於3 時,誤(wù)差計算即可合格。並且經過(guò)Vericut 仿真軟件驗證,加工(gōng)完成(chéng)件的形狀及誤差均符合要求(qiú)。仿真結果如圖3。這樣,加(jiā)工葉片單麵所需的走刀次數由 250次左右減少(shǎo)到4 次(需進行清根(gēn)),效率可提高(gāo)60 多倍。當然這隻是理論計算,如另外考(kǎo)慮切削力增大對(duì)刀具振動、葉片(piàn)(薄壁件)加工變形的影響,則需工藝人員根據實際情況再(zài)適當增加分片數。據估計實際效率應增加10 倍以上。

4 結論

目前國內外葉輪數控方(fāng)法大致分為兩大類:點銑(xǐ)法和側銑法。尤其對直紋葉片曲麵的葉(yè)輪,在國外已廣泛采用側銑(xǐ)法進行加工,加工效率及精度(dù)都較高,已較成熟。而在國內此方法尚在探索(suǒ)階段,應當成為工藝人員的研究方向。與此相應,國外用於(yú)葉(yè)輪的數控加工軟件已較為成熟,但對(duì)於國內(nèi)大(dà)多(duō)數廠家來說價格難以承受;而(ér)國內的數控加工軟件功能及穩(wěn)定(dìng)性尚需進一步提高。本文也在此方麵進行了一些探索,提供了一(yī)種新(xīn)的工藝方案——分(fèn)片側銑。相(xiàng)信在不久的將來國內外葉輪(lún)加工廠家必(bì)將以高效、高質的側銑工藝代替(tì)效率(lǜ)及質量都(dōu)很低下的點銑(xǐ)加工,我國的葉輪生(shēng)產(chǎn)也將跨上一個新的台階。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com