近年來我國自主開發了TC18( Ti-5Al-5Mo-5V-1Cr-1Fe) 超高強(qiáng)度鈦合金,該合金兼有(yǒu)α + β 鈦合金和β 鈦合金的綜合性能(néng),強度高、韌(rèn)性好,焊接性能優,特別適用於製造飛機(jī)起落架(jià)等關鍵(jiàn)部件[1,2]。然而,鈦合金導熱性能差,易於(yú)粘刀(dāo),因而切削加工難度大(dà),而TC18 鈦合(hé)金強度高,故其加工難度比一般鈦合金更大(dà)[3 ~ 5]。車削加工是飛機起落架等關鍵部件的重要加工工序,車削加工試樣表麵粗糙(cāo)度對其力學性能,尤(yóu)其是(shì)對疲勞性能影響顯著[4 ~ 6],加之鈦合金材料的力(lì)學性(xìng)能(néng)對表麵狀態尤(yóu)為敏感,因此,在車削加工(gōng)中合理地控製加工零部件的表麵粗糙度十分重要(yào)。另外,在保障合適的加工件表麵質量的前提下,提高加工效率、並兼顧合理的刀具壽命也是十分必要的[5,6]。關於鈦合金切削加工技術的研究已有開展(zhǎn),並得到了一些有價值的數據和規律[3 ~ 10],然而多數研究工作主(zhǔ)要針對刀具的磨損方麵[7 ~ 10],而關於車削加工對鈦合金表(biǎo)麵粗糙(cāo)度影響研究的(de)工作相對較(jiào)少,而(ér)以加工件表麵粗糙度為判據對TC18 鈦合(hé)金車削加工工藝參數進行優化的研(yán)究工作,目前尚很少見報道。

首先研究機械加工表麵粗糙度Ra對TC18 鈦合金疲勞壽命的影響規律,以驗(yàn)證嚴格控製車削加工試樣(yàng)表麵粗糙度的重要性。然後利用正交(jiāo)試驗(yàn)法設計車削加(jiā)工工藝參數,並以零件表麵粗糙度(dù)Ra值為車削加(jiā)工表(biǎo)麵質量評價指標,對TC18 鈦(tài)合金車削加(jiā)工工藝參數進行優(yōu)化研究。

1 材料及試驗方法

1. 1 試驗材料與(yǔ)試樣

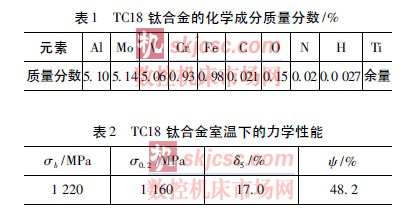

車削加工的材料對象為TC18 超高強(qiáng)度(dù)鈦合金棒料,直徑40 mm。熱處理製度為: 840 ℃,1 h + 爐冷+ 750 ℃,1 h + 空冷+ 600 ℃,2 h + 空冷。通過雙重退火處理獲得α + β 雙相組織。TC18 鈦合金的化學成份、室溫力學性能分別如表1、表(biǎo)2 所示。

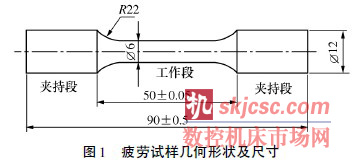

旋轉彎曲疲勞試樣幾何形狀及尺寸如圖1 所示。為了揭示(shì)機械加工表麵粗糙度對TC18 鈦(tài)合金疲勞性能的影響(xiǎng)規律,分別(bié)采用粗車(chē)、精車和精車(chē)後機械拋光的方法製備表麵粗糙度Ra值分別為2 μm、0. 8 μm 及0. 06 μm 的3 種疲勞試樣,進行疲勞壽命對比(bǐ)試(shì)驗(yàn)研究(jiū)。

1. 2 試驗方(fāng)法(fǎ)

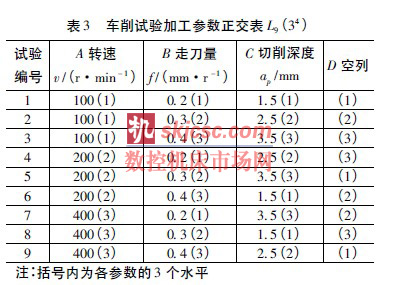

TC18 鈦合(hé)金的車削工藝試驗研究在CM6140車(chē)床上進行(háng),使用伊斯卡( ISCAR) 公司生產的帶TiAlN 塗層的硬質合金刀片,刀片型號(hào)為WNMG080412-TF,配(pèi)合刀杆型號為PWLNR 2020K-08X。TC18 鈦合金的車削工藝參數(shù)優化采用分別采用如(rú)表3 所示的三水平L9 ( 34 ) 正交試驗方法,因素A、B、C 分別代表轉速、走刀量及切削深度,由於加工參數隻有3 個,所以(yǐ)D 列為空(kōng)列作為誤差列。通過改變切削速度、走刀量以及(jí)切削深度,研究車削工藝參數對TC18 鈦合金表麵粗(cū)糙度的影響規律。車削加工試驗在冷卻液充(chōng)分供(gòng)給的條件下(xià)進(jìn)行。

鈦合金(jīn)車削加工試(shì)件表麵粗(cū)糙度的測(cè)量(liàng)利用日本(běn)三豐公司的Surf Test SJ-201 型(xíng)粗糙度(dù)儀。疲勞試驗采用PQ-6 型旋轉彎曲疲勞試驗機,轉速3 000 r /min,室溫下進行。首先通過精車試樣的應力壽命( S-N) 曲線(xiàn)測(cè)試,確定(dìng)合適的(de)最高循環應(yīng)力水平條件(jiàn),在此相同應力條件下對比(bǐ)各表麵粗糙度狀態試樣的中值疲勞壽命,平行試樣為5 件。

1. 3 數據分析方法

分別采用(yòng)直觀分析法、方差分析法、Taguchi 分析法以及多(duō)元線性回(huí)歸分析法綜合分析(xī)車削加工試驗結果[11 ~ 15]。Taguchi 分析法是(shì)由(yóu)日本田口玄一博士創立的,它是一種以試驗技術為(wéi)基礎,通過係統設計、參數設(shè)計和容差設計(jì)提高與改進(jìn)產品質(zhì)量的(de)一種質量工程(chéng)方法。田口法(fǎ)的核心分析(xī)工具是正交表和信號與幹擾(rǎo)比S /N。在S /N 分析中(zhōng),性能特性可以分成望小特性、望大特性(xìng)和望目特性。為了獲得最(zuì)佳的加工性能,對表麵粗糙度應采用望小(xiǎo)特性來研究。對於望小特(tè)性,S /N 比值公式為

![]()

式中: Yi是第i 次實驗結果( 即(jí)試驗中被加工零件表麵粗糙度的實際測(cè)量值(zhí)) 。可以通過信號與幹擾(rǎo)比和方(fāng)差分析來預測車削過程可變參數的最佳組合(hé)。根據上述分(fèn)析方法確定最佳車削加工參數,最後,通過驗證性試驗來考核所確(què)定的最(zuì)佳車削加工參數的(de)合理性。

2 試驗結果與分析

2. 1 表麵粗糙度對TC18 合金疲勞壽命的影響

表4 所示為分(fèn)別采用粗車(chē)、精車和精車後機械拋光的方法製備的3 種表麵粗糙度( Ra值分別為(wéi)2 μm、0. 8 μm 及(jí)0. 06 μm) 疲勞試樣在600 MPa 最(zuì)大循環應力條件下的疲勞壽命試驗結果,每種表麵粗糙度平行試樣為5 件。600 MPa 最大循環應力水平條件的確定依據對精車(chē)試樣的應力-壽命( S-N)曲線的測試結果。

表4 所示(shì)的疲勞壽命試驗結果表明,機械加工表麵粗(cū)糙度對TC18 鈦(tài)合金疲勞壽命(mìng)有(yǒu)顯(xiǎn)著(zhe)的影響,表麵粗糙度愈大,其疲勞壽命愈低,粗車試樣 ( Ra = 2. 0 μm) 的疲勞壽命分別是精車試樣( Ra =0. 8 μm) 和拋光試樣( Ra = 0. 06 μm) 疲勞壽命的1 /53和1 /62,故機械加工中必須嚴格控製工件(jiàn)的表麵粗糙度。原因是鈦合金對表麵(miàn)缺口敏感性高,尤其(qí)是TC18 鈦合金屬於超高強度鈦合金,其表麵缺口敏感性(xìng)會更高[16]。

此外,為了模擬承受彎曲交變載(zǎi)荷的航空零部件而采用了旋轉彎曲疲(pí)勞試驗方法,試樣表麵承受最大的交變應力幅值,故疲勞(láo)裂紋首先從表麵萌生,因而表麵粗糙度愈大,其疲勞裂紋愈易於(yú)在表麵萌生,裂紋萌生壽命所占總壽命的比例會降低,由此導致鈦合金表麵粗糙度愈高,其疲勞抗力愈低。另外通(tōng)過對比拋光和精車試樣的疲勞壽命(mìng)可以發現,盡管二者的(de)表麵粗糙度Ra值相差1 個數量級,然而,前者的疲勞壽(shòu)命僅僅比後(hòu)者提高了16. 6%,這說明TC18 鈦合金的疲勞壽命與(yǔ)表麵粗糙度Ra值並非(fēi)呈線性變(biàn)化關係,通過合適(shì)的精車(chē)參數控製表麵粗糙度達到一定數值後,即可獲得(dé)很高的疲勞抗力。由此可見,對於承受疲勞載荷的超高強度TC18 鈦合金零件的車削加工來說,可以用表麵粗糙度值Ra值作為評價指標,通過(guò)優化加工參數(shù)試驗,獲得合(hé)理的車削加(jiā)工(gōng)參數,以(yǐ)保(bǎo)證較高的(de)TC18 鈦合金的抗疲勞性能。

2. 2 直(zhí)觀分析

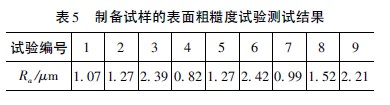

表5 為對應表3 所示的不同車(chē)削加工參數下所製備試樣的表麵粗糙度測試結果,考慮到試件(jiàn)表麵粗糙度分布的(de)分散性和測試數據的可靠性,采取測試被加工試件表麵3 處不同位置的表(biǎo)麵粗糙度,並取平均值作為試驗結果。

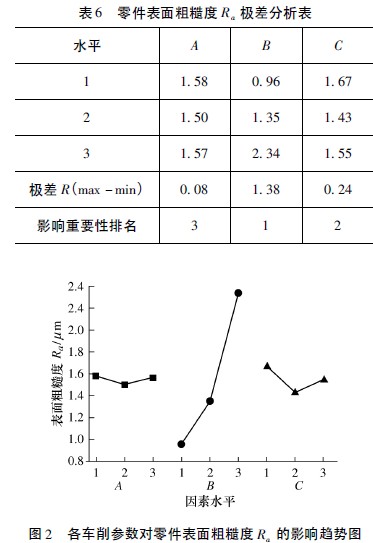

由表5 所(suǒ)示的試驗結果(guǒ)可以看到,4 號參數加(jiā)工試樣的表麵粗糙度值最小(xiǎo),Ra = 0. 82 μm,即與前麵疲勞試驗中的精車試樣(yàng)的(de)表麵粗糙度相近,其加工方案為A2B1C2 ( 表示A 因素第二個水平、B 因素第一個水平、C 因素第二個水平,即轉速為200 r /min、走刀量為0. 2 mm/r、切削深度為(wéi)2. 5 mm) ; 其次是7 號參數下(xià)加工件的(de)表麵粗糙度值較低,Ra = 0. 99 μm,其加工方案為A3B1C3。上(shàng)述結果是通過試驗直接得到的,為了進(jìn)一(yī)步尋找最佳因素水(shuǐ)平配合方案,分析過程中采用文獻[12]中的主(zhǔ)要計算公式,計算各因素的極差值如表6 所示,得到了各因素對零件表(biǎo)麵粗(cū)糙度值的影響趨勢圖(tú)如圖2 所示。

由(yóu)表6 所示分析結果可以看出(chū)各影響因素的極差(chà)關(guān)係為(wéi)RB > RC > RA,由此可以得到影響零件表麵粗糙度各因(yīn)素的主次順序為: 走刀量B > 切削深度C > 轉速A。從圖2 可以看出: 因素B( 走刀量) 對零件表麵粗糙度影響最大,隨(suí)著走刀量的增大,零件表麵粗(cū)糙度急劇增加; 因素A 與因素C 對零件(jiàn)表麵粗糙度影響規律一致,均存在極小值點。從圖2 可以直(zhí)觀得到(dào)獲得最低零件(jiàn)表麵粗糙度的最優車削加(jiā)工參數組合方案為A2B1C2 ( 即轉速為200 r /min、走刀量為0. 2 mm/r、切(qiē)削深度為2. 5 mm) 。根(gēn)據2. 1 節的疲勞試驗結果可知(zhī),采用該車削加(jiā)工參(cān)數可以獲得很高(gāo)的TC18 鈦合(hé)金疲勞抗力。

2. 3 方差分析

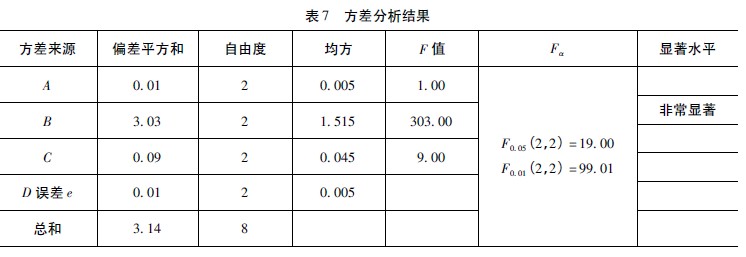

直觀分(fèn)析不能估計試驗中必然存在的誤差的大小,即不能區分因素各水(shuǐ)平所對應的試驗結果間的差異究竟是由於因素水平不同所引起的,還是由於試驗誤差造成的,因而不能知道分析的精度。為了彌補(bǔ)直觀分析的不足,可采用方(fāng)差分析的方法。方(fāng)差分析就是利用試驗結果的信息,對試驗中哪些因素對試驗結果(guǒ)有顯(xiǎn)著性作用,哪些因素(sù)沒有顯著(zhe)作(zuò)用作出合(hé)理判斷的統計(jì)方法。表7 所示為方差分析結果,對於(yú)給定顯著水平α = 0. 01 或0. 05,因素(sù)B( 走刀量f) 對粗糙度影響是非常顯(xiǎn)著的,因素C 與(yǔ)因素A 對粗糙(cāo)度(dù)的影(yǐng)響不顯(xiǎn)著。這個結論與直觀分(fèn)析得到的結論是(shì)一致的。走刀量(liàng)f 是車削TC18 鈦合金(jīn)零件表麵粗糙度的主要影響因素,這一結論從理論分析上也(yě)得到了支持.[5]

2. 4 Taguchi 法分析

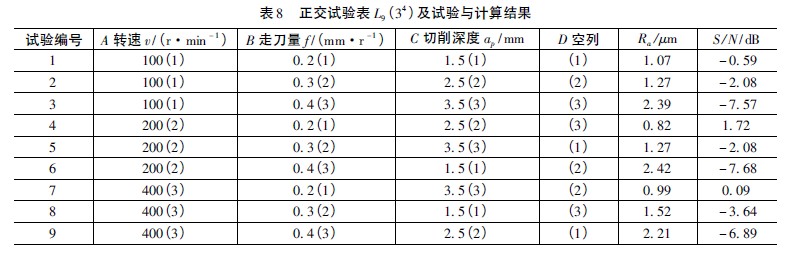

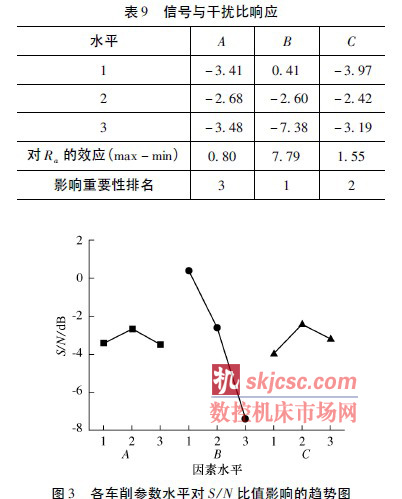

零件表麵粗糙度Ra的望小(xiǎo)特性S /N 比的(de)計算分別(bié)將試驗結果代入公(gōng)式( 1) ,計算(suàn)得到(dào)S /N 比值(zhí),表(biǎo)8 所示為正交試驗表L9 ( 34 ) 及試驗與計算結果。在Taguchi 分(fèn)析方法思想中,S /N 比(bǐ)值越大越好。進一步計算信號與幹擾比(bǐ)響應列入表9 中,並繪出各影響因素(sù)水平對S /N比值的趨勢(shì)圖如圖3 所示。

由表(biǎo)9 可(kě)以看出,各參數水平對S /N 的影響效應不同,其中因素(sù)B( 走刀量f) 影響最大(dà),且隨著走(zǒu)刀量(liàng)的增加S /N值急(jí)劇下降; 因素A( 轉速v) 與因素C( 切削深度ap) 對車削試件表麵粗糙度影(yǐng)響規律一致,均(jun1)存在極大值點(diǎn)。根據各因素對S /N 的影響程度可以判定各車削參數對表麵粗糙度的影響按主次排列次(cì)序依次為: 走刀量f > 切削深度ap > 轉速v 。

根據Taguchi 分析方法思想中S /N 比值越大越好的原則,從圖3 中可以得到獲得零件表(biǎo)麵粗糙度最低的最優(yōu)車削參數組合方案為A2B1C2 ( 即轉速為200 r /min、走刀量為0. 2 mm/r、切削深度為2. 5 mm) ,該分析結果與直觀法、方差分析法的分(fèn)析結果是(shì)一致的。

2. 5 多元線性回歸分(fèn)析

根據表8 所示的試驗方案及(jí)試驗數據,采用數理統計分析軟件SPSS 13. 0 進行多元線性回歸分析,可得車(chē)削試件表麵粗糙度Ra與車(chē)削加工參數之間關係的多元線性回歸方程

Ra = - 0. 378 + 4. 05 × 10 -5 v + 6. 9f - 0. 06ap ( 2)

上述回歸方程可作為車削加(jiā)工工(gōng)件表麵粗糙度數值的預測方程。

2. 6 驗證試驗(yàn)

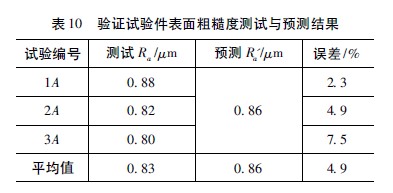

為了(le)進(jìn)一步驗證上述優化車削(xuē)加工參數組合方案及(jí)加(jiā)工件表麵粗糙度預測方程的合理性與可靠性,進行了驗證試驗。根據前麵分析得到的最優參數組合為(wéi)A2B1C2 ( 即轉(zhuǎn)速為(wéi)200 r /min、走刀(dāo)量(liàng)為0. 2 mm/r、切削深度為2. 5 mm) ,進行了3 次重複驗證試驗,試件的表麵粗糙度測試結果(guǒ)和根據方程 ( 2) 預測的結果如表10 所示。

對比表10 所示的測試及計算結果可以看到,3次(cì)重複驗證試驗所加工試件的表(biǎo)麵粗糙度(dù)測試值分別為0. 88 μm、0. 82 μm 及0. 80 μm,平均值為(wéi)0. 83 μm。根據車削(xuē)試件表麵(miàn)粗糙度預測方(fāng)程( 2)計算所得到的Ra = 0. 86 μm,預測值與實際測試(shì)值間的誤差平均為4. 9%。上述驗證試驗,不僅表明優化車削參數能獲(huò)得較低的車(chē)削加工件表麵(miàn)粗糙度,試件的表麵粗糙度(dù)數值穩定性好,而且表明了所得Ra預測(cè)方程的正確性。

3 結論

1) 機(jī)械加工表麵粗糙度對TC18 鈦合金疲勞抗力有重(chóng)要的影響作用,粗糙度愈高,疲勞壽命愈低,粗糙度Ra從(cóng)2 μm 降低到0. 06 μm,疲勞壽命提高61 倍。表(biǎo)麵粗糙度Ra值可作為疲(pí)勞服役工況下鈦合金(jīn)零部件車削加工參數優化的評價指標。

2) 走刀量f 是TC18 鈦合金車削(xuē)加工零件表麵粗糙度影響(xiǎng)最(zuì)顯著的因素,車削加工(gōng)參數對鈦合(hé)金表麵粗糙度(dù)影響程度的排序為: 走刀量f > 切削深度ap > 轉速v。優化的TC18 鈦合金車削加工參數(shù)為(wéi)轉速v =200 r /min、走(zǒu)刀量f =0. 2 mm/r、切削(xuē)深度ap =2. 5 mm,此時可以得(dé)到較高的鈦合金(jīn)抗疲勞(láo)性能。3) 建立了預測車削加工(gōng)TC18 鈦合金表(biǎo)麵粗糙度與車(chē)削轉速、走到量和切削深度之間關係的定量方程,該方程預測結(jié)果與驗證試驗結果有良(liáng)好的一致性。

如果您有機床行業、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com