一、微(wēi)細深孔加(jiā)工概述(shù)

由於工業產品不(bú)斷向輕、薄、短、小的方向發展, 其組成零件也越來越小形化和精(jīng)密化: 因而,更細小, 更(gèng)高(gāo)精密的微細深孔加工便應運而生。在工藝(yì)微細深孔的加工是屬於機械加工中(zhōng), 難於加(jiā)工的一部分, 國內外都在探索中。

微細深(shēn)孔廣眨應用在汽車、摩托車的燃料噴油嘴,化纖工業(yè)的噴絲頭, 醫學用針, 流體靜壓軸承的(de)節流噴嘴以及某些鍾表與(yǔ)照(zhào)相機零件上。近期, 隨著(zhe)工業產品的發展, 高新(xīn)技術的突飛猛(měng)進, 其需要更趨多元化,甚至能代替電(diàn)子工業中印刷電路基板上的鑽孔, 以及應用在光纖(xiān)電纜的聯結器(qì)上。

微細深孔加工方法比較多, 歸納起來主要有高速鑽孔、電(diàn)火花加工、激光打孔以及超聲(shēng)波加工等方祛. 電火花加工雖然(rán)不必(bì)打中心孔和去毛刺(cì), 但因(yīn)放電間隙(xì)以及電極的損耗等(děng)因素, 孔(kǒng)口倒圓嚴重, 孔的錐度、圓度和孔徑(jìng)精度(dù)都較差, 且單孔(kǒng)加工時(shí)間(jiān)較長(zhǎng),加工Φ0. 2 5 x 2 m m 的小孔需要(yào)時間約為5 0s 。為提高小孔的質量和工作效率(lǜ), 必須采用昂貴的(de)多頭專用機床同時加(jiā)工(gōng); 高(gāo)速鑽孔通常采(cǎi)用打中心孔— 鑽孔一擴孔三(sān)個工序(或工位) 這種高速鑽孔在加工精度上優於電火花加工, 單孔加工時間也較電火花加工(gōng)時間短(duǎn)得多, 其缺點是無法避免產生毛(máo)刺; 激光打孔就是使材料(liào)局部加熱, 進行非接(jiē)觸加工, 它與超聲被加(jiā)工一樣, 適用於各種難於(yú)加工材料的加工, 如金剛石, 陶瓷、硬質合金等, 但其所加(jiā)工的孔的幾(jǐ)何精度和形位精度(dù)都不如高速鑽孔, 其排屑也是很(hěn)困難,目前(qián)人們仍在探索。

用鑽頭進行高速鑽(zuàn)削微細深孔, 是比較經濟的,而且精度大多較高. 最近, 在飛速發展的電(diàn)子及空間工業中(zhōng), 為適應各種機器的高性能、小型化以及提高可靠性, 這種加(jiā)工方法正受到(dào)人們越來越多的重視適用於微細(xì)深孔鑽削加工的機床也應運而生。日本叮田鐵工所生產的全自動鑽床“Mic ro -h ol e ” , 在80 年(nián)代初期獲得日本專利, 精度高, 操作方便, 在國際上享有很高的聲譽。

二、鑽頭扭矩檢測器及鑽頭磨損的監控係統

如“M jcr o-H o le ” 全自動鑽床充分考(kǎo)慮了(le)在微細深孔加工中, 鑽頭的受(shòu)力(lì)狀態, 機(jī)床本身的振動以及(jí)加工過程中的排屑等影響鑽削性能的諸(zhū)多因素, 在機(jī)床上(shàng)設計了“扭矩檢測器” 以及“鑽頭磨損的監控係統” 。一旦鑽頭(tóu)所受扭矩超過預先選定的扭矩值, 進給係統(tǒng)就停止(zhǐ)進給, 鑽(zuàn)頭退回到開始切削時位置, 接著重新進行鑽削加工, 直至(zhì)完成加工整個微孔(kǒng)。

扭矩檢測器的特點(diǎn)是:

1 可以無(wú)級地選擇適當的扭矩值. 如果(guǒ)鑽頭過載, 鑽頭可以迅速返回預先(xiān)設定(dìng)的位置以清理鑽頭上的切屑, 然後, 鑽頭再自動快速前進(jìn), 這種自動工作循環將(jiāng)重複進行直(zhí)至鑽孔完成。

2.可以(yǐ)防(fáng)止鑽頭早期斷裂。

3.在操作中(zhōng), 利(lì)用帶預置計數器的報(bào)警裝置, 記錄鑽頭後退(tuì)的次數。當鑽頭的後退次(cì)數達到預先選取的值時, 報警(jǐng)裝置發出報警信號, 停(tíng)止操作, 進行檢查, 這樣可以了(le)解到(dào):

(1) 鑽頭的磨(mó)損值;

(2)切削油是否適應;

(3) 鑽頭尖頂與刃角(jiǎo)的幾何結構是否合適;

(4 ) 加工材(cái)料的切Al 性能。

因而, 該機床憑(píng)借其扭矩檢測器(qì)的作用(yòng), 可(kě)鑽出高(gāo)質量的微細深孔, 該設備(bèi)在鑽削傳統方法難以鑽(zuàn)孔的(de)材(cái)料時更具適用(yòng)性。

三(sān)、微細深孔的加工

一般微細深孔加工的特點是:

1. 因為線速度低, 雖然機床作(zuò)高速旋轉(zhuǎn), 但由於鑽頭直徑很小, 所以線速度仍較低。因而, 要(yào)達到比較(jiào)大的(de)線速度, 隻有提高鑽(zuàn)頭的轉速.

2 . 刀具(jù)由於剛性(xìng)較(jiào)差, 工作時易彎曲、折斷, 因此(cǐ)刀具壽命短。

3.刀具係(xì)統的偏擺和機床本身(shēn)的振動, 使孔的入口擴(kuò)大。

4.由於孔徑極小, 切(qiē)屑不易(yì)排出, 切削油不易達(dá)到鑽頭端部, 以及刀具(jù)形狀特殊等(děng)等。

加工中鑽頭(tóu)發生折(shé)損, 幾乎都是因(yīn)為“扭轉” 導致疲勞(láo)所至, 因此(cǐ), 要防止鑽頭折損, 必須針對加工條件的變(biàn)化, 在扭矩達到某一極限值時卸去鑽頭所承受(shòu)的載荷(扭矩), 並令其後退. 而(ér)要實現這一功能, 就(jiù)必須(xū)采用扭矩(jǔ)檢測器(qì)以及相應的階段退刀機構, 如 “Mic ro -H ol e’ 全自動鑽床就裝備有這種扭矩檢測器和階段退(tuì)刀機構, 其工作過程為:

(1) 指令加工過程開始;

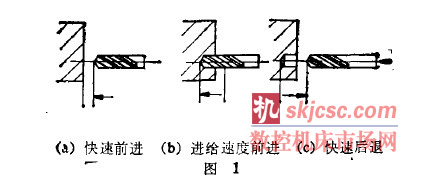

(2) 指令調整主軸轉(zhuǎn)速, 並使鑽頭主軸快速前進到(dào)預先設置的進給點, 等特切削(xuē)開始(見圖la

(3) 指令鑽頭(tóu)主軸, 以切削進給速度前進, 對工件進行鑽削(xuē)加工(見圖lb) 。其切削進給速度是利用容積式的無級變速.

(4) 鑽削加工(gōng)開始後以及加工過(guò)程中, 扭矩檢測器(qì)開始運行, 監控鑽頭上所承受的負荷(扭矩), 一旦鑽頭所承受(shòu)載荷接近預(yù)定的值時, 扭矩檢測器發(fā)出信號(hào), 使鑽頭主軸(zhóu)瞬間快速後退到開始切削的進給點(見圖1c ), 扭矩的選擇是甲(jiǎ)」用一個可變的刻度盤, 它(tā)是針(zhēn)對如. lm m 的(de)鑽(zuàn)頭設置的。

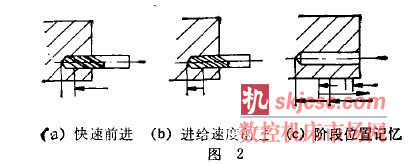

(5 ) 為(wéi)了縮短空切削時間(jiān), 鑽頭主軸在到達切削進給點之(zhī)前, 鑽頭在采取快速後退之後, 然後再快速前進到切削加工處, 其中切削進給點的位置可變(見圖Z a ) 。

(6) 鑽頭主軸(zhóu)在快速前進到原切(qiē)削加工處之前,防止衝撞孔底的機構啟動, 階段位置自動記憶裝置開(kāi)始記錄(lù), 當(dāng)鑽頭主軸到達已鑽成的(de)孔底前幾毫米時,以切削進給速(sù)度(dù)前進, 繼續上一次的鑽孔加工, 防止衝撞孔(kǒng)底的機構可以微(wēi)調(diào)防止衝撞的間隔(見圖Zb)。

(7)力在後續的(de)鑽孔切削加工中, 若扭矩(jǔ)檢測器發出(chū)信號時, 則重複前麵(miàn)快速後退至切削點、卸去過載後, 再繼續進行鑽削加工。其(qí)中每段的切削進給(gěi)速度的起(qǐ)點可以變(biàn)化, 階段位置自動記憶裝置能記錄下階段數(見圖Z e ).

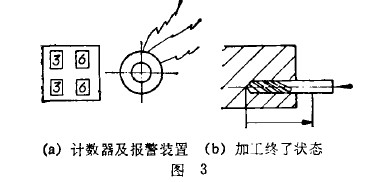

(8) 在加(jiā)工過程(chéng)中, 監(jiān)控鑽頭磨損以及鑽頭後退次(cì)數的(de)報警裝置一直處於執行狀態, 當發出更換鑽頭(tóu)的信號時(shí), 同時發出停止(zhǐ)機械運動(dòng)的(de)警報, 並更(gèng)換(huàn)鑽頭以及(jí)檢查其它(tā)影響機(jī)床停止運轉的原因, 使機(jī)床恢複正常(見圖3a ).

(9 ) 加工完成後, 快(kuài)速退(tuì)回到開始加工位置。鑽頭終了位置可以(yǐ)微調(見圖3b) 。

通過上述加工過程可以看出, 利用在扭矩(jǔ)檢測(cè)器預先選用鑽頭(tóu)的韌性的允許值範圍(wéi)內的扭矩值, 可以(yǐ)隨時監視孔在切削中鑽頭所承受的負荷(hé)。一旦(dàn)鑽頭的切削(xuē)性能降低(dī), 負荷逐漸達(dá)到設定(dìng)的扭(niǔ)矩值, 則檢測(cè)器立即(jí)指令, 而使鑽頭後退, 即可以防止鑽頭的疲勞和折斷。另外在孔開始彎曲(qǔ)時, 切削造(zào)成矩增大,扭矩檢測器同樣可以接收到孔的(de)彎曲程度。在校(xiào)正最初彎曲孔開始, 改進切削工藝參數, 也能防止加工孔的彎曲.

利用翅矩檢測器, 也可檢測到塞滿孔內的切屑所造成的(de)過載, 在階段後退(tuì)的同(tóng)時, 將切屑除去, 並且在鑽頭再(zài)進入孔(kǒng)內時, 可使切(qiē)削油注入孔的端(duān)部(bù), 提高加工(gōng)效率.

微細深孔加工, 鑽頭本身的形狀較一般(bān)的鑽孔加工影響大, 如(rú)側隙角(jiǎo), 螺旋角、鑽角以及靜點的位置等都是很重要的因素。所謂靜點就是不(bú)切削的死點.該點位置的不同, 對鑽頭折斷和加工形態的影響(xiǎng)很大,靜點在中心時, 會發生下列現象(xiàng):

①孔越深, 越難(nán)切入工件內.

② 加工孔徑與鑽頭直(zhí)徑過度緊密, 易發生粘滯現象。

③孔的內壁與鑽(zuàn)頭(tóu)摩擦, 易變成鱗片狀。

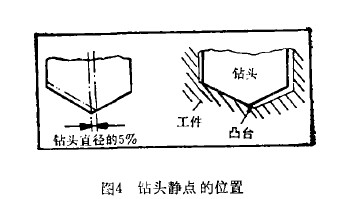

( 10 ) 要解決上述問題, 在微細深孔加工中, 直徑1. 0m m 以下(xià)的鑽尖應偏離中心約(yuē)為鑽(zuàn)頭直徑的5 萬( 見圖4 ) , 這是因為: 鑽頭可以形成二(èr)片(piàn)切削刃參與切削作用, 使切

削阻力及摩擦陽力減小 , 在相同的轉速、切削進給速度的條件下, 可以改善切削性能, 減少階段後退(tuì)的次數, 降低(dī)加工時間。工件的孔底留有一個小凸台, 可以起到導向作用(yòng), 加工完成後的孔的圓度(dù)以及圓柱度都較好。

使用“Micr o -ho le’, 全自動鑽床、數控(kòng)自動高速鑽床或自動(dòng)車床連續打孔時, 如何恰當地判斷鑽頭折(shé)損(sǔn)或磨(mó)損而引起精度及鑽頭壽命下降等現象, 也是非(fēi)常重要的內容(róng)之一。

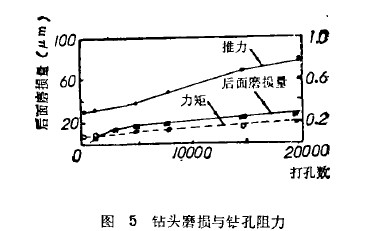

一般情況下, 判斷鑽頭(tóu)壽命的依據為: 鑽孔所要消耗(hào)的動力, 鑽孔的(de)阻力, 鑽孔時的發熱情況(kuàng)以及加工精度和孔壁的狀況等等。然(rán)而實(shí)際上多數情況下是根據一個鑽頭(tóu)能鑽(zuàn)孔的數(shù)量來確定(dìng)的。因此, 需要了解鑽頭的磨損與鑽孔阻力變化的情況; 假如能事先掌(zhǎng)握鑽(zuàn)頭的磨損及鑽孔阻力與加工完成(chéng)的孔數及孔壁表麵質量的關(guān)係, 那麽就能(néng)估計鑽頭的使用壽命. 圖5 是鑽削加工多層印刷電路板時, 隨著打孔(kǒng)數星的增(zēng)加, 鑽頭的磨損(sǔn)與鑽孔阻力變化的關係曲線。 ( 注: 圖5 中右側縱座標的單位: 力矩(jǔ)為x 10 N m 推(tuī)力單(dān)位為kN ) 。

四、微(wēi)細(xì)深孔的加工實例

印刷電路基板上的鑽孔加工(gōng), 有很多技術難題急(jí)特繼續研究和解決, 火期提高印刷電路板所要求的功(gōng)能, 然而其最終目的還在於提高(gāo)孔的加工質星, 以不損傷(shāng)印刷電路板上的環氧化物, 提高孔(kǒng)內e主的光潔度以汲使孔徑極小化。孔徑極小化是提(tí)高扣0lJ 電路板(bǎn)配線密度(dù)的重要技術(shù), 因此, 為在印刷電E幾板(bǎn)上進行微細加工提出了更高的(de)要求和新的研究課題。圖6 所示為多層印刷電路板上微(wēi)孔加(jiā)工, 它(tā)所(suǒ)用材料是玻(bō)琅環氧樹脂銅(tóng)箔多層板, δ= 1. 6m m , 要求用3 張板(bǎn)重疊在一(yī)起一次加工(gōng)完成, 孔(kǒng)數為20 0 個。由於高密度的印刷電路配線板的線寬隻有(yǒu)數十微(wēi)米, 且聽鑽孔的間距又非常小, 故要求孔的垂直度(dù)、圓柱度、圓(yuán)度等形位誤差, 應控製在數卞微(wēi)米以內(nèi), 為(wéi)了實現如此高(gāo)精度(dù)要求的加(jiā)工, 加工印刷電路基(jī)板所用(yòng)的數控機床的位置精度及主軸振動應控製在十微米以內。另外對於鑽頭而言, 也應仔(zǎi)細考慮其形狀精度、尺寸及鑽頭所用材料等.因此針(zhēn)對圖6 加工, 所選鑽頭直徑為如Φ0. 4m m , 溝長為6 . 5 m m , 鑽孔深度為4 . 8m m , 主軸的進給切削速度為1. 4m / m i n , 轉速為7 0 0 0 0 r/ mi n .

如果您(nín)有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com