1 前言

圓形連(lián)接器尾部附件(jiàn)鎖定齒的加工, 無論在國(guó)外還是在國內, 均多采用滾齒方法。用這種(zhǒng)加工方法來加工鋁合金材料的尾部附件, 問題還不大, 而用它來加工不鏽鋼材料的尾部附件, 問題就暴露出來了。8 3 7 2 3係列連接器為發動機用連接器, 它的殼體和尾部附件均須用不鏽(xiù)鋼製造。據(jù)我(wǒ)們所知,即(jí)使在國外, 加工鎖定齒也是十分棘手的(de)問題。滾輪打齒的現象經常發生。據稱(chēng), 一把滾齒輪在最佳情況下能加工2 0 個尾部附件, 一般隻能加工幾個或幾十個尾部附件,一個尾(wěi)部附件尚未加工出來就打齒的現象也經常發生。滾齒輪在國外售價很高, 一(yī)把輪的單價平均為2 0 0 0 元。因(yīn)此, 生產不鏽鋼尾部附(fù)件的成本過高, 難於組織正常生產(chǎn)。我們(men)過去一直沿用國(guó)外的加工(gōng)方法, 每把(bǎ)輪的平(píng)均加工壽命為(wéi): 進口輪不足5 件,而(ér)國產輪(每把約50 元)則一接觸加(jiā)工表麵就斷齒。鎖定齒的加工問題成為阻礙我們全(quán)麵(miàn)完成國產飛機配套任務的關鍵。為此, 我(wǒ)公司決定將加工(gōng)不鏽鋼(gāng)鎖定齒列為重點攻關項目。

解(jiě)決鎖定齒加工問題的途徑(jìng)有二(èr): 一是改變產品設(shè)計, 一是(shì)改變加工方法。第(dì)一種(zhǒng)方法也不是不可行的, 但是它涉及規範(fàn)化產品的圖紙的修改(gǎi), 麻煩比較多。因(yīn)此, 我們決定從改變加(jiā)工(gōng)方法上突(tū)破。

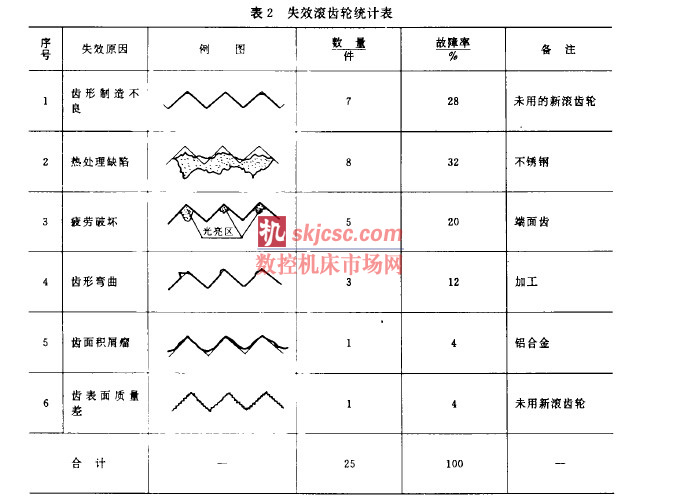

2 不鏽鋼滾齒失效原(yuán)因分析

2.1 滾(gǔn)齒成形工藝特點

工具和(或)坯料旋轉使坯(pī)料產生(shēng)塑性變形的成形方法稱(chēng)為旋(xuán)轉加工或旋轉軋鍛。

加工中坯料軸線與工具軸線相互垂直稱為縱軋; 坯料軸線與工(gōng)具軸線相互平(píng)行稱為橫軋; 坯料軸線與工具軸線相互呈小角度傾斜相交, 沿坯料軸線移動稱(chēng)為螺旋斜軋。

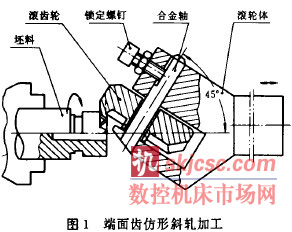

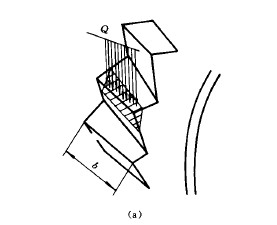

我們從國外引進的端麵齒加工工藝與上述三種方法均不相同。它所采用(yòng)的方法是使坯(pī)料軸(zhóu)線與滾齒輪軸線呈45 “的交角, 滾輪體水平進給, 由坯料(liào)帶動滾齒輪旋轉, 靠滾齒輪(lún)的齒形仿製出坯料(liào)的端麵齒。這種技術(shù)稱為(wéi)仿形斜軋較為合適(shì)。詳見圖1 。

在端麵齒仿形斜(xié)軋加工過(guò)程中(zhōng), 滾齒輪一點點向坯料(liào)吃進, 使坯料受(shòu)到不斷的重複(fù)加壓(yā)而成(chéng)形(xíng)。滾齒輪與坯(pī)料的接觸麵很小,當然其變形力也就較小, 而坯料在加工(gōng)過程中所(suǒ)要求的變形率卻(què)很高, 這是一個矛盾。滾齒成形的優點在於它(tā)屬於(yú)無切削加工, 因此材料利(lì)用率高, 可(kě)在坯件上獲得連續性纖維組織, 使滾齒過程中的軋壓(yā)部(bù)位(wèi)的強度增高。另外, 在滾(gǔn)齒過程中滾齒輪旋轉平穩, 所產(chǎn)生的工作噪音和振動都較小。不過, 為散(sàn)除變形熱, 滾齒的(de)整個(gè)過程中要不(bú)斷地加注冷卻潤滑液。

2. 2 滾齒成形的(de)工藝參數所用機床(chuáng):

In d e x B6 o 滾製鋁件用,

In d e x G E 4 2 滾製各種材料件用;切削速度v :

鋁1 8 0 m / m in ,

鋼, 不鏽鋼6 ~ 1 2 m / m in ;

進給量(走刀量)S : 0. 0 4 m m /r;

滾齒外徑(jìng)D : 為圖紙最終直徑, + 0. 10 m m ;

精車端麵齒時內外徑的走刀(dāo)次數2次(精車的目的是防止毛刺向齒槽內側倒(dǎo)進, 在工藝上要求無毛刺)。

2. 3 滾齒成形運動

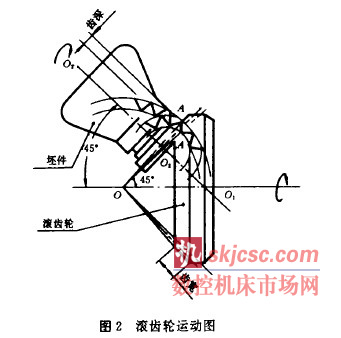

如圖2 所(suǒ)示, 在滾齒過程中, 坯件與滾輪軸線的交角為45 “ 。坯件為主(zhǔ)動件, 其回轉軸線為0 2 0 2 , ; 滾齒輪為從動件, 其(qí)回轉軸線為以〕, 。坯件與滾齒輪的公共交線為A A , (實際為(wéi)一平麵)。傳動比為

![]()

滾齒輪的齒形尺寸沿A 刃向頂點O 成正比例減小。在齒的滾軋(zhá)過程中, 滾齒輪上的各點距頂點O 的距離保持不變。故其齒形可在O A 及O A 的扇(shàn)麵上畫出。坯件(jiàn)沿軸0 2 0 : ‘回轉, 端麵齒上的(de)各點距頂點O 的距(jù)離保持不變。坯件的齒形可在0 2A 及0 2刃(rèn)的扇麵上畫出。坯件與滾齒輪之(zhī)間的展成運動是複雜的。

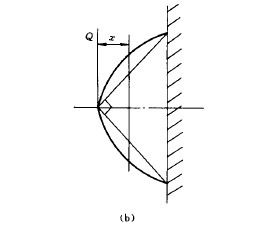

2. 4 滾齒輪(lún)受力圖

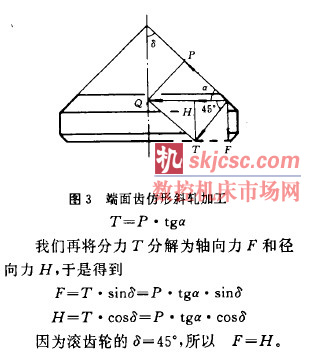

滾(gǔn)齒成形力Q 可分解為圓周力屍和分力T, 見圖3 。

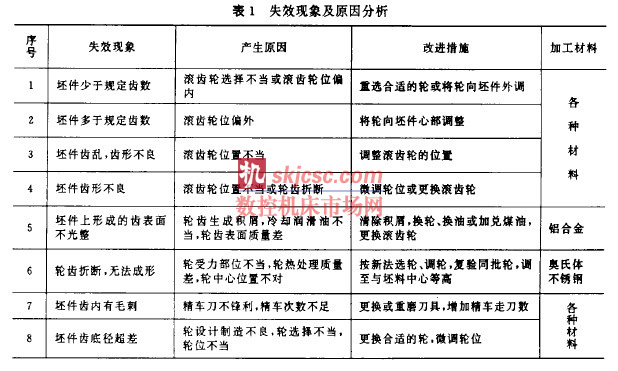

2. 5 滾齒成形失效現象(xiàng)、產生(shēng)原因及改正措施

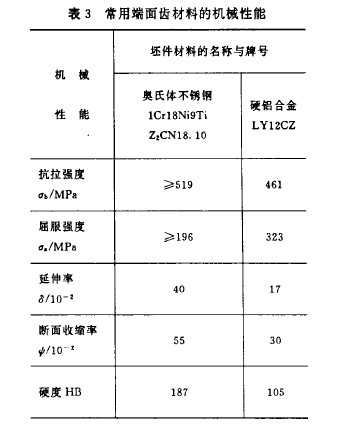

2. 6 用等強度梁理論分析(xī)滾齒輪(lún)斷齒

原因在機械結構中采用變剖麵梁, 使其在載荷作用下的任一剖麵邊緣上的正應力均等於材料的許用應力, 這種梁(liáng)稱為等強度梁。

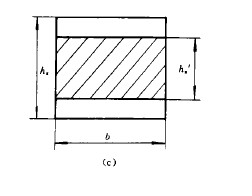

假設旋軋成形的全部載荷均由一個齒來承擔, 而且滾齒輪沿截麵為齒厚(hòu)b 的不變的矩(jǔ)形, 則滾齒輪受力的情況可以簡化為(wéi)一個受集中的力Q 作用的懸臂梁, 見圖4。

圖(tú)4 端麵齒的受力(lì)分析

此時, 按等強度條件, 則齒寬hx 沿齒(chǐ)高

由公式( l) 可知, 按等強度條(tiáo)件, 齒寬h x 與距齒頂距離X 應呈拋物線形變化。滾齒輪的輪齒形狀是頂角為90。的直(zhí)角等腰三角形。滾齒高hx , 一ZX 。由此可(kě)見, 除齒頂與齒根三點與等強(qiáng)度拋物線重合外, 滾齒輪齒形上的其餘各點均呈強度條件不足狀態。

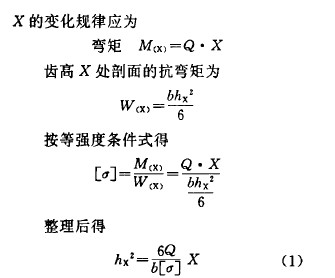

2. 7 奧氏體不鏽鋼材料特性對斷齒的影響常(cháng)用於(yú)加(jiā)工(gōng)端(duān)麵齒的材料的機械性能見(jiàn)表3 .

鋁合金件(jiàn)滾齒, 隻要(yào)滾齒輪的選擇恰當、調整合理, 則坯件滾齒的成形良好。國產滾齒輪加工出的齒不錯, 滾齒輪本身的壽命也相當長。奧(ào)氏體不鏽鋼無磁性, 韌性與塑性值均甚高, 無法通過(guò)熱處理相變使(shǐ)其強化, 但確可以通過冷加(jiā)工使其(qí)強化。

在仿形斜軋過程中, 奧氏(shì)體不鏽鋼經滾齒輪不斷衝軋(zhá)而產生塑性變(biàn)形。連(lián)續脈動的(de)旋軋使變形區逐漸強化, 表麵硬度增高, 使(shǐ)得(dé)滾齒輪輪齒的成形(xíng)載荷(hé)Q 也逐漸增加,見圖4 。滾齒輪齒的強度(dù)並不(bú)很大(dà), 一旦內應(yīng)力大於許用應力就會出現輪齒的連續折斷。這一現象(xiàng)充分解釋了為什麽用(yòng)同一(yī)滾齒輪在對鋁件進(jìn)行仿(fǎng)形加工時表現得工作良好和壽命(mìng)很長, 而一旦用來加工不鏽鋼件時滾齒便紛紛(fēn)折斷。

2. 8 輪齒折(shé)斷(duàn)的主要原因之一(yī)是脈動循環應力

滾齒輪在(zài)對坯件進行仿形斜軋時, 輪齒所承受的是脈動循環載荷。這種交變載荷在輪齒上產生交變(biàn)應力。在對(duì)鋁合金(jīn)進行(háng)滾齒成形時, 因(yīn)其成形力小, 所產生的交變應(yīng)力相應地也小。而在滾製不鏽鋼件時, 因其成形力大, 而且這一成形力隨變形(xíng)區(qū)的強化(huà)而不斷增大, 輪齒內所產生的交變應力也相應地增大, 從而在(zài)滾齒輪輪齒強度(dù)薄弱的部位出(chū)現裂紋。裂紋隨加(jiā)工時間的增加而逐漸擴展, 直至輪齒驟(zhòu)然(rán)折斷。在(zài)生產實踐中, 這(zhè)樣的情(qíng)形是常見的: 在料、機床、刀具(jù)不變的情況下, 加(jiā)工前一個零(líng)件時滾齒輪的齒形尚未發(fā)現損傷, 而加工完下一個零件時, 輪齒就全部打光(guāng)了。這(zhè)是脈動循環應力的累積所致。

2. 9 進口的滾齒輪在(zài)設計上有問題生產(chǎn)實踐證明, 用進口的滾齒輪加工不鏽鋼端麵齒並不理想。

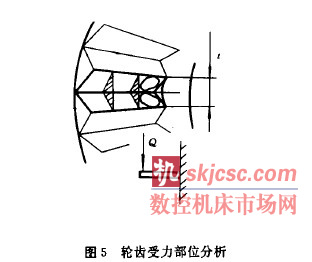

間題在於這種設計方法以坯件端麵齒小徑處的節距作為設計和製(zhì)造滾齒輪的基(jī)準節距。

這樣的滾齒輪的實際受力部位在輪齒內(nèi)端(duān), 見圖5 。輪齒橫截麵積具有向心部逐漸縮小的特點, 故齒內端部位(wèi)的橫截麵積最小, 此(cǐ)處的承載能(néng)力當然也(yě)最(zuì)差(可將輪齒受力情況簡化為懸臂梁來做分(fèn)析、

另外, 這種設計方法既沒有充分考慮鋁合金與奧氏體不鏽鋼材料特性上的(de)差異, 又沒有(yǒu)注意到(dào)零件結構上(shàng)的差異. 奧氏體(tǐ)不鏽鋼件塑性變(biàn)形區大, 對(duì)滾齒輪的強度要求要比加工鋁合金件高得多。我們何不(bú)用滾齒輪輪齒的中部乃至於其大端來仿形斜軋呢(ne)? 而這恰(qià)恰是增強滾(gǔn)齒輪強度的突(tū)破口。

2. 10 輪齒(chǐ)折斷的另一主要(yào)原因是其熱處理缺陷表2 中表明滾齒輪的熱處理缺陷是其失效的主要因素。

要想得到合格的端麵齒(chǐ), 滾齒輪的齒形務(wù)必是清棱清(qīng)角的。而眾(zhòng)所周知, 棱角處從來就是熱處理中最易產生缺陷的地方, 特別是(shì)輪(lún)齒(chǐ)內端更易產生裂紋、過燒(shāo)、脫碳、過脆等問題。這都將降低滾齒輪(lún)的使用壽命。因熱處理不當(dāng)而造成的滾齒輪失效占失效總數的4 % , 就充分說明了這一問題。

3 不鏽鋼端麵齒的(de)仿形斜(xié)軋加工方法

仿形(xíng)斜軋加工方法是我們(men)摸索出來的符(fú)合我國國(guó)情的滾齒輪設計方法(fǎ), 是不鏽(xiù)鋼端麵(miàn)齒加工的(de)訣竅。它的(de)成功為(wéi)完成國產化飛機配(pèi)套任(rèn)務提供了一(yī)個保證。

3. 1 工藝參數

所用機床:

In d e x B6 o 滾(gǔn)製鋁件用,

In d e x G E 4 2 滾製各種材料(liào)件用;切削(xuē)速(sù)度v :

鋁1 8 0 m / m in ,

鋼, 不鏽鋼6 ~ 1 2 m / m in ;

進給量(走刀量)S : 0. 0 4 m m /r;

滾齒外徑D : 為圖紙最終直徑, + 0. 10 m m ;

精車端麵齒時內外徑的走刀次數2次(精車的目的是防止毛刺向齒槽內側倒進, 在工藝上要求無毛刺)。

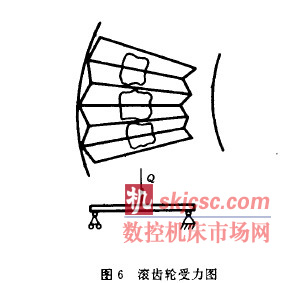

3. 2 調整要點

要成功地旋軋不(bú)鏽鋼端麵(miàn)齒必須提高滾齒輪的(de)輪齒強度。從這一(yī)論點出發, 提出了用輪齒中部旋軋(zhá)成形(xíng)的加工方法, 如圖6所示。

新的(de)滾齒輪的設計特點是(shì)特(tè)意加長輪(lún)齒長度, 使旋軋過程中的受力部位(wèi)由輪齒內端改為輪齒中部, 從而使受力狀況簡化(huà)成(chéng)為簡支梁狀況。這樣做顯然使輪齒的承載能力大大提高。

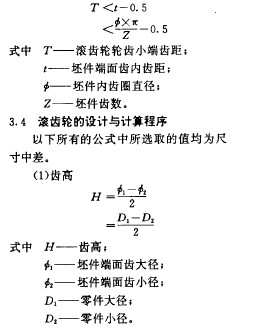

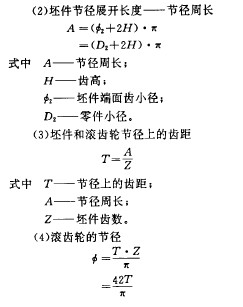

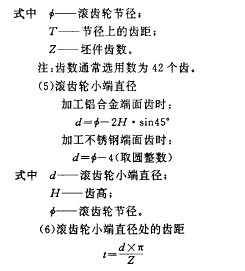

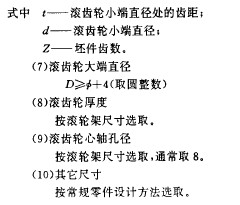

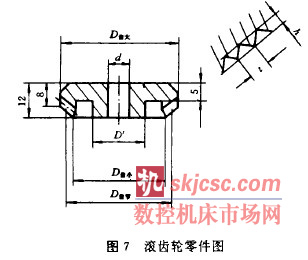

3. 3 滾齒輪的選取

選用新的滾齒輪的方法可表現為(wéi)如(rú)下

計算公式:

3. 5 滾齒輪材料

滾齒(chǐ)輪材料(liào)的選取是一個十分(fèn)重要的問題(tí). 國外推(tuī)薦使用的材料為A. R. 5.高速鋼, 其牌(pái)號為Z 8 0W K 18 -10 , 熱處理後的硬度為H R C 60 -6 2.加工不(bú)鏽鋼端麵齒時, 滾齒輪的工作條件十分惡劣, 因(yīn)而它所用的材料更應慎重選擇。一般地說, 製造滾齒輪的材料應具有熱處理變形小、硬(yìng)度高、抗衝擊韌性(xìng)好、耐疲勞(láo)等(děng)特性. 在製造工藝上則要求齒(chǐ)形均勻(yún)、表麵光潔度好, 不應有表2 中所羅列的各種缺陷。

3. 6 實際應用效果(guǒ)

我們用(yòng)新方法成功地加工了多種規格的端麵齒, 並組織批量生(shēng)產, 一次(cì)交驗合格率達1 0 0%, 結束(shù)了我們不(bú)能(néng)正常生產不(bú)鏽鋼尾部附件的曆史。

用新方法加工不鏽鋼端麵齒時, 滾齒輪的壽(shòu)命大大提高, 不僅進口輪的壽命提高5~ 10 倍, 而且可(kě)以用國產輪來加工不鏽鋼端麵齒零件。合格的產品向人們表明, 國產輪(lún)同樣能加工出優良產品(pǐn)。這不僅降低了成本, 而且解除了(le)對進口滾齒(chǐ)輪的依賴。

采用新的調整方法還加寬了滾齒輪的適應範圍, 同一個滾(gǔn)齒輪可以用來加工多種尺寸的零件. 因輪(lún)齒加長, 滾輪壽命也相應提高。除此而外, 尚(shàng)可(kě)用它來加工其它零件,效果同樣令人滿意。

4 結束語

我們在加工不鏽鋼(gāng)端麵齒方麵取得了一些成績, 但是這項研究尚(shàng)未徹底完成。用這種仿形斜(xié)軋技術來滾齒(chǐ), 雖具有應用靈活的特點, 但它(tā)最適合的是小批量多(duō)品種的生產方式。大批量生產中究竟采用什(shí)麽加工方式更理想、更經濟、更方便, 尚待我們作進一步的(de)研究。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com