1 引言

奧氏體(tǐ)不鏽鋼具有(yǒu)優良的機(jī)械性能, 良好的耐蝕能力、較突出的冷變形能力、無磁性, 因(yīn)此廣泛地應用於航空、航天、船舶及醫療器械(xiè)等(děng)領(lǐng)域。但是不鏽鋼的切(qiē)削加工性能比中碳鋼差得多(duō)。以45號碳鋼的切削加工性(xìng)作為100%, 而奧氏體不鏽鋼1C r18N i9T i的切(qiē)削加工性隻為40% 。不鏽鋼的切削(xuē)加工具有加工硬化嚴重、切削力大、切(qiē)削溫度高、不易斷屑、易粘刀、刀具易磨損等特點(diǎn), 給切削加工帶來很大困難。

圖1所示不鏽鋼管是某重點型號過濾器(qì)中的關鍵零件, 鋼管材料(liào)為1C r18N i9T,i 直徑為5 40mm, 厚度(dù)為2mm。要(yào)求在管壁(bì)上加工出直徑為5 0. 25+ 0. 060 mm的通孔, 孔(kǒng)間距一致。曾采用(yòng)鑽模加工, 由於鑽模蓋住零件表麵, 操作稍有不慎就會造成小孔漏鑽(zuàn), 同時鑽(zuàn)頭伸出較長, 剛性差、易折斷, 造成零件報廢。從工藝過程還可以看出, 不鏽鋼群孔去毛刺也(yě)非常難,也是個關鍵。為了解決上述問題, 必須選擇新的工藝方(fāng)法。

到目前為止, 除了用(yòng)傳統的機械鑽削方法加(jiā)工孔外, 常用的還有以下幾種特殊工藝方法: 激光、電火花(huā)及電化學鑽孔等。各種不同的加(jiā)工方法(fǎ)各具特色、各有所長(zhǎng), 也各有其不足之處。但是與其它加工方法相比, 激光打孔具有很明顯(xiǎn)的優勢。激光加工靈活、成本低、不需在(zài)真空室中進行(háng), 加工(gōng)速度快、效率高(gāo), 打孔孔徑小、無接觸、打孔深徑(jìng)比高, 可加工任意材料、環保等(děng), 是未來打孔(kǒng)的發展方向[ 1 ] 。激光加工(gōng)微孔的應用已經非常(cháng)廣泛, 目前成為(wéi)一種在(zài)工業中最有效的加工方法之一[ 2- 4] 。由於激光打(dǎ)孔過程(chéng)影響因素複雜, 如果參數與工藝條件選取(qǔ)不當, 孔的精(jīng)度及孔徑大小就(jiù)難(nán)以達到確定的要求。因此, 本文通過實驗研究了激光參數與工藝條件對激光在奧氏體不鏽鋼管上打孔精度的影響。

2 激光打(dǎ)孔試驗

本實(shí)驗采用如圖2所示(shì)的(de)華中科技大學激光科技有限公司生產的LW300 型N d: YAG 固體脈衝激光器。其最大脈(mò)衝頻率為500H z, 采用平- 平腔型,每單脈衝輸出能量為0. 1~ 3. 5J, 自由振蕩脈衝寬度為0. 1~ 20m s。采用在相紙上(shàng)打(dǎ)光斑的方(fāng)法來測量激光的光束質量。采用常規的Nd: YAG激(jī)光打孔機加工微細孔時, 普遍采用減小聚焦透鏡焦距f的方法, 但微(wēi)孔的直徑一般在0. 1 ~ 0. 5mm 的範圍內,進(jìn)一步(bù)減小f ( f< 20mm )是不利的。因為在打孔時噴(pēn)濺物容易汙染鏡頭的保(bǎo)護介質(如玻璃片) , 同時(shí)在偏離焦點時光束發散較大, 這給工件的安裝和調節也帶來一定困難。本實驗裝置的聚焦透(tòu)鏡焦距為25mm, 可有效保護(hù)激光鏡頭和減小因(yīn)離焦(jiāo)量(liàng)大而導致的發散角的擴大。

2. 1 激光脈衝能(néng)量對孔(kǒng)深和孔徑的影響

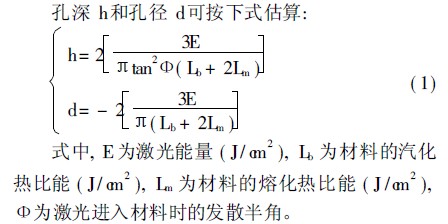

對於一套選定的光學(xué)係統來說, 焦平麵上的激光光斑(bān)直徑的大小是由作為工作物質(zhì)的激光棒和光(guāng)學係統的係統參數決定的。激光束焦點處能量密(mì)度的變化完全依賴於激光器輸出(chū)的脈衝能量(liàng)的變(biàn)化,故通(tōng)常孔深和孔徑的變化主要通過改變脈衝能量來實現。被加工點材料的(de)熔化和蒸發是形成孔的兩個基本要素, 孔深的增加主要靠蒸發, 而孔徑的增加則主要靠孔壁上材料的熔化和(hé)利用剩餘蒸發壓力對熔融狀物質的排(pái)除。當激光功率(lǜ)很高時, 物質(zhì)的蒸(zhēng)發將占材料去除的絕大(dà)部分, 而熱傳導引(yǐn)起的能量損失可(kě)以忽略不計(jì), 激(jī)光脈衝能量(liàng)幾(jǐ)乎全部用於對材料的破壞和蒸發去除。首先依據下式對在直徑為5 40mm 的(de)1Cr18N i9T i 奧氏體不鏽鋼管上(shàng)鑽5 0. 5+ 0. 060 mm 的孔所需激光能量作一大致估計。

因同一種材料的Lm 和Lb 是固定(dìng)的, 所以, 由上式可以看出, 打孔的深(shēn)度和孔徑的大小與激(jī)光的能量(liàng)密切相關, 通(tōng)過改變激光的能量可以獲得所需(xū)打孔深度和(hé)直徑。對於1C r18N i9T i奧氏體不鏽鋼, Lm= 3. 5 @ 104 J/cm2; Lb = 6. 3 @ 104 J/ cm2。將d、Lm、Lb代入式( 1)中, 求得E = 17. 4J。這個能量是鑽直徑(jìng)為5 0. 25mm 的孔(kǒng)深度達2mm所需的總能量。對於脈衝激光來說, 這個能量由三個參數確定: 脈衝頻率、脈衝寬度(dù)和單脈衝峰值功率。

它們之間(jiān)的關係為:

E= f×w × P ( 2)

上式中, f- 脈衝頻率; w - 脈衝寬度; P- 單脈衝峰(fēng)值功率。

可以(yǐ)說, 這三個參(cān)數(shù)是影響激光打孔的關鍵因素, 如果參數選取(qǔ)不(bú)當(dāng), 加工出的孔其孔壁光潔度差, 有錐度, 特別是在孔壁(bì)上產生再鑄層。這些都要影響(xiǎng)小孔的(de)加工精度和質量。

激光焊接機有三個(gè)參數可調: 電流大小、脈衝寬度和(hé)脈衝頻率。在實際鑽孔(kǒng)過程中, 首先通過(guò)調整電流大小來調整單脈衝激光能量, 又由於(yú)單脈衝能(néng)量:

Ep = w × P ( 3)

在脈衝激(jī)光輻射作用下, 當激光功率密度(dù)達到某一值時, 在一定的時(shí)間間隔(gé)內, 金屬表麵將達到沸騰溫度, 並開始強烈(liè)地氣化。熱波(bō)和氣化波將向金屬深處傳播, 軸向(xiàng)和徑向熱傳導形成了一個熔融層,孔底蒸發時所形成的反衝(chōng)脈(mò)衝將(jiāng)此融熔層沿著孔壁排出。為此, 必須有足夠的蒸(zhēng)發速率。而(ér)這要取(qǔ)決(jué)於激光峰值功率(lǜ)密(mì)度的大小。功率密度太小, 由於熱傳導, 能量損(sǔn)耗(hào)變(biàn)大(dà), 熱波的速度顯著地高於氣化波(bō)的速度, 所產(chǎn)生的液體排不出去或不能完全排(pái)除出去; 功率密度太大, 入射的光(guāng)束會被產生的金屬蒸氣吸收, 從而使(shǐ)蒸氣過熱, 並把熱量和壓力衝擊傳到(dào)周圍材料中去。隻有在輻射(shè)強度適當時, 氣化速度可與加熱的速(sù)度相等, 才出現最佳的(de)能量傳輸和加工質(zhì)量。因此, 通過調整脈衝(chōng)寬度(dù)的大小, 來保(bǎo)證激光峰值功率密度必須要大於1C r18N i9T i奧氏體(tǐ)不鏽鋼汽化所需的功率(lǜ)密度。

2. 2 激光脈衝(chōng)寬度對打孔的影響

當激光脈衝功率一定時, 脈(mò)衝寬度的變化對孔深和孔徑的影響較大。這是由於孔深與脈衝寬度關係是受材料導熱率影響的。導熱性好的材料, 用很窄的脈衝寬度來打孔; 導熱性差的材料采用較長的脈衝寬度(dù)更為有(yǒu)利。孔深和直徑與脈衝寬度有明(míng)顯的依賴關係: 脈寬(kuān)在一(yī)定範圍內增加, 孔深增加, 而孔徑(jìng)有所減少。實驗證明, 縮短激光脈衝的長度可以提高激光(guāng)打孔的精度。脈寬越短, 加工小孔的質量越高。因此, 在能使材料汽化的前提下, 為了提高鑽孔的質量, 盡量縮短脈衝寬度。

綜合以上的理論分析, 再經試驗優化後, 本試驗中的(de)激光參數和鑽(zuàn)孔效果如表1 所示。由表1可知, 當選擇單脈衝(chōng)能量2. 7J、脈衝寬度0. 7 ms時, 所鑽的孔其孔徑和(hé)孔深基本上與實際鑽孔要求相接進(jìn)。

2. 3 輔助手段的采用

鑽孔過程中, 采用側吹氬氣作(zuò)為保護氣體(tǐ), 一方麵, 用來保護聚焦鏡頭及抑(yì)製光致等離子體的形成;另一方麵, 有利(lì)於清除氣化物質和飛(fēi)濺物(wù)。為獲得高精度(dù)的(de)孔, 激光打孔後, 用電化學腐蝕(shí)的附(fù)加方法進行精加工, 用(yòng)酸溶液消除孔內的金屬熔化物和毛刺(cì), 以提高(gāo)孔的圓度和光潔度(dù)。

3 結論

激光打(dǎ)孔是激光與材(cái)料(liào)相(xiàng)互作用的(de)極(jí)其複雜的熱物理過程, 影響激(jī)光打孔質量的主要因素有激光能量、脈衝寬度和脈衝頻(pín)率等。在這些參數(shù)中找出最優(yōu)的加(jiā)工(gōng)參數可(kě)以提高打孔的質量。實際上打孔質量(liàng)的好壞並不是由某(mǒu)一個工(gōng)藝參數決(jué)定的, 而是由這些參數(shù)相互匹(pǐ)配共同起作用的結果, 因此進行激光(guāng)加工工藝參數對打孔質量影響(xiǎng)的多因素分(fèn)析是很(hěn)有必要的。實驗證明先在激光鑽孔理論指導下參照所要鑽的孔確(què)定一個大概的激光參數, 然後再經實(shí)驗(yàn)優(yōu)化(huà), 按照優化(huà)後的激光參數來加工, 就能有效保證所加工孔的質量與(yǔ)精度。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com