炭/ 炭(tàn)複合材料是一種新型非金屬材料(liào), 該(gāi)材料高溫性(xìng)能穩定, 熱導性(xìng)高, 熱膨脹係數小, 摩擦係數大, 摩擦性能(néng)好, 強度好, 重量輕, 是一種優質的刹車材料[ 1~ 3] , 現國內(nèi)外廣泛使用炭/ 炭複合材料作為飛機機輪(lún)的刹車(chē)材料。但炭/ 炭複(fù)合材料生產周期長,製造成本高, 炭/ 炭(tàn)複合材料的內在結構與金(jīn)屬材料(liào)完全不同, 性能差別也相當大, 不同場合使用的炭/炭複合材料也不同, 對其機加工的方(fāng)法有很大區別(bié),對刀具的要求非常嚴格。

1 炭/ 炭複合材(cái)料刹車盤坯體製備和材料特性(xìng)

炭/ 炭複合材(cái)料毛坯是用炭纖維無緯布和炭纖維網胎(tāi)逐層鋪放後針刺(cì)形成炭氈體(tǐ), 毛(máo)坯氈體的密度一般在0155~ 016 g/ cm3 之間。然後通過反複多次化學氣相沉積(jī)( 簡稱CVD) 、石墨化、浸漬等增密工藝和性能處(chù)理工藝, 使氈體的密度和性能達到使(shǐ)用要求(qiú)。為了提高增密工藝(yì)的效(xiào)果, 在增密過程中要多次進行機(jī)械加工, 去掉坯體外部的比較致密的硬皮塗層, 進一步打開坯體的孔隙。不同的產品增密工藝略有不同。一般要求炭/ 炭坯體的密(mì)度(dù)達(dá)到1175~ 1185 g/ cm3 之間才認為是合格的刹車盤產品[ 4~ 7] 。

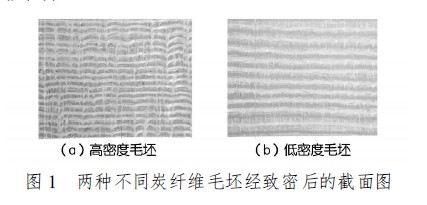

坯體製成(chéng)後, 炭纖維(wéi)層(céng)與層之間的連接(jiē)除了垂直(zhí)方向的針刺纖維外, 主(zhǔ)要(yào)是依靠CVD、浸漬增密工藝後生成的結構炭來連接, 增密(mì)後(hòu)生成新的結(jié)構炭,這種新的結構炭把炭纖維層與層緊密地結合在一起(qǐ)。兩種不同的炭纖維毛坯在增密過程完成後, 其截麵結構如圖1 所示, 從

圖1 兩種不同炭纖維毛坯經致密後的截麵圖(tú)增密工藝(yì)和性能處理工藝完成後, 材料的機械強度和性能(néng)才能達到使用要求(qiú), 一般(bān)機輪炭/ 炭複合材料刹車盤(pán)縱向抗壓強度150~ 200 MPa, 抗彎強度80~ 100 MPa, 抗剪強(qiáng)度(dù)8 ~ 12 MPa, 靜摩擦係數0112~ 0115 左右, 動摩擦(cā)係數013~ 014 左右。炭/炭(tàn)複合材料的剛性較好, 材質表現(xiàn)硬而脆, 不能承受硬物碰撞(zhuàng), 硬物一(yī)碰就會出現(xiàn)碎裂與缺(quē)口, 一不小心, 很容(róng)易碰壞工件, 引起產品報廢。

2 機(jī)輪對(duì)炭/ 炭刹車盤的齧合要(yào)求

飛(fēi)機機輪的輪轂和傳力筒分別與刹車(chē)盤的動盤與靜盤相齧合, 飛機在降落時(shí)的動能(néng)通過機輪傳(chuán)遞給動盤, 在側向力(lì)的作用下(xià)動盤壓緊靜(jìng)盤, 通過動盤與靜盤相對運動產生摩擦力矩, 從而慢慢消耗飛機著陸時的慣性動能, 運行規定的距離後消耗完飛機的動能而使飛機停下來。飛機(jī)的動能傳遞完全(quán)依(yī)靠動盤和靜盤的齧合(hé)齒來完成的。炭/ 炭材料刹(shā)車盤的機械強度相對金屬刹車盤來說要低得多, 一般來(lái)說(shuō), 金屬刹車盤的機械強度很容(róng)易(yì)滿足刹車力矩的要求, 炭/ 炭複合材料刹車盤對刹車力矩要通過嚴格的計(jì)算, 合理的結構設(shè)計和精密的機加工, 才能保證足夠機械強(qiáng)度。

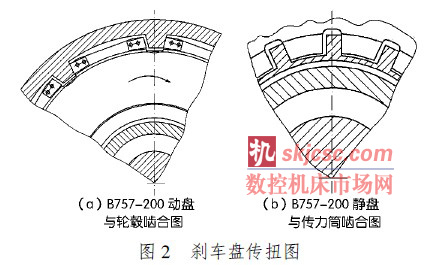

現以B757- 200 型刹車副為例, 根據使用要求,飛機最大刹車力矩為79 680 Nm, 整個的力矩分別由(yóu)動(dòng)盤和靜盤齧合齒來傳遞, 如圖(tú)2 所示, B757-200 型刹車機組共有8 套刹車副, 每套(tào)刹車副有4 個(gè)動盤(pán)、5 個(gè)靜盤, 每個(gè)動盤9 個齧合齒, 每個靜盤有15 個齧合齒(chǐ)。動盤共有8 @ 4 @ 9= 288 個(gè)齧合齒, 這288 個齧合齒要傳遞全部的刹車力矩, 平均每個齧合(hé)齒傳遞力矩是276 Nm, 如果加工誤(wù)差大, 所有齧合齒不(bú)能同時與輪轂齧合, 不是全部的齧合齒受力, 所齧合的(de)部分齒同樣傳遞全部力矩, 如沒有足夠多的齒共同齧合傳遞力矩的話, 加之(zhī)炭/ 炭複合材料(liào)是硬脆性材料(liào), 剛度大不易變形, 那麽這部分傳遞扭矩的齧合齒很可能(néng)就(jiù)會承受不(bú)了負載而折斷或(huò)壓碎。所以對(duì)炭/ 炭刹車盤的齧合要注意如下幾(jǐ)點:

1.炭/ 炭刹車盤齧合齒的分度和齒形加工一定要準確, 盡量使更多的齧合齒能處於工作狀態。

2. 動盤與輪轂、靜盤與傳力筒齧合齒之間(jiān)的間隙(xì)要在(zài)一定範圍內, 間隙(xì)太小引起裝配困(kùn)難, 太大又會引起(qǐ)衝擊, 不管動盤還是靜盤, 齒齧合槽一定要控製在一定精度範圍(wéi)。

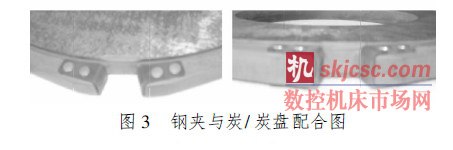

3. B757- 200 動盤在傳扭(niǔ)時(shí), 為了使(shǐ)衝擊力不直接(jiē)衝擊炭/ 炭材料(liào)本體, 采(cǎi)用了(le)鋼夾作為襯墊, 鋼夾與炭/ 炭盤配合(hé)如圖3 所示(shì), 鋼(gāng)夾用兩鉚釘固定,齒槽寬、兩鉚釘(dìng)孔(kǒng)的位置(zhì)有一定精度要求, 否則鋼夾(jiá)不易裝配或鋼夾與刹車盤本體間隙太大, 傳力時鉚(mǎo)釘直接受力容易折斷(duàn), 這都是運行(háng)中(zhōng)不允許(xǔ)的。

3 齒形加工的可靠性分析

3.1 刀具的選用

炭/ 炭複合材料是磨擦性能很好的材料, 這在機輪刹車盤的使用上有很好的效(xiào)果, 但在機加工過程中刀具(jù)磨損非常嚴重, 合理選用機加工刀具(jù)很重要,既(jì)要保證工件質量, 又要提高加(jiā)工效率, 幾種材料的刀具試(shì)用比較如下:

1. 高速鋼刀具。用高(gāo)速鋼加工炭/ 炭複合材料很快就將刀(dāo)具的(de)刀鋒磨(mó)掉, 操作人員要頻繁磨刀, 工作效(xiào)率太低。

2. 陶瓷刀具。陶瓷刀具的硬度、耐(nài)磨性能夠適(shì)應加工炭/ 炭複合材料的要求, 但是由於陶瓷主要成分是Al2O3, 炭與Al2O3 在高溫易發(fā)生反應, 機加工時會產生(shēng)局部高溫(wēn), 特別是沒有經過石墨(mò)化處理的(de)炭/ 炭材料, 刀尖處溫度很高, 呈現紅色, 極易與Al2O3 發生反應, 影響炭/ 炭材(cái)料(liào)表麵質量。

3. 金鋼石刀(dāo)具。金鋼石刀(dāo)具硬度加工炭/ 炭複合材料(liào)比(bǐ)較合適, 所以車加工選用金剛石刀具, 金(jīn)剛石的本體是炭元素, 與炭/ 炭材料在高溫下不會發生反應, 是(shì)一種比(bǐ)較理想的刀具材料(liào)。

4. 硬質合金刀具。硬質合金刀具加工炭/ 炭材料比不上金(jīn)剛(gāng)石(shí), 但比鋒鋼刀具好很多, 如加工刹車盤的齧合齒, 采用金剛石銑刀成本太高, 使用壽命也不長, 選用硬質合金銑刀, 加工磨損後采用調整刀偏的方法保證齧合齒的精度。

3.2 加工齧合齒分度的要求

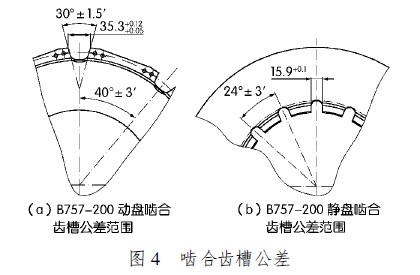

文(wén)章已對炭/ 炭複合材料的性能, 機輪與(yǔ)炭/ 炭刹(shā)車盤的(de)齧合(hé)要求作了介紹, 炭/ 炭複合材料刹車盤齧合齒的加工, 主要是齧合齒的分度與齒形加工, 齒的分度(dù)主要是靠機床本身的分度精度來保證。購買、選用機床要(yào)考慮機床加工精度等級, 一般情況下, 機床工作狀態正常, 能(néng)夠滿足刹車盤齧合齒分(fèn)度(dù)精度要求, B757- 200 齧合齒槽公差(chà)如圖4 所示, 由而(ér)選(xuǎn)用的機床精度可(kě)以達到? 012c, 完全可以滿足刹車盤的(de)要求(qiú)。

3.3 齒形加工

炭/ 炭複合材(cái)料在厚度方向層次明顯, 層與層之間的結合力是靠垂直針刺(cì)炭纖維與增密後結構炭所連接的, 粘合力不一定非常(cháng)牢固, 加工時盡量采用徑向進刀的方法, 就是刀具沿著炭/ 炭纖維徑向運(yùn)動,這樣可防止損(sǔn)傷炭/ 炭(tàn)纖維層(céng)與層之間的結合。

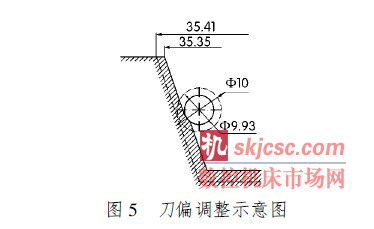

出於成本的考慮, B757- 200 刹(shā)車盤齧合齒的加工采用了硬質合金(jīn)銑刀, 在加工齒廓線時選用兩(liǎng)把銑刀, 第一步粗銑刹車(chē)盤的(de)齒廓線, 第二步(bù)精銑齒廓線, 粗銑刀的磨損對齒廓線精度影響可以忽略不計(jì), 但(dàn)精銑刀的磨損對齒(chǐ)廓型狀公差關係很(hěn)大, 如采用5 10 的銑刀精銑炭/ 炭盤齒廓線就必(bì)須考慮銑刀的(de)磨損, 同一把銑刀工作一段時間後由於(yú)磨損, 銑刀直徑就會變得越(yuè)來越小。但炭/ 炭盤齒廓精度控製在一定的公差範圍(wéi)之內, 表示B757- 200 刹車盤動盤和靜盤齒廓尺寸精度(dù)範圍如圖4 所示。銑刀(dāo)磨(mó)損(sǔn)情況以加工B575- 200 動盤齒槽為例列於表(biǎo)1, 刀偏示意圖如圖5 所(suǒ)示。

由表1 和圖5 可以看出, 當加(jiā)工60 件炭/ 炭盤(pán)之後, 銑刀的磨損比較嚴重, 加工出的齒槽快達到允許(xǔ)公差的極限, 在這種情況下, 就必須調整刀偏, 有些比(bǐ)較先進的機(jī)床, 可以自動檢(jiǎn)測刀(dāo)具的磨損量, 自

動調整刀偏的參數, 對一般不能自動檢測刀具磨損的機床, 要根據材料的特性, 摸索出在加工該種材料的情況下刀具磨損速度, 以便及時人工掌握刀具磨損, 調整刀偏, 保證加工工件在允許的公差範圍以內, 齧合齒加工實況如(rú)圖6 所示。

4 結束語

炭/ 炭複合(hé)材料在(zài)我國還剛開(kāi)始使(shǐ)用, 對這(zhè)種材料機加工方法還(hái)有許多工作要做, 通過這幾年的試驗和生產實踐, 初步掌握了炭/ 炭複合材料的(de)機械性能和機加工工藝, 摸索了一些經驗, 生產出了多種(zhǒng)不同炭/ 炭複合(hé)材料產品(pǐn), 並已(yǐ)成功地(dì)使(shǐ)用在航空、航天及民用等領域, 但如何進一步節省加工成本, 提高加工(gōng)效(xiào)率, 合理使用刀具等方(fāng)麵, 還有待進一步探索和研究, 以使炭/ 炭(tàn)複合(hé)材料在更多的領域得到應用。

如果您有機床(chuáng)行(háng)業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com