1 發動機曲軸加工技術現狀

發動機曲軸生產線存在較多的是陳舊生產(chǎn)線。陳舊生產線主要由普通機床和專用機床組成, 生產效率和自動化程度較低, 粗加工是沿(yán)用20 世紀70 年代以前就盛行的車削方法, 采(cǎi)用多(duō)刀車床車削曲軸主軸頸(jǐng)及連杆軸頸, 工序質量(liàng)穩定性差, 容易產生較大的加工應力, 難以達到合理的加工餘量。采用(yòng)的刀具材料是高速鋼和普通硬質合金。一般精加工采用MQ8260 等普通曲軸磨床粗(cū)磨半精磨精磨拋光(guāng), 通(tōng)常靠手(shǒu)工操作(zuò), 加工質量(liàng)不穩定, 尺寸一致性差。陳舊生產線一個主要的特點就是普通設備太多, 按加工球墨鑄鐵曲軸來算, 一條生(shēng)產線35~ 40 台設備(bèi), 生產效(xiào)率完全是靠(kào)多台設備(bèi)分解工序和餘量來提高的。

2高效加工技術應用狀況

當今的汽車發動機製造技術正朝著高速、智能、複合、環保方麵發展, 其發展特點是競爭加劇(jù), 如(rú)何能不斷提高生產效率、降低製(zhì)造成本, 以具有競(jìng)爭(zhēng)力(lì)的價格向客戶提供高質量的產品, 及時(shí)滿足用戶日益增長的需(xū)求, 成為各企(qǐ)業共同關注的焦點。發動機生產的柔性化要求提高, 要求能夠(gòu)根據(jù)市場(chǎng)的需求及時推出新的(de)產品或轉換新(xīn)的型號生產, 當市(shì)場對某種產品有需求(qiú)時必須抓住機遇生產出足夠滿足(zú)市場需要的產品。發動機製造中有大(dà)量零部件需要進行切削加工, 具有技術密集程度(dù)高、生產批量大、製造節拍快(kuài)的特征。發動機製造(zào)中(zhōng)使用(yòng)的(de)刀(dāo)具不僅要(yào)求其切削性能好、工(gōng)作壽命長, 還要求其具有高度的穩定性, 同時還要具(jù)有很高的性能價格比。金屬切削和刀具(jù)技(jì)術作為機械加工工藝環節中(zhōng)最活躍的因素, 成為提高生產效率和加工質量、降低製造成本(běn)的關鍵技術之一。

正是基於(yú)以上情況, 在(zài)進入21 世紀以來, 高效加(jiā)工(gōng)技術及汽車裝備製造業得到了迅速的應用, 生產效率得到了很大的(de)提高, 發(fā)動機曲軸生(shēng)產線生產設備數量正急劇減少。筆者曾在一轎車發動機曲軸生產線看到, 全(quán)線設備( 包括熱處理、表麵強化) 僅有13 台設備左右,產品周轉線短, 加工效率高, 易於質量管理。

20 世紀(jì)80 年代後期, 德國BOEHRINGER 公司和HELLER 公司開發出了完善的曲軸車- 車拉(lā)機床, 該加工工藝是(shì)將(jiāng)曲軸車削工藝與曲(qǔ)軸車拉工藝完美結(jié)合, 生產(chǎn)效率(lǜ)高, 加工精度好, 柔性強, 自動化程度高, 換刀時間短, 特別適合有沉割槽曲軸的加工, 加工後曲軸可直(zhí)接進(jìn)行精磨, 省去粗磨工(gōng)序。如(rú)圖1 所(suǒ)示的是曲軸車拉刀結構。

20 世紀90 年代中期國外又研發(fā)出來新型的數控高速曲軸外銑機床, 使曲軸粗(cū)加工工藝又上了一個新台階, 數控曲軸內銑與數控高速曲軸外銑對比,內銑存在以下缺點: 不容易對刀、切削速度較低( 通常小於160m/min) 、非切削時間較(jiào)長、機床投(tóu)資較多、工序循環時間較長, 但內銑用(yòng)來加工鍛鋼曲軸容易(yì)斷屑(xiè), 加工容易。圖2是曲軸(zhóu)內銑刀結構。而(ér)數控高速曲軸(zhóu)外銑有以下(xià)優點: 切削速度高( 可高達350 m/ min) 、切削時間較短、工序(xù)循環時間較短、切削力較小、工件溫升較(jiào)低、刀具壽命高、換刀次數(shù)少、加工(gōng)精度更高、柔性更好(hǎo)。數控高速外銑的缺點是不能加工軸(zhóu)向有沉割槽的曲軸, 圖3 和圖4 為曲軸高速外銑刀的結構及應用。

由以上可以看出, 曲軸粗(cū)加工比較流行的工藝是:主軸頸采用車拉工藝和高速外銑, 連(lián)杆頸采用(yòng)高(gāo)速外銑, 全部采用幹式切削。由於國外此(cǐ)類設備價格昂貴,

產品加工成(chéng)本很高, 國內一些機床生產廠家相繼開發(fā)出了數控曲軸車床、數控高速曲軸銑床, 數控曲軸車拉機床等專用機床。我公司購進6 台此類機床(chuáng), 不(bú)同質(zhì)量的刀片加工效果差異很大, 以數控高速曲軸銑床為例, 刀盤(pán)安裝(zhuāng)國產某硬質合金塗層刀具, 切削線速度80 ~120m/ min, 而且刀片消耗嚴重; 而換上山特(tè)維克可樂滿等優秀刀具製造上的專用塗層刀具, 其(qí)切(qiē)削速度可達200m/ min 左右, 而且刀片消耗總體較低(dī), 之所以達不到德國高速外銑的350m/ min 的線速度, 國產機床的性能影響(xiǎng)了刀(dāo)具效率的發揮。

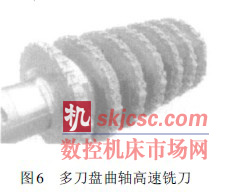

曲(qǔ)軸精加工采用國內數控磨床磨削情況已(yǐ)相當普遍, 產品加工精度已有相當程度的提(tí)高。為滿(mǎn)足曲軸日益提高的加(jiā)工要(yào)求, 對曲軸磨床提出了很高的要求。隨著現代驅動和控製技術、測量控製、CBN 立方氮化圖5 曲軸連杆頸隨動磨削(xuē)機理硼) 砂輪和先進的機床(chuáng)部(bù)件的應用, 為曲軸磨床的(de)高精度、高效磨削加工創造(zào)了條件。一種稱之為連杆頸隨動磨削工藝( 如圖(tú)5) 正是體現了(le)這些新技術綜合應用的具體成果。而這種隨動磨削工藝可顯著地提高曲(qǔ)軸連杆頸的磨削效率、加工(gōng)精度(dù)和加工柔性。在對連(lián)杆頸進行隨動磨削時, 曲軸以(yǐ)主(zhǔ)軸頸為軸線進行旋轉, 並在一次裝夾下磨削所有連杆頸。在磨削過程中, 磨頭實現往複(fù)擺動進給, 跟蹤著偏(piān)心回轉的連杆頸進行磨削加(jiā)工。實現(xiàn)隨動(dòng)磨削, X 軸除了(le)必須具有高(gāo)的動態(tài)性(xìng)能外, 還必須(xū)具有足夠的(de)跟蹤精(jīng)度, 以確保連杆頸所要求的形狀公差。CBN 砂(shā)輪的應用是實現(xiàn)連杆頸隨(suí)動磨削的重要條件。由於CBN 砂輪耐磨性高, 在磨削(xuē)過程(chéng)中砂輪(lún)的直徑幾乎是不變的(de), 一(yī)次修整可磨削600~ 800 條曲軸。CBN 砂輪可以采用很高的磨削速度, 在曲軸(zhóu)磨(mó)床上一(yī)般可采(cǎi)用高達120~ 140m/ s 的磨削速度, 有的甚至可更高些, 磨(mó)削效率很高。

3 複合加工技術應用狀況

提到複合加工技(jì)術, 就不得不提到複合(hé)加工機床,複合加工機床的定義也是隨時代變化的。過去將加工中心(xīn)稱為複合加工機床, 但因工(gōng)具交換加工的(de)品種受到限製(zhì), 而(ér)且也走不出切削(xuē)加工的領域, 現在已經(jīng)不再將(jiāng)一(yī)般的加(jiā)工中心稱之為複合加工機床了。複合機床應具(jù)有工序(xù)集成功能, 多種加工集成功能。從製造業所處的(de)環境看, 複合加工機床將一直是重點(diǎn)開發的(de)機床產品之一, 功能不斷擴大, 會向著 一台機床成為一個小工廠的方向邁進。

曲(qǔ)軸(zhóu)製造(zào)業複(fù)合加工技術也有了一定程度的應用,奧地利WFL 公(gōng)司生產的臥式車銑複合加工中心(xīn)具有一定的代表性。WFL 公司提出了“ 一次裝夾, 完全加工”的概念(niàn)。該係列的一種(zhǒng)M40G 車銑中心集成(chéng)了雙主軸(zhóu)車削(xuē)中心(xīn), 五軸(zhóu)加工中心, 深孔鏜、銑、鑽和三坐標功能於一身, 在一台具有雙主軸的車銑複合(hé)加工(gōng)中心上可以對曲軸進行完全加(jiā)工, 加工後的曲軸可直接轉入精加工工序。目前國內也推出(chū)了(le)類似的複合機床, 在CIMT2005上, 沈陽數(shù)控機床有限責任公(gōng)司展(zhǎn)出(chū)的CKZ80- 5 車銑加工中心就是(shì)一台複合機床。該機床代表了我國同類機床的最高水平。該機床五軸中(zhōng)X、Y、Z、B 軸采用直線(xiàn)光柵尺(chǐ)或圓度光柵(shān)尺檢測, 可實(shí)現閉環控製。該加工(gōng)中心備有48~ 96 工位刀庫可實現(xiàn)自(zì)動換刀, 一次裝夾可進行車、銑、鑽、鏜、攻螺紋等的加(jiā)工。

在曲軸精加工方(fāng)麵, 也(yě)出現了工序集成的CBN 數(shù)控磨床(chuáng), 即一次裝夾磨削全(quán)部曲(qǔ)軸主軸頸(jǐng)和連杆軸頸, 此類磨床一般(bān)配雙砂輪頭架。日本TOYADA 工機、德國勇克( JUNKER) 、德國NAXOS 等(děng)生產的此(cǐ)類數控磨床是比(bǐ)較成熟的設備。

4 刀具材料多樣化

切削刀具性能的提高為高(gāo)效(xiào)高速加工發展提供了可能性, 除了高速鋼、硬質合金以外, 超硬材料的發展起到了(le)重要的(de)作用。PCD、PCBN 為難加(jiā)工材料(liào)的切削(xuē)、幹切削、硬(yìng)切削等的加(jiā)工創造了條件。

為適應曲軸(zhóu)加工高速(sù)化、高效率、幹式切削的需(xū)求, 目前大量采用塗層刀具, 塗層的材料, 從TiN 發展為A12O3、TiC、ZrO2 等, 根據加工的要求, 為提高耐高溫的性能, 又發展了(le)TiCN、TiAlN、TiSiN、CrSiN 等。現在PVD ( 物理氣相(xiàng)沉積) 、CVD ( 化學氣(qì)相沉積) 技術不斷推陳出新, 由單層(céng)發展成多層、千層、複合塗層(céng), 現在又發(fā)展成納米塗層; 深油孔的加工采用槍鑽加工代替(tì)普通加長高速鋼(gāng)鑽頭, 鑽孔和攻螺紋用硬質合金(jīn)材料來代替過去的(de)高速鋼材料。目前曲軸的精(jīng)加工也漸漸開始使用CBN 砂輪加工, CBN 砂輪價格昂貴, 但由於加工效率和壽命(mìng)長, 分攤到每個工件上的刀具費用反而比采用價(jià)格低(dī)廉的普通砂(shā)輪的要低。據德國NAXOS 磨(mó)床廠的資料(liào), 采(cǎi)用CBN 砂輪加工時間通常可縮短50%, 而加工費用可節約50%以上。

為達到高(gāo)效加工的(de)目的, 還出現了組合式刀具和複合刀具, 以簡化工序、減少刀具數量、減少換刀時間和降低加工節拍時間, 現(xiàn)在, 還出現了鑽孔和螺紋加工(gōng)在一起(qǐ)的組(zǔ)合式刀具, 這種複合刀具的前部用於鑽孔, 緊接著是刀具的螺(luó)紋加工部分(fèn), 在螺(luó)紋底孔被鑽出來後,該刀具(jù)即進行(háng)螺紋的銑削加工, 僅用一把刀具即完成該孔的全部加工。

由於組合式刀(dāo)具的應用大大提高了生產效(xiào)率, 但也增加了非標準刀具的種類(lèi)和數量, 增加了對(duì)刀具管理的要求, 特別是在刀(dāo)具非正常消耗發生時, 增加了快速獲得替代刀具的困難和影響生產線正常生產的風險。因(yīn)此怎樣做到既能保(bǎo)證為獲得高的(de)生產率而大量采用複合刀具, 又能(néng)盡(jìn)可能地使刀具實現標準化, 就成(chéng)為刀具製造業和汽車製造業需要共(gòng)同關注和研究解決的問題。這需要製定一些相關的標準, 開發定向於平台的刀具, 建(jiàn)立一些標準的複合刀具(jù)結(jié)構。根據生產任務合理的組合(hé)或者變(biàn)換切削及功能模塊, 並在這種(zhǒng)複合刀具中盡可能地采用標準刀片, 以快速價廉地製造各(gè)種專用刀具, 這樣將(jiāng)會大大降(jiàng)低刀具製造(zào)、采購和庫(kù)存成本, 縮短刀具供貨時間, 並顯著提高出現刀具非正常消耗時的應急能(néng)力和快速響(xiǎng)應能力。

5 國(guó)內工具行業必須加快發展(zhǎn)

首先應(yīng)該看到, 中國工具業是落後於發動機製造業的, 發動機(jī)製(zhì)造(zào)先進設備(bèi)主(zhǔ)要依賴進口, 而(ér)國產刀具無法滿足進口設備的需要, 主要表現在中國工具(jù)業生產標準化、通(tōng)用化刀(dāo)具, 無法滿足汽車製(zhì)造業對高效刀具的需求(qiú)。當然工具業內部也有相當一(yī)部分企業努力追求技術進步, 使自己的產品和服(fú)務盡(jìn)快趕上現代製(zhì)造高速發展的需求。如株洲(zhōu)鑽石切(qiē)削刀(dāo)具股份有限公司在硬質(zhì)合金基體(tǐ)材料、塗層技術、刀具結構設計(jì)、刀片槽形開發等方麵取得了重(chóng)大突破; 東風汽車公司刃量具廠繼前幾年在國內率先開發成功具有國(guó)際先進水平的曲(qǔ)軸(zhóu)車拉刀之後, 2005 年又為文登天潤曲軸有限公司成功開發六拐曲軸高(gāo)速銑刀, 一次進刀( 工件旋(xuán)轉一周) 中同時完成七(qī)個主軸頸的銑削加工, 達到國際先進水(shuǐ)平, 如(rú)圖6 所(suǒ)示。

中國工具行業也存在較多的問(wèn)題, 主要是設計開發能力低、技術落後。技術開發還是停留在技術消化、測繪、仿製、實現國產化的低層次上, 沒有充分(fèn)掌(zhǎng)握設計技術; 生產管理(lǐ)和(hé)質量意識落後, 產品質量不穩定; 主(zhǔ)機(jī)廠(chǎng)配套工作力度不夠(gòu)。

提高切削效率是切(qiē)削技術進步的根本動力, 中國工具業應充分消化(huà)國內外切削技術發展的先進理念和最(zuì)新(xīn)技(jì)術成果, 結合我國國情探索發展中國切削技術和振興中國刀具產業的發展戰略, 最終做到中國(guó)刀具服務(wù)中國。

如果您有(yǒu)機床行業、企(qǐ)業相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com