近年來, 隨著運輸機械的發展, 柴油發動機的發展也上了一個新台階, 在滿足不(bú)同(tóng)配套(tào)對象對(duì)功率需(xū)求的同時(shí), 有大量的新品柴油機在誕生曲(qǔ)軸是柴油機的關(guān)鍵件之一, 其(qí)工作環境是在不斷變化的氣體壓力和慣性力條件下, 承受著強大的方向不斷變化著的彎矩及扭矩(jǔ), 同時進行長時間地工作(zuò)。因此, 其必(bì)須具備足夠的剛性和疲勞強度, 以及良好的耐磨性。由於鍛造速度慢和工藝複雜(zá), 且價格昂貴, 影響了大批量生產。

為了降低生(shēng)產成本, 圍繞曲軸可靠性的提高, 在運用高強度球墨鑄鐵替代45 鍛鋼、4 0Cr : 加(jiā)工強化技術方麵, 取得了(le)一定的新進展。下麵對球鐵曲軸目前使用(yòng)較多的新工藝作一簡述。

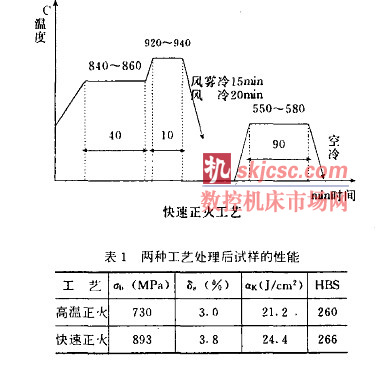

1.快速正火工藝

多少年來, 根據教科書和文獻資料推薦, 球墨鑄鐵曲軸正火一直采用傳統的完全奧(ào)氏體高溫正火工藝。該工藝加熱溫(wēn)度高, 處理時間長, 能耗大, 生產效率低,易產生過熱, 過燒等缺陷。為此(cǐ), 根(gēn)據生產條件, 對熱處理工藝參數進行了優選。運用正交試驗方法, 從煤耗、曲軸強度、塑性、衝(chōng)擊韌(rèn)性綜合考慮, 確定的球鐵曲軸快速正火工藝見圖。

由表1 可以(yǐ)看(kàn)出, 快速正火比完全奧氏體化高溫正火的杭拉強度、延伸率、衝(chōng)擊值和硬度都有提高。這(zhè)因其(qí)基體的不同所致。高溫正火後的金相組織為珠光(guāng)體+ 牛眼狀鐵素體。珠光體呈粗片狀, 占85 寫以上, 鐵素體(tǐ)呈牛眼(yǎn)分布在石墨的周圍(wéi)。而快速正火所得組織,鐵素體呈破碎狀分布, 因快速正火加熱溫度穩定在Fe-C-Si 三元版析溫度範圍(wéi)內, 溫度(dù)愈高, 鐵素(sù)體量愈少, 奧氏體量愈多。當冷(lěng)卻時, 奧氏體全部轉變成珠(zhū)光(guāng)體, 而鐵素體保留下來(lái)。因而奧氏體優先在原鐵素體滲碳體界麵及共晶團晶界處形核長(zhǎng)大(dà), 這樣未向(xiàng)奧氏體轉變的鐵素體呈破碎狀均勻分(fèn)布在基體中, 冷(lěng)卻後保留下來的(de)鐵素體其形態不變。

破碎狀鐵素(sù)體的衝擊值和延伸率比牛眼(yǎn)狀高, 細小的晶料及細片狀珠光體使其抗(kàng)拉強度(dù)和硬度提高。山(shān)東文登曲軸廠(chǎng)應(yīng)用快速正火工藝處理單缸、二缸、多缸(gāng)球鐵曲軸, 現年處理各類農機曲軸(zhóu)已(yǐ)達3 。餘萬件。曲軸的基體組(zǔ)織為85 % ~ 90 %細片狀球光體和破碎鐵素體(tǐ), 幾) 85 OMP a , 民妻3 % , 姚> ZoJ/ c m Z , 韌性增加(jiā), 性能合格率達98 %以上。產品經台架耐久性試驗, 使用壽命超過7 0 0 0h , 安全係數n > 2 . 30 . 有必要一提的是, 對於球鐵(tiě)曲軸采用複合孕育處理, 應(yīng)嚴格控製化學成分, 鑄件中碳化物數量要能保證< 1 寫, 可以應用此工(gōng)藝。

2 .鑄造餘熱正火

Q T 60 住(zhù)2 牌號球墨鑄(zhù)鐵曲軸(zhóu)采用正火處理, 雖有比較穩定的力學性(xìng)能和金(jīn)相組織。但工藝上則存在生產周期長, 鑄件氧化嚴重, 變(biàn)形大以及能耗高等問題。改用鑄造餘熱(rè)正火處理, 可克服上述(shù)缺點, 顯著降低生產成本。

四川南充勞動工廠用卡腰衝天爐熔製的鑄態珠光體球鐵的鐵水爐前(qián)孕育處理Q T 6 00-2 柴(chái)油發動機曲(qǔ)軸。為獲(huò)得良好的(de)綜合力學性能。原工藝為鑄件冷至8 4 0 ~ 95 0℃ 時, 開(kāi)箱將鑄件進行正火處理。根據本廠的生產(chǎn)情況及產品結構, 經過測試及經驗摸索(suǒ), 確定農用柴油機汽車多缸(gāng)發動(dòng)機曲軸鑄件, 在澆注完(wán)畢30 ~50 m in 後開箱。利用鑄造餘熱進(jìn)行正火處理, 使Q T 6 0 0-2 鑄(zhù)件的(de)珠光體含量大於90 % , 其力學性能超過Q T 70-2 , 其a 值也完全高於2 %的韌性(xìng)指標。

生產(chǎn)實踐表明, 球(qiú)墨鑄鐵的鑄造餘熱正火處理要根(gēn)據氣溫(wēn)條件, 靈活掌(zhǎng)握(wò)開箱時間, 這對穩定鑄件質量是十分重要的。氣溫低時控製在3 o m in 左(zuǒ)右開箱, 而氣溫高時則要控製在50 m in 內開箱。

另外, 在鑄造過程中, 選用銅為微量合金化元素,其石墨化級另l!和大小有95 % 可控製在2 級, 極少低於2 級。

3 . 等溫淬火處理

經不同(tóng)溫度等溫淬火處理的球墨鑄鐵, 具有高強度、高韌性、高疲(pí)勞性能和優良斷裂韌性, 被譽為近30年(nián)來國際(jì)鑄(zhù)鐵冶金學方麵的重大成就之一。

就我國單(dān)缸柴油機(jī)球鐵曲軸生產而言, 除為數不多(duō)的廠(chǎng)家(jiā)用正火加氣體軟氮化或軸(zhóu)頸中頻淬火之類強化外, 大多(duō)數均推廣整體等溫淬火的單一(yī)強化工藝。

目前熱處理用的許多電爐和淬火槽都可用於球墨(mò)鑄鐵等溫淬火。一般加熱條件限製在900℃ ×lh , 目前最常用溫度取8 80 ~9 0 0 ℃ 之間, 奧(ào)氏體化的曲軸應(yīng)很快放(fàng)人淬火介質中才能得到滿意的(de)淬火效果(guǒ), 等溫溫度取2 80 ~3 5 0℃之間, 可獲得較高的綜(zōng)合力(lì)學性能。

根(gēn)據N J2 4 -86 曲軸技術(shù)條件, 對等溫淬火曲軸硬度定為H R C 38 ~48 , 金相顯微組織為下貝氏體(tǐ)加少許馬氏體(tǐ)及殘餘奧(ào)氏(shì)體。為此, 等溫保溫時(shí)間大約在45 m in 至lh 之間, 等溫後應(yīng)及時回火(huǒ), 工藝為180℃時保溫1 2 0m in , 空冷(lěng)。使殘餘奧氏(shì)體進一步轉變為下貝氏體, 隱針馬氏體轉變為回火馬氏體, 同時消除曲軸內應力。奧一貝球鐵組(zǔ)織為細針狀下貝氏體, 白亮區<8 %, 磷共晶< 1 %, 滲碳體< 0. 5 %。奧一貝球鐵曲軸係整(zhěng)體加熱淬火強化, 因(yīn)殘餘奧氏體的加工硬化, 給切削加上帶來困難, 故推廣及(jí)其應用還存在一定難度。解決此問題的(de)方(fāng)法, 除早期采取對淬(cuì)火後曲軸進行局部加熱退火軟化外, 現在多半是根據過冷奧氏體(tǐ)轉(zhuǎn)變原理, 給待加工部位套上鑄鐵套(tào), 使該部位淬(cuì)火時緩慢(màn)冷卻, 改變組織, 降低硬度(dù), 滿(mǎn)足機加工要求。

九江動力機廠在推行奧(ào)一貝球鐵中做了大量工作,他們(men)在單缸柴油(yóu)機曲軸批(pī)量生產中做到了帶套淬火防護與吊具五裝一體化上線生產, 從而(ér)使曲軸等溫淬火工藝質量有了保證。

另處, 國內還有幾家工廠在四缸柴油發動機曲軸上試(shì)驗(yàn)研究應用奧一貝球鐵, 已取得了成功的經驗。

4. 滾(gǔn)壓(yā)強化工藝

目前, 國外對球鐵曲軸已廣(guǎng)泛采用圓角滾(gǔn)壓(yā)強化工藝, 使疲勞強度(dù)成倍(bèi)提高, 經圓(yuán)角滾壓處理後的壽命指(zhǐ)標由3 %提高到97 %。

我國在進(jìn)行滾(gǔn)壓(yā)強化工藝方麵, 也進行(háng)了一些有效的工作。球鐵曲軸的滾壓工藝參數, 應結合滾壓杭床的實(shí)際情況, 選擇滾(gǔn)壓力和滾壓圈數。影響滾壓力的主要因素有材料抗拉強度幾, 彈(dàn)性模量E 和圓(yuán)角半徑。,滾輪半徑R , 滾輪角(jiǎo)度a 及相關(guān)軸頸的半徑等。

東風汽(qì)車公司在引進的康明斯(sī)6B係列發動機曲軸上用高強(qiáng)度Q T 80 0 -2 球鐵替(tì)代(dài), 對圓角(jiǎo)滾壓強化(huà)工藝進行了(le)較深人的研(yán)究, 取得了一定(dìng)的(de)成效。他們結合滾壓機床的實(shí)際情況, 選定滾壓參(cān)數為油缸壓力4MP a , 強化滾壓圈數1 4 , 滾壓轉速為3 0r / m in 。在D C 一1 電動諧振式疲勞試(shì)臉(liǎn)機上, 用升降(jiàng)法測疲勞(láo)極限, 循環基數為l0, 試驗頻率約(yuē)47 Hz : , 試件(jiàn)失效判據為共振頻率下降0.05Hz : , 對應裂紋長度約30 m m , 在進行該曲軸的滾壓試驗(yàn)中(zhōng), 從試驗數據初步判斷其(qí)疲勞極限(xiàn)在2 2 0 0N· m 左右。

進一步試驗, 從結果可以看出, 球鐵曲軸圓(yuán)角滾壓強化後(hòu), 軸頸淬(cuì)火與(yǔ)未淬火(huǒ)其疲勞強度基本相當。Q T 8 0 0 -2 球(qiú)鐵製成的康(kāng)明斯6B 曲軸, 不經(jīng)任何強化,其疲(pí)勞強度在8 0 0N·m 以(yǐ)下, 滾壓(yā)強化的球鐵曲軸疲(pí)勞(láo)強度已達2 7 8 3 N·m , 疲勞強度提高了1 72 % , 按國標JB 3 2 8 5 一83 計算, 其安全係數均大於1 . 3 。

5. 小結

快速正火、鑄造餘熱正火、等溫淬火(huǒ)和圓角滾壓等(děng)工藝方法對球鐵曲軸進行表麵強化處(chù)理, 已被公認為是發揮鑄造(zào)材(cái)料潛力., 提高球鐵性能的有效措施。

球鐵曲軸(zhóu)質量提高較緩慢, 主要在推(tuī)廣先進工(gōng)藝的路上步履相當艱難。從我國國情(qíng)出發, 大力開(kāi)展球鐵曲軸加(jiā)工強化技術的應用工作已勢在必行。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作(zuò),歡迎(yíng)聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com