0 引言

在汽車發動機曲軸主(zhǔ)軸徑加工工藝中, 為了降低成本, 提高效率, 發動機製造業普遍采用多砂輪磨床對5個主軸徑(jìng)進行(háng)一次磨削加工成型, 但是, 由於工藝尺寸精度要(yào)求高, 各個尺寸相互影響, 加(jiā)上設備結構複雜, 加工質量保證成為各個多砂輪磨床用戶的一個重要難題。本文就多砂輪(lún)磨床各個關鍵部位對加工質量的影響, 以及各種對策和技術創新, 提出(chū)了自(zì)己的觀點和看法。下麵以(yǐ)北京福田發動(dòng)機廠使用的德國進口的NAXOS- UN ION 多砂輪磨床進行的各種對策和技術創新為例, 進行係統的分析和研究, 供(gòng)同行業工程(chéng)技術人員借鑒(jiàn)和參考。

1 加工工藝、設備及加工質(zhì)量(liàng)

1. 1 工藝要求(qiú)

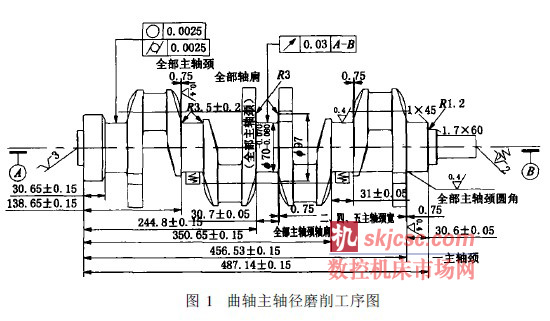

曲(qǔ)軸主軸(zhóu)徑加工工序主(zhǔ)要是磨削加工(gōng)曲軸的5個主軸徑, 以及和兩側麵相連(lián)的園弧, 五個主軸徑尺寸為70 mm, 公差要求為0. 01 mm, 橢圓度和園柱度的公(gōng)差要求為0. 0025mm, 工序圖詳見圖1所示。

1. 2 設備選型

福田發動(dòng)機廠(chǎng)曲軸線主要生產4缸發動機(jī)曲軸,曲軸材料為49MnVS3, 采用德國(guó)NAXOS- UN ION 典型機型RMB0500磨床進行主軸徑加工, 安裝投產時間為1994年(nián), 設備原值9200 萬人民幣, 砂輪選用牌號為91A60L5AV217, 尺寸為1060 @ 33 @ 304. 8, 砂輪的線速度選擇為42m / s, 磨削過程分為快進、粗磨(mó)、半粗、精磨、半精、光磨等6個過程完成磨削過程。

1. 3 加工質量狀況

設備采購安裝調試後, 設備加工精度各個方(fāng)麵滿足加工工藝要(yào)求, 但是在經過12年的使用後, 加工零件開始出現各種(zhǒng)質量問題, 有些加工的零件外徑尺寸超出公差(chà)範圍, 有些零件(jiàn)的橢圓度和圓柱度公差超差。

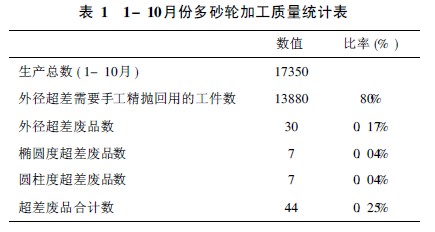

我們對曲軸線2005年1 - 10 月份多砂輪設備加工質量問題(tí)進(jìn)行了統計分析, 具體情況見表1所示, 需要手工拋光修理的數量大, 說明設備經過長期(qī)使用後,精度出現(xiàn)下降, 設備開始出(chū)現各種加工質量問題, 對加工質量問(wèn)題進行分析研究, 並采用對策解決問題(tí), 是我們研究的主要目標。

2 影響曲軸主軸徑磨削質量的主要因素

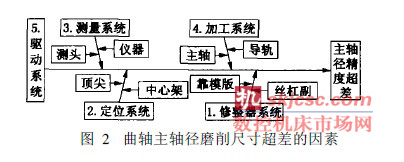

在零件材料、人員、外部環境一定的情況下, 對外(wài)徑尺寸影響因素有以下5個(gè)主(zhǔ)要方麵。

( 1)修整器(qì)係統: 它(tā)主(zhǔ)要包含修整器絲杠(gàng)副, 修(xiū)整器導軌, 修整仿形(xíng)靠模等部件的精度;

( 2)定位係統: 它包含(hán)頭尾架, 前後頂尖, 中心架支持架等, 該係統影響(xiǎng)零件的正確定位;

( 3)測量係統: 主要是MAPOSS 測(cè)量係統。對加工零件進(jìn)行測量反饋;

( 4)加工係統(tǒng): 它包含砂輪主軸、砂輪及進(jìn)給導軌副, 該係統影響砂輪旋轉和進給精度;

( 5)砂輪進給驅動係統: 主要包含驅動係統和控製(zhì)係統。

3 機床各個部件對加工(gōng)質(zhì)量的影響

3. 1 修整器係(xì)統對加工尺寸的影響

砂輪修整器係統(tǒng)包含修整器導軌(guǐ), 5個修整器, 5根絲杠副, 5個靠(kào)模板(bǎn), 5台步進電機等運動部件; 5 台電機帶動5個絲杠副(fù)旋轉,實現(xiàn)修整器金剛(gāng)筆的進給。

修整器係統中絲杠副是影響每(měi)次修整進(jìn)給量準確與否的關鍵部件, 絲杠副(fù)的間隙對進給精度影響十分重要, 設備長時間使用和(hé)磨損, 絲杠副間隙增大, 是影響質量的關鍵部位之一。

修(xiū)整器靠模質量和安(ān)裝調試直接影響零件的橢(tuǒ)圓度, 圓柱度, 靠模扳使用時間長, 會出現過度磨損(sǔn), 從而(ér)影響加工零件的形狀精度, 靠(kào)模板的位置(zhì)安裝(zhuāng)和調試也影響工件的外徑尺寸。

3. 2 頂(dǐng)尖的影響

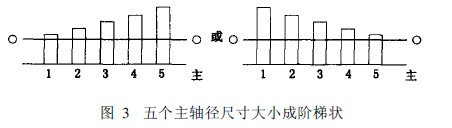

前後頂尖(jiān)是裝夾工件時(shí)對零件起定位作用, 應確保零件中心線與磨床砂(shā)輪主軸中心線以及砂輪(lún)修整(zhěng)器導軌直線麵三者相互平行, 當三者不(bú)平行時, 零件加工尺寸(cùn)會出現如圖3所示逐漸大, 或者(zhě)逐漸小的情況。頂尖是零件定位(wèi)的主要基準, 加工(gōng)過程中(zhōng), 應該定期對前後(hòu)頂尖進行(háng)檢查(chá), 當零件加工尺寸出(chū)現階梯狀, 橢圓狀也要及時檢(jiǎn)查頂尖, 當頂尖磨損時要及時(shí)更換。大頭頂尖(jiān)頭部磨損後不(bú)同心, 以及內柱塞(sāi)和內套不良, 工件回轉時易引起頂尖顫動。使加工軸的圓(yuán)跳動(dòng)值增大和超差。出現這種情況時, 要重新磨研頂尖合金頭, 修整柱塞(sāi)及套(tào), 使圓跳動不(bú)超過0. 002mm, 當修複困難(nán)時, 必須進行(háng)更(gèng)新。

3. 3 中心架對加工質量的影響

加工過程中中心架對(duì)曲軸中(zhōng)間的3個主軸頸進行浮動支撐, 以減小曲軸的(de)撓度變形。當中心架(jià)支撐(chēng)磨損或者動作異(yì)常時, 導致零件在加工中出現彎曲變形,或者導致工(gōng)件發生震動(dòng)。會直接造成零件震動, 產生波紋和中間下凹的情況。中心架的內貼塑磨損較大,存(cún)在間隙時加工時冷卻液及砂粒等回(huí)流到中心架(jià)的移(yí)動套內(nèi), 產生阻力及振動, 影響(xiǎng)加工件的橢(tuǒ)圓度及加工表麵的粗糙度(dù)。出現這種情況時要對中心架潤(rùn)滑係統進行(háng)清理, 使潤滑到位(wèi), 或增大氣壓使中心架箱體內氣壓大(dà)於(yú)大氣(qì)壓(yā), 避免冷卻液及砂粒等回流(liú)到(dào)中心架套內。在問題嚴重時要對過度磨損部件進行更換。

3. 4 測頭的影響

直徑測量儀安裝位置不良會影響直徑測量誤差,上測頭要求安裝在過軸中心線位置, 否則會造成測量誤(wù)差, 影(yǐng)響(xiǎng)測量結果。下測(cè)頭(tóu)塊為硬質合金塊, 經加工# 87#2006年第8期# 工藝與裝備#磨損後接觸麵變大, 造成阻力加大引發測量跳動, 造成測量值(zhí)與(yǔ)實測值不符。由於長期摩檫, 測頭磨損厲害,當(dāng)發生測頭磨損時要(yào)及時調整和更換。

測頭後部傳感儀器傳遞(dì)信號回到係統進行分析處理, 由於(yú)儀器長期暴露在磨削液中, 非常容易汙染, 要及時維修, 防止進水和信(xìn)號(hào)線老化。

3. 5 驅動係統

砂輪進給驅動係統工作穩定性是保證質(zhì)量的根本, 驅動係統故障會產生廢品。

4 磨床的維修對策和技術改造

福田發動機廠的曲軸多砂輪磨床是13年前(qián)從德國進口的磨床(chuáng), 是(shì)廠內最貴重的設備, 它代表當今世界(jiè)曲軸主軸頸加工最先進的工藝和技術水平, 但是設備一直存在一些技術(shù)缺陷, 又經過長期(qī)使用, 設備精度嚴重下降。

該設備如果運送到德國進行技術改造, 預算費用在400萬以(yǐ)上, 項(xiàng)目實施時間在60天以上。由於生產不能停止如此長時間, 發動機廠組織自己的技術隊伍和國內資源, 進行(háng)技術攻關, 對修整器係統進行技術(shù)改造、提高修整器工作精度, 並對驅動器係統(tǒng)進行技術改造(zào), 優化電控係統以及加工磨削參數, 攻克(kè)長期(qī)困擾我廠生產的曲軸質量的技術(shù)難題。

4. 1 修整器係統(tǒng)的技術創(chuàng)新改造(zào)

利用自己力量進行技術創新, 關鍵是確保修整器的絲(sī)杠(gàng)精度, 以及各(gè)個部件的裝配間隙合理, 要實現這種高精度要(yào)求, 必須進行(háng)一係列的技術創新, 才能(néng)滿足要求(qiú)。

對修整係統進行技術革新, 增加調整間隙的調整機構, 確保間隙最小, 維修和調整修(xiū)整器(qì)係統, 更換進給(gěi)絲杠, 減少長(zhǎng)期使用造成的磨損間隙, 確保E40每次發出指令在執行時準確到(dào)位。5個獨立的三角(jiǎo)臂單獨運行時應該活動自如, 無死點, 拉力時應小於120N。滑動軸在安裝時, 滑(huá)動自如, 無死點(diǎn), 絲杠及絲杠副應檢查其精(jīng)度, 公差等。

絲杠間隙控製十分重(chóng)要, 絲杠副(fù)的間(jiān)隙要求小於0. 002mm 以下, 檢查辦法為在修整器前端麵用千(qiān)分表測(cè)量(liàng), 用力拉動修整器前端, 觀察表的移動數據。為了間隙調整, 在尾部改進結構設計, 增加調整墊片, 確(què)保間隙減少(shǎo)到最小(xiǎo)。

砂輪修整器(qì)的5個(gè)三角導軌和圓導軌由於長時間使用, 經常會出現砂(shā)輪撞擊出現損(sǔn)壞的情況, 如果進口, 要花費(fèi)大量外匯, 同時我們經過長期使用發現其原設計(jì)在間隙調整上存在技(jì)術不足, 為此, 我們對修整器(qì)的三角導軌, 圓(yuán)導軌進行了重新設計, 通過我們自己力量, 在原來實物的基礎上進行技術改進和優化, 完成國內設計, 國(guó)內製造的技術改(gǎi)造。

4. 2 定位係統的技(jì)術創新

定位係統主要是頂尖和中心架我們對前(qián)後頂(dǐng)尖進行了國產(chǎn)化的工作, 由於沒有圖紙, 首先進行測繪, 並根據國內的技(jì)術和加工工藝水平, 進行優化設(shè)計, 在國內設(shè)計製(zhì)造(zào)出國產化的前(qián)後頂尖(jiān), 完成一種技術突破。

更換和調整(zhěng)中心架支(zhī)持係統的相關(guān)磨損部件(jiàn), 確保支持係統的精度, 減少零件受力的彎曲變形。

4. 3 測量係統

更換精度不良的測頭, 調整各個測頭位(wèi)置, 確保(bǎo)位置(zhì)正確(què)。更換傳感儀器, 確保測頭采集信(xìn)號準確不失真。

4. 4 驅動係統技術創新

利用自己的技術力量(liàng), 更換落後的驅動係統, 采用國際先進水平的驅(qū)動係統, 並(bìng)進行部分軟件、電路及其參數的修改和優化(huà), 使其互相配套, 滿足要求。

5 結束語

我們通過長期努力(lì), 采用分析質量問題(tí), 查找原因, 最後采取對策, 並進行技術創新的辦法, 解決了長期困擾(rǎo)我們的加工質(zhì)量問題, 獲得(dé)了很好效果(guǒ)。主要體現在以下幾個方麵(miàn):

( 1)優化了修整器結構, 增加調整墊, 更換各個修整器磨損部件, 使精度達到國際先進水平;

( 2)更換國際先進的驅動器係統, 並優化程序, 達到國際先(xiān)進技術水平(píng);

( 3)加工零件100% 不用返修, 提升(shēng)曲軸使用壽命, 實現質量的重大突破;

( 4)加工的零件不用返修, 節約了大量人力物(wù)力;

( 5)節約了國外技術改造費用340萬元;

( 6)節約時間50天, 確保生產(chǎn)順利進行。

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com