隨著(zhe)航空發動機設(shè)計性能的不斷提高,航空發動機零部件的設計精度(dù)越來越高,結構(gòu)越來越複雜,重量越(yuè)來越輕。難加工材料的大量使用,加工硬化嚴重,工件易產(chǎn)生熱變形,加工表麵(miàn)質量(liàng)和精(jīng)度不易(yì)保證。特別(bié)是(shì)壁厚在2mm以下,並帶有(斜)深槽的較為複(fù)雜型麵的薄壁件加工,其變形量的控製和避(bì)免數控加工深槽過程中的打(dǎ)刀現象更是此類零件(jiàn)製造技術提升(shēng)的關鍵。

1.典型薄壁斜深槽加工特點

高溫合金整體環形薄壁類零件,在高溫下有良好的高溫強度和抗應力、抗腐蝕性能。由於(yú)零件的材料為高溫合金,屬難加工材料。加工硬化現象嚴重,高溫合金的可切削性能(néng)低,因此從加工工藝性分析,此類零件既(jì)有(yǒu)薄壁(bì)件的工(gōng)藝特點又有難加工(gōng)材料的工藝特點。為了避免或減小(xiǎo)此類零件的變形,確保零件的(de)、形狀位置(zhì)偏差及技術條件,必須(xū)在工藝路線的安排、工藝方法、設備的選用(yòng)、工(gōng)藝裝備的結構設計、刀具的選用及切削參數優化等方麵采取一係列的(de)工藝措施。

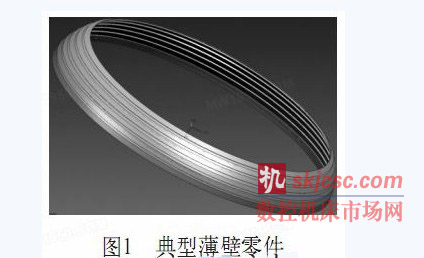

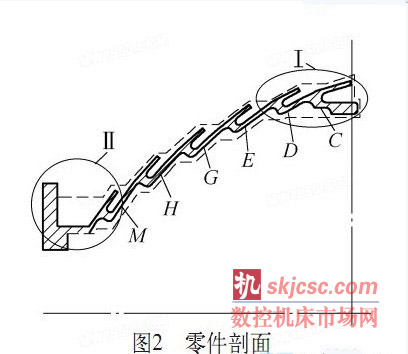

如圖1 、圖2 所示,典型薄壁零件為錐形,結構複雜,曲(qǔ)率半徑大,涉及相關工藝多,屬於複雜型麵的薄壁件。最大外徑600mm,最小內徑500mm,高度80mm,最小壁厚僅為1mm,零件上有6處深度為7mm,寬為2mm的環槽,且每個環槽(cáo)的傾斜角度不一樣。零件的毛料為自由鍛件,金屬去除(chú)量大,在加工(gōng)中(zhōng)易產生較大的加工應力,造成(chéng)零件的機加(jiā)變形。因為該零件的槽(cáo)窄且深,給零件的車加工帶來很大的難度(dù),特別是(shì)在數控設備上加工時,易打刀造成零件報廢(fèi)。

2. 數控加工策略

(1)確定合理的加工路線

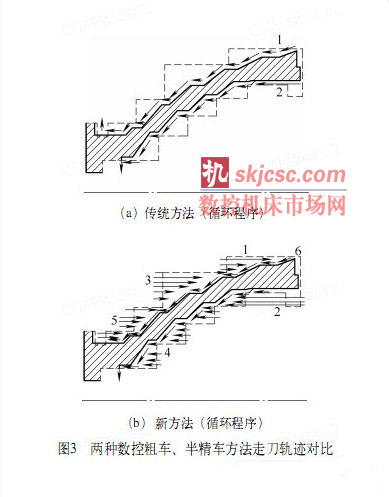

綜合刀具材料、結構硬度和耐磨性、工藝性能等方麵,我(wǒ)們在數控臥車(chē)上進行粗車、半精車型麵。主要目的是去除大部分餘(yú)量,使下(xià)工(gōng)序(xù)數控精車型(xíng)麵所加工餘量均勻。從圖3中可(kě)以看到在局部數控半精車所去的餘量比較大(dà),最大處餘量單邊為17mm,采用傳統的內外車輪廓型麵(上刀補)的(de)方法,數控操作者需要通過在數控(kòng)機床係統中預留刀補,加工效率(lǜ)低,零件易(yì)變形。我們可以采用點(diǎn)位循環程序分段加工(gōng)的方法,提高零件(jiàn)的加工效率,降低操作者的勞動強度,減小零件的變形量(liàng)。最大程度上實現全程序無幹預加工,提高零件加工自動化(huà)率。

(2)數控精車型(xíng)麵

精車型麵是加工難(nán)點,零件壁薄易變形,必須(xū)選擇(zé)合適的走刀軌跡;槽比較深(深約7mm),且帶(dài)有不同的傾斜角度,加(jiā)工過程中易打刀,造成零(líng)件報廢。為了控製零件的變形量,在加工斜深槽采(cǎi)用循環(huán)進退刀的方法加工。

槽底機加振紋(wén)的解決。由於該零件的斜槽較深且窄,加工時,刀體探出較長(zhǎng),剛(gāng)性不夠。通過多次試驗加(jiā)工,找到消除振紋的方法:①在精加工槽後(hòu),換一個新的成(chéng)形刀片,重走精車槽程序,這樣可以(yǐ)保證機夾刀片的鋒(fēng)利,減小(xiǎo)切削(xuē)力。②在(zài)到達槽底(dǐ)時,暫停刀具的進給(保證零件切削旋(xuán)轉(zhuǎn)一周),同時提高轉速,然後繼續按程序退(tuì)刀。

對(duì)零件加工過(guò)程中刀具幹涉(shè)問題的解決。由於零件為環形、薄壁類零件,型麵(miàn)複雜,在加工過程中,如(rú)果刀具結(jié)構選擇不當或刀具的裝夾位置選擇不當,刀具易與零件發生幹涉,需要通過虛擬仿真技術優化走刀路徑。虛擬仿真環境下建立零件、夾具、刀具、機床精確的三維數據模型,運行數控加(jiā)工程(chéng)序,檢查刀具軌跡(jì)是否過切,判斷刀具是否與零(líng)件、機床產(chǎn)生幹涉。條件允許的話,還(hái)可以(yǐ)采用複合加工機床,減少非標刀具使用數量。

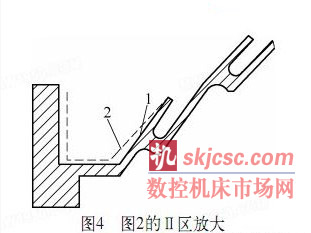

優選刀具(jù),降低刀具成本。在選用(yòng)刀具時,結合難加(jiā)工材料和複雜槽型的特點優選刀具。如圖4所示,若直接加工麵(miàn)1,沒有合適(shì)的刀具,加工位置外(wài)圓麵上的槽較深(shēn)(約20mm),所加工的餘量較大(單邊(biān)約10mm)。經過現場分析和試驗,找出了解決(jué)問題(tí)的方法:

使用正常的機加偏刀按虛線(xiàn)2處的尺寸加(jiā)工,這樣可以避免(miǎn)偏刀後角幹涉(shè)的問題,使用偏刀就能去(qù)除(chú)90%以上的餘量(liàng)。接下來,使用成形刀體,保證斜麵1的傾斜度。若直接采(cǎi)用成形刀(dāo)體加工(gōng)浪費較大,因為這種刀體所安裝的都是非標(biāo)刀(dāo)片,較昂貴。采用通用機夾偏刀和成形刀混合(hé)使用既減少了(le)刀具(jù)的換刀次數,又節(jiē)省使(shǐ)用外購成形刀具的費用,經濟性較好。

(3)優化切削參數(shù)

針對由“機床+主軸+刀具+工件”構成的數控加工工藝係(xì)統,通過對其進(jìn)行係統模態參數測(cè)試和切削過程動力學仿(fǎng)真(zhēn)計算,獲取切削力、切削轉矩、主軸功率(lǜ)等信息以及切削(xuē)穩(wěn)定域曲線,實現對數控加工參數和工藝的優化(huà)選擇。切深、進給直接影響加工質量和刀具壽命,對於給定寬度的刀片,如切深太大或進給太高,刀片將受載過大,由(yóu)此導致刀片的破(pò)損;在精加工時采(cǎi)用優化的(de)切削用量十(shí)分必要。通過(guò)對零件的試驗加(jiā)工,結合(hé)現場所使用的數控設(shè)備,我們確定了以(yǐ)下的切削參數較為適(shì)合此零件的加(jiā)工,數控加工參(cān)數(shù)為:n=20~30r/min,f=0.15~0.25mm/r,ap=0.15~0.3mm。采取上述措施同時(shí)加強生產過程的管理和完善生產過程中的質量控製(zhì),就可以生產出(chū)合格的(de)零件。

3. 結語

薄壁斜深槽的加(jiā)工(gōng)是一個複雜的係統工程,涉及機(jī)床(chuáng)、夾具、工藝等(děng)各個(gè)環節(jiē)。我們必須重點從數控加工工藝路線、切削參(cān)數、加工(gōng)方法等方麵進(jìn)行分析及試驗(yàn)研究,製定出合理的數控加工工藝路線,選擇(zé)先進的(de)高性能刀具,運用先進的數控設備,從多角度出發研究薄壁斜深槽的加工方法,實現此類零件的(de)高效率、高精度(dù)及低成本加工。

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com