1 引言

利用(yòng)平(píng)麵磨床加工各種(zhǒng)零件的平麵時,尺寸公差可達IT5 級-IT6 級,兩平麵平(píng)行度誤(wù)差小於0.01mm,表麵粗糙度一般可達Ra0.4~0.2,精密磨削可達Ra0.01~0.1。但是如(rú)果(guǒ)在磨削方法、砂輪、磨削用量的選擇等方麵出現失誤,則加工質量將急劇下降(jiàng),甚至出現廢品(pǐn)。其中(zhōng)工件表麵波(bō)紋的出現將大大影響工件表麵粗糙度和美觀程度,因此,在(zài)對工件進行平麵磨削時如(rú)何預(yù)防和消(xiāo)除表麵波紋,顯得極為重要。

2 波紋類型及預防(fáng)

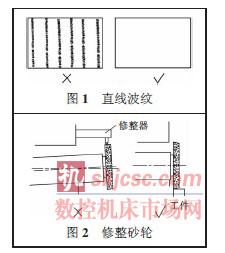

2.1 等距的直線(xiàn)波紋

平麵磨削時(shí)工件表麵如出現(xiàn)圖(tú)1 所示等距(jù)離分布的直線波(bō)紋,表明存在著強迫振動,其振源主要來自(zì)砂輪或電動機的不平衡(héng)。因(yīn)此,應檢查(chá)並調整磨頭電動機的轉子與(yǔ)定子間隙是否(fǒu)均勻。修整砂輪時,金剛石應安(ān)裝在工作台麵上(shàng),而不宜裝在砂輪架滑枕外(wài)端,見圖2,由(yóu)於這種裝法砂輪(lún)修整時向前移出甚多,磨頭因(yīn)自重而傾斜變(biàn)形,造成砂輪母線與磨頭移動方向不平行,磨削時砂輪與工件接觸不良。砂輪振動又會使修整器同時振動,而影響砂輪(lún)的修圓效(xiào)果(guǒ)。因此砂輪修整器應放在工作台麵上,且位於磨削(xuē)工件的位置,這樣可通過修整來減小砂輪不平衡量的不良(liáng)影響。

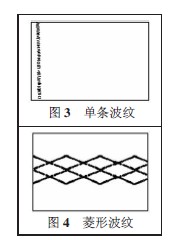

2.2 單(dān)條波紋

平麵(miàn)磨(mó)削時,如(rú)工件兩邊出現單條波紋或一邊出現單(dān)條波紋(見圖3),說明工作台換向時產生衝擊,而使磨床的(de)立柱搖晃。當工(gōng)作台換向後(hòu),工件再次進入磨削,此(cǐ)時立柱正在晃動,因而工(gōng)件的兩邊或一(yī)邊(biān)出現單條波紋的缺陷。故應調整工作台換向(xiàng)撞塊的位置,使之適(shì)當,調整工作(zuò)台換向節流閥螺釘,減小工作台換向衝擊(jī)。

2.3 菱(líng)形波紋

磨(mó)削平麵(miàn)時如出現菱形波紋,說明(míng)砂輪(lún)與工件有振動(見圖4)。由於砂輪每分鍾轉數與工作台(tái)每分鍾行程次數(shù)之比,多數情況下不是整(zhěng)數,因此出現菱形波紋比(bǐ)出現等距分布的直形波紋的機(jī)會要多。故應提高磨(mó)頭係統(tǒng)剛度,適當減小垂直進給量。

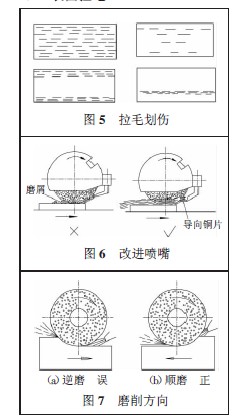

2.4 表麵拉毛

平麵磨削時,工(gōng)件表麵可能留下(xià)磨屑,或砂輪罩殼上落下的磨屑、砂粒落入工件、砂輪之間一同運動,而產生拉毛劃傷(見圖5)。改進冷卻液噴嘴,經(jīng)常清理砂輪罩殼等,可以防止表麵劃(huá)傷(見圖6)。此外,為了有效防止拉毛,平麵緩進給精磨時不宜采用逆磨(見圖(tú)7),如(rú)采用(yòng)逆磨,磨削液不易進(jìn)入(rù)磨削區,脫(tuō)落的磨粒會擦傷已加(jiā)工表麵,故精(jīng)磨(mó)時應采用(yòng)順磨,其冷卻條件好,可順利地把磨削液帶入磨削區,當有磨(mó)粒脫落(luò)時(shí),隻會落在已加(jiā)工(gōng)表麵(miàn)上,被磨削液衝走,不會劃(huá)傷已加工表麵,而獲(huò)得(dé)較低的表麵粗糙度(dù)。

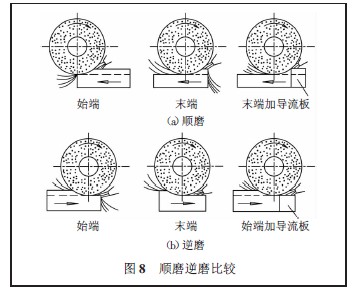

另外(wài),磨削時(shí)為了能使磨(mó)削液不分流而進(jìn)入磨削區,以防止工件(jiàn)燒傷,應在易燒傷端(duān)緊靠零件處裝一導(dǎo)流板進行導流。順磨時由(yóu)於有待加工麵(miàn)可以導流,開始磨削時磨削區(qū)有充分的(de)磨削液,當工件磨至(zhì)末端時磨削液開(kāi)始分流,致使磨削區內磨削液不足而出現燒傷拉毛(máo),故(gù)順磨時(shí)導流板(bǎn)應裝在工件末端。而逆磨時導流板應(yīng)裝在工件的始端,以防止工件燒傷拉毛,如圖8。

3 砂輪的改進

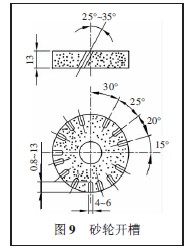

采用厚度方向開槽的碳化矽砂輪磨削(xuē)平麵工件時,工件受(shòu)到的(de)是間(jiān)斷磨削力(lì),磨(mó)削質(zhì)量好,能有效地防止表麵燒傷和波紋的產生。圖9 為平形砂輪的開槽(cáo)形式:

(1)溝槽(cáo)的配置方式采用90°內不(bú)等分,圓周上槽數一般為12~24;

(2)在圓周上製成斜槽,斜角為25°~35°。方向為右旋(xuán);

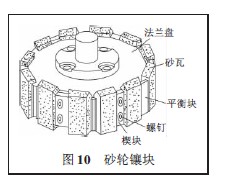

(3)溝槽在圓周上對稱分(fèn)布,溝槽寬度、深度一致。為了更好(hǎo)地(dì)減少工件與砂輪的接觸麵積,改善冷卻與排屑條件,還可以(yǐ)選用如圖10 所示的鑲塊砂(shā)輪。

4 結語

平麵磨削時表麵(miàn)波紋的出現(xiàn)原因是多方麵的,加工時應根據波紋的(de)形狀判別波紋形成的原因(yīn),然(rán)後(hòu)再采取相應的改(gǎi)進措施以預防之。

如(rú)果您有機床行業、企業相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com