1 引言

在機械加工(gōng)過(guò)程中,有很多零件長度與直徑之比大於25,通(tōng)常把這類零件稱之為細長軸,如車床上的絲杠、光杠(gàng),調節閥中的閥杆等。由(yóu)於細長軸剛性很差、車削加工時受切削力、切削熱和振動等的作(zuò)用和影響,極易產生變形(xíng),出現(xiàn)直線度、圓柱度等超差,不(bú)易達到圖樣上的形位精度和表麵質量等技術要求,使切削加工很困難。L/d值越大,車削加工越困難。因此,車削細長軸的關(guān)鍵技術是防止加工中的彎曲變形,為此必須從夾具、機床輔具、工(gōng)藝方法、操作技術、刀(dāo)具和切削用量等方麵(miàn)采取措施。

2 車削細長軸的主要措施

2.1 改進(jìn)工(gōng)件裝夾方法

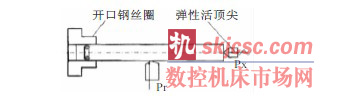

加工細長軸通常(cháng)采用一夾一頂的裝夾方式。但是在(zài)該裝夾方式中,如果頂尖頂得太緊,除了(le)可能將細長軸頂彎(wān)外,還能阻(zǔ)礙車削時細(xì)長軸的受熱伸長,導致細長軸受到軸向擠壓而產生彎曲變形。另外卡爪夾緊麵與頂尖孔可能不(bú)同軸(zhóu),裝夾後會產生過(guò)定位,也能導致細(xì)長軸產生彎曲(qǔ)變形(xíng).因此采(cǎi)用一夾一頂裝夾方式時(shí),頂尖應采用彈性活頂尖,使細(xì)長軸受熱後可(kě)以自由伸長,減少其受(shòu)熱彎曲變形;同時可在卡爪與細長軸之間墊入一個開口鋼絲圈,以減少卡爪與細長軸的軸向(xiàng)接觸長度,消除(chú)安裝時的過定位,減少彎曲變形。如圖1 所(suǒ)示。

Px—工件在軸向的受力;Pr—工件在徑向的受力

圖1 一夾一頂裝夾方式的改進

2.2 采用跟刀架和中心(xīn)架

采用一夾一頂(dǐng)的裝夾(jiá)方式車削細(xì)長軸,為了減少徑向(xiàng)切削力對(duì)細長軸彎曲變(biàn)形的影響,傳統(tǒng)上采用跟刀架和中心架,相當於在細(xì)長軸上增加了一個支撐,增加了(le)細長軸的剛度,可有效地減少(shǎo)徑向切削力對細長軸的影響。跟刀架為車床的(de)通(tōng)用附件,它用來在刀具切(qiē)削點(diǎn)附近支承(chéng)工件(jiàn)並與(yǔ)刀架溜板一起作(zuò)縱向移動。跟刀架與工件接觸(chù)處的支(zhī)承一塊一般用耐磨的球(qiú)墨鑄鐵或青(qīng)銅製成,支承爪的圓弧,應在粗車後與外圓研配(pèi),以免擦傷(shāng)工件,采用跟刀架能抵消(xiāo)加工(gōng)時徑(jìng)向切削(xuē)分力和工件自重的影響,從而(ér)減少切削振動和工(gōng)件變形,但必須注意仔(zǎi)細調整,使跟刀架的中心(xīn)與機床頂針中心保持一致。

2.3 采用軸向拉夾法車削細長軸

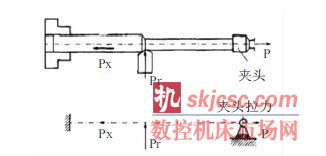

采用跟刀架和(hé)中心架,雖然能夠增加工件的剛度,基本消除徑向切削力對工(gōng)件(jiàn)的影響。但還不能(néng)解決軸向切削力把工件壓彎的問題,特別是對於長徑比較大的細(xì)長軸,這(zhè)種彎(wān)曲變形更為明顯。因此(cǐ)可以采用軸向拉夾法車削細長軸。軸(zhóu)向夾拉車削是指在車削細長軸過程中,細長軸的一端由卡盤夾緊(jǐn),另一端由專門設(shè)計的夾拉頭夾緊,夾拉頭給(gěi)細長軸施加(jiā)軸向拉力,如圖2 所示。

圖2 軸向夾拉車削(xuē)及力學模型

在車削過程中,細長(zhǎng)軸始終受到(dào)軸向拉力,解決了(le)軸向切削力把細長軸壓彎的問題。同時(shí)在軸向拉(lā)力的作用下,會(huì)使細長軸由於徑向切削力(lì)引起的彎曲變形程度減小;補償了因切削熱而產(chǎn)生的軸向伸長量,提(tí)高了細長軸的剛(gāng)性和加工精度。

2.4 采用反向切(qiē)削法車削細長軸

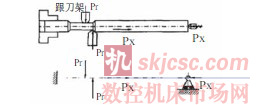

反向切削法是指在(zài)細長(zhǎng)軸(zhóu)的車削過程中,車刀由主軸卡盤開始向尾架(jià)方(fāng)向進給,如圖3 所(suǒ)示。

圖3 反向切削法加工及力學模型

這樣在加工過程中產生的軸(zhóu)向切削力使細(xì)長軸受拉,消除了軸向切削力引起的彎曲變形(xíng)。同時,采用彈性的尾架頂尖,可以有效地補償刀具至尾架一(yī)段的工件的受壓變形和熱伸長量,避免(miǎn)工件的壓彎變形。

2.5 采用雙刀車削法

采用雙刀車削細長軸改裝車床中溜板,增加(jiā)後(hòu)刀(dāo)架,采用前後兩把車刀同時進(jìn)行(háng)車(chē)削,如圖4 所示。

圖4 雙刀加工及力學模型

兩(liǎng)把車刀(dāo),徑向相對,前車刀正裝,後車刀反裝。兩把車刀(dāo)車削時產生(shēng)的徑向切削力相互抵消。工件受力變形和(hé)振動小,加工精度高,適用(yòng)於批量生產。

2.6 合理地(dì)控(kòng)製切(qiē)削用(yòng)量

切削(xuē)用量選擇的是(shì)否合理,對切削過程(chéng)中(zhōng)產生的切削力的大小、切削(xuē)熱的多少是不(bú)同的(de)。因此(cǐ)對車削細長軸時引起的變形也是不同的。

(1) 切削深度(dù)(t)

在工藝係統剛度確定(dìng)的前提下,隨著切削深(shēn)度的增(zēng)大(dà),車削時(shí)產生的切(qiē)削力、切削熱隨之增大,引起細(xì)長軸的受力、受熱變形也增大。因此在車削細長(zhǎng)軸時,應盡量減少(shǎo)切削深度。

(2) 進給量(f)

進給量(liàng)增大(dà)會使(shǐ)切削厚(hòu)度增加(jiā),切削力增大(dà)。但切削力不是按正比增大,因此細長軸的受力變形係數有所下降.如果從提高切削(xuē)效率的(de)角度來看,增大進給量(liàng)比增大切削深度有利。

(3) 切削速度(v)

提高切削速度有利於降低切削力。這是因為,隨著切削速度(dù)的增大,切削溫度提高,刀具與工件之間的摩擦力減小,細(xì)長軸的受力變形減小。但切(qiē)削速度過高容易使細長軸在離心力作用下出現彎曲(qǔ),破壞切削(xuē)過程的平穩性,所以切削速度應控(kòng)製在一定範圍。對長徑比較大的工件,切(qiē)削(xuē)速度要適當降低。

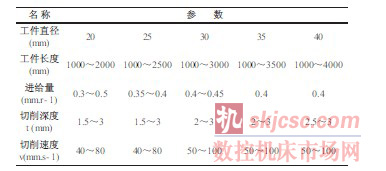

車(chē)削細長軸時,切削(xuē)用量應比普通(tōng)軸類零件適當減小,用硬質合金車刀粗(cū)車,可按表1 切削用量(liàng),精車(chē)時,用硬質合金金(jīn)車刀車削φ20mm~φ40mm,長1000mm- 1500mm細長軸時,可選用f=0.15- 0.25mm/r,t=0.2mm- 0.5mm,v=60m/s- 100m/s。

表1

2.7 選擇合(hé)理的刀(dāo)具角度

為(wéi)了減(jiǎn)小車削細長(zhǎng)軸產(chǎn)生的彎曲變形,要求車削時產生的切(qiē)削力越小越好,而在刀具的(de)幾何角度中,前角、主偏角和刃(rèn)傾角對切(qiē)削(xuē)力的影響最大。

前(qián)角(γ) 其大小直接著(zhe)影(yǐng)響切削力、切削溫度和切削功(gōng)率.增(zēng)大前角,可以使被切削金屬層的塑性變形程度減小,切削力明顯減小。

增(zēng)大前角可以降低切削力,所以在細長軸車削中,在保證車刀有(yǒu)足夠強度前提下,盡量使刀具的前角增(zēng)大,前角一般(bān)取(qǔ)γ=15°。

主偏角(kr) 其大小影響著3 個切(qiē)削分力的大小(xiǎo)和比例關係(xì)。隨著主偏角的增大,徑向切削力明顯減小,切(qiē)向切削(xuē)力在60°~90°時(shí)卻有所增大。在(zài)60°~75°範圍內, 3 個(gè)切削分力的比例關係比較合(hé)理。在車削細長軸時(shí),一(yī)般采用大於60°的主(zhǔ)偏角。

刃傾(qīng)角(jiǎo)(λs)傾角影響著車削過程中切屑(xiè)的流向、刀尖的(de)強度及3 個切削分(fèn)力的(de)比例關係。隨著刃傾角的增大,徑向切削(xuē)力(lì)明(míng)顯減小,但軸向切削力和切向切削力卻有(yǒu)所增大。刃傾角在- 10°~+ 10°範圍內,3 個切削分(fèn)力(lì)的比例關係比較合理。在車削細長軸時,常采用正刃(rèn)傾角+3°~+10°,以使切屑流向待加工表麵。為減少徑向切削力,宜選用較大主(zhǔ)偏角;前刀麵(miàn)應磨出R=1.5mm- 3mm 的斷屑(xiè)槽,前角一般取γ=15°- 30°;刃傾角λs 取正值,使切屑流向待加工(gōng)表麵;車刀表麵粗糙度值要小,並經常保持切削刃鋒利。

3 結論

細長軸(zhóu)的車削加工是機械(xiè)加工中比較常見的一種加工(gōng)方式。由於細(xì)長軸(zhóu)剛性差,車削時產生的受力、受熱變形較大,很難保證細長軸的加工質(zhì)量要求。通(tōng)過采用合適的裝夾方式和先進的加工方法,選擇合理的刀具角度和(hé)切削用量等措施,可以保證細長軸的(de)加工質量要求。

如果(guǒ)您有機床行(háng)業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com