隨著數控技術的發展,現代數控機床應用(yòng)越來越(yuè)廣(guǎng)泛。目前,在數控(kòng)車床上加工規則曲線都相對比較統一。但(dàn)是,對(duì)於橢圓、雙曲線等非(fēi)規則曲線的編程方法(fǎ)各不相同,有些機床數控係統直接采用G指令加工非圓曲線,有些機床數控係統采用宏(hóng)程序編程達到加(jiā)工要求。由(yóu)於螺紋加工(gōng)工藝的特殊(shū)性,用數控加工基本G指令(lìng)直接編程較為繁瑣。因此,一般數控機床為使用戶編程(chéng)方(fāng)便,都應用宏程(chéng)序編程(chéng)加工,通過函數公式來描述工件的輪廓或曲麵,是改進現代數控係統一個重要的功能和方法。靈(líng)活使用宏程序編程,同時也極大地提高了(le)編程人員的工作效率(lǜ),實現了普通編程難以實現的功能[1]。

在數控車床(chuáng)上,使用成型刀具在圓柱麵和圓錐麵上車削內外螺紋,是常見的加工工藝(yì)。但是在橢圓麵上加工螺紋,加工難度大,很容易產生(shēng)過切或報警,即(jí)使程序(xù)正確無誤,實際加工時參數調整也(yě)非常困難,直接(jiē)影響加工工藝能否順利進行(háng),以及加工精度能否(fǒu)得到(dào)保證[2]。

本文通過宏程序編程,在數控機床上實現了橢(tuǒ)球麵上螺紋的加工工藝,並總(zǒng)結了數控車(chē)床上加工橢球麵上螺紋的方法和技巧。

1 橢球麵上螺紋的數控加工工藝分析

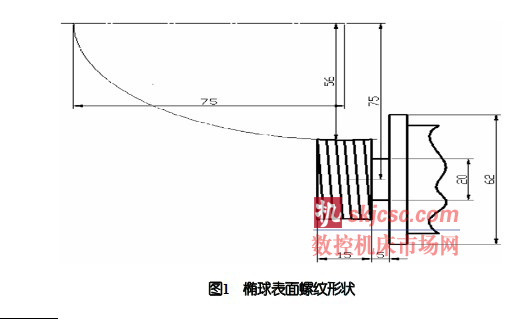

本文采(cǎi)用(yòng)配置為FANUC 0i MateTC數控係統的數控車床(chuáng)車削橢球表麵的螺紋。橢球表(biǎo)麵上(shàng)的螺紋形狀如圖1所示。

1.1 工藝分析(xī)與設計

1.1.1 圖樣分析

如圖1所示,零件由橢圓曲線(xiàn)和圓柱構成。先加工橢圓,然後在橢球上加工橢圓螺紋,也就是大螺距螺紋。橢圓曲線方程為

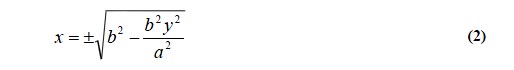

式中:a為橢圓曲線(xiàn)長半軸;b為橢(tuǒ)圓曲線短半(bàn)軸;x為自變量;y為變量。

解方(fāng)程(1)得

式中(zhōng):b=56,a=75,代入式(2)得

通過式(3)計算出零件(jiàn)圖上橢圓(yuán)及各基點的坐(zuò)標(biāo)值。

1.1.2 加工(gōng)工藝路線設計

先粗加工橢圓,然後精加工橢圓。橢圓的粗、精加工,可以通過改變數控係統偏(piān)置值的大小,使(shǐ)用同一個加工程序段來(lái)完成。加工程序段調用子程序或在(zài)G73複合(hé)循(xún)環指令中(zhōng)使(shǐ)用宏程序進行加工,去除餘量。留單邊0.5 mm的精加工餘量[3]。

1.2 刀(dāo)具選擇

粗加工(gōng)采(cǎi)用尖頭車刀,防止產生過(guò)切,刀片選用塗層硬質合金材料。精加工采用尖頭車刀,刀片選(xuǎn)用陶瓷材料,刀尖圓弧半(bàn)徑(jìng)為0.2 mm,以(yǐ)減小對橢圓輪廓形狀的影響。選擇刀(dāo)片時,為保證加工(gōng)時刀具後刀麵與橢圓的(de)螺旋槽表麵不發生幹涉現象,取主後角為6°~8°。螺紋加工的刀具(jù)選擇依據螺紋形狀和螺距大小選(xuǎn)擇60 ° 的螺紋刀(dāo)[4]。

1.3 程序編製

下麵編寫(FANUC 0i係統)橢圓部分的精加工和螺紋加工程序。

O0001 程序名

G99 G40 G21 F0.1;

T0101; 程序開始部分

M03 S800;

G00 X50.0 Z2.0; 宏程序起點

#1=75.0; 長半軸值

#2=56.0; 短半軸值

#3=15.0; 步長值

N1 IF [#13GE -15] GOTO 2; 條件判斷(duàn)

#4=56*SQRT[#1*#1-#3*#3]/75; 由橢圓公式推(tuī)導出(chū),SQRT為開平方

G01 X[150-2*#4] Z[#3-15] F0.1; 加工(gōng)橢圓

#3=#3-0.1;

GOTO 1;

N2 G01 X60;

G00 X100.0 Z100.0;

M30; 程序結束

螺紋加工的程序在橢圓加工的基礎(chǔ)上稍加(jiā)修改即(jí)可,修改部分如下:

#3=16.0; 步長值(zhí)

N1 IF [#13GE -16] GOTO 2; 條件判斷

#4=56*SQRT[#1*#1-#3*#3]/75;

G92 X[150-2*#4] Z[#3-16] F4; 加工螺紋

#3=#3-4; 依據螺(luó)紋的螺距確定步距

1.4 加工過程

一次對刀後,不需要重複對刀,在機床參數表磨耗中不斷修改刀具偏置值來進刀,完成橢圓的(de)粗、精加工;換螺紋刀,在(zài)橢圓上加工螺紋,螺紋加工深度也是通過控製(zhì)刀具的偏執值來完成。第一次完成(chéng)對刀後,按加工程序加工後退回到起刀點,在偏執值中輸入-0.8,仍運行第一次的螺紋加工程序,繼續修改偏置值運行螺紋加工程序,直(zhí)到達到(dào)螺紋深度要求,完成加工。

2 螺(luó)紋的在線測量和誤差修正

螺紋(wén)通常采用齒厚遊標卡尺在不(bú)破壞(huài)工件坐標的(de)前(qián)提下在線檢測中徑,以便於進(jìn)一步通過(guò)改變刀具補償參數(shù)和程序等對誤差進行修正。測量時,必須調整好齒厚遊標卡尺(chǐ)的齒高尺寸,使它的讀數等於螺紋中徑到齒(chǐ)頂尺寸(cùn),隨(suí)後使齒(chǐ)厚卡尺與螺紋軸線大致相交成一個螺旋角(jiǎo),這時測得的尺寸即為螺紋中徑齒厚。測量結果如有誤差,可以通過改變刀具磨損補償,重新運(yùn)行精加工程序[5]。

3 結 語

采用FANUC宏程序參數化編程,通(tōng)過變(biàn)量設置實現(xiàn)了橢球麵上螺紋的(de)數(shù)控車削加工,不僅避免了複雜的數學計算,減少了誤差,而且使程序大大簡化,同時也提高了加工效率並保證了零件加工的質量(liàng),這些特點都使其具有廣(guǎng)泛的推廣使用價值。

如果您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com