航空發動(dòng)機作為飛機的心(xīn)髒,是集尖端設計技(jì)術和尖端(duān)製造技術於一身的高(gāo)精密(mì)機(jī)械體,故每個發動機零件都受嚴格的尺寸和(hé)技術條件控製,能否檢測準確真實的反映(yìng)加工(gōng)情況同樣重要,鋁合金由材料自身(shēn)具備質輕,易加工等多個(gè)優點被(bèi)越(yuè)來越多的應用於航空領域,但具備優點的(de)同(tóng)時鋁合金也受到加(jiā)工自身溫度變化和外界環境溫差等因素影響檢測的真實值,通過數據積累(lèi)和實踐應用得(dé)出溫度補償技術,從而解決溫度(dù)對鋁合金加工(gōng)和檢測的影響(xiǎng)。

1 零(líng)件加工(gōng)背(bèi)景和問題

零件加工背景

本文中主要以美國普惠公司(Pratt &Whitney Group )鋁合金零件為例(lì)進行論述,大型薄壁鋁合金零件是指零件直徑在φ700-1500mm 或更大直徑,壁厚(hòu)在2.184-3.04mm之間,零(líng)件結構多半封閉型(xíng)麵,該類零件多為發(fā)動機機匣外罩或(huò)低壓(yā)壓氣機外套,由於零件壁薄易(yì)變形,所(suǒ)以對(duì)加工和檢測要求都極其嚴格。例如PW2000 機型的低壓壓(yā)氣機5級(jí)環罩,輪廓以曲麵為(wéi)主,最大外徑(jìng)尺寸φ820mm, 高66.116mm, 型麵壁厚2.667 ±0.127mm,技術條件最嚴要求為0.05mm(見圖1)。

1.2 問(wèn)題

零件加工時刀具和數控程序經過(guò)驗證完(wán)全適合加工,加工過程中測量值與加工情況相符,加工後(hòu)測量值也符合工藝要求,但零件進入最終產品檢測得出的結論卻與(yǔ)加工過程中檢測的結(jié)論有很大差(chà)異(yì),這個差異往往造成零件超差甚(shèn)至(zhì)報廢。

2 溫度補償技術

2.1 影響因素

經過分析(xī),得到鋁(lǚ)合金受外(wài)界(jiè)環境溫度影響熱脹(zhàng)冷(lěng)縮,影響是多方麵的:

首先,零件在加工中零件表麵被冷卻液冷卻而零件內部溫(wēn)度仍然很高,所以零件會有所膨脹,測量值並不真實;

其次,加(jiā)工後過程檢驗在加工(gōng)現場(chǎng)室內溫度不固定的情況下檢測和最終在檢驗室常溫溫度20 攝氏度環境下檢測的結論(lùn)都會受溫差的影響產(chǎn)生(shēng)誤差;

第三,現場加工過程(chéng)中使(shǐ)用(yòng)的標準(zhǔn)件材質大多為工具鋼,膨脹係數0.0000117 遠低於鋁合金的(de)0.0000225,所以在同一環境下二者(zhě)的變形量不同,利用標準(zhǔn)件(在室溫下檢測並標刻的實際值) 檢測(cè)零(líng)件也會(huì)產生測量(liàng)誤差(chà)導致零件最終超差。

2.2 溫度補償技術

溫度補償技術的(de)引入就是針對鋁(lǚ)合金零件在加工過程中檢測和產品最終檢測(cè)等環節中零件本體內外溫差,零件與檢測標準件間溫差及零件所在環境間溫差造成零件檢測差異的補償(cháng),確保產品檢測結論的真實(shí)性和準確(què)性。針對這些因素,我們對(duì)零件現(xiàn)場加工後檢測數據進行記錄,並使用紅外線測溫儀對零件和標準(zhǔn)件溫度進行測量(liàng)記錄,之後再與零件進入標準室溫(20℃±2℃)的檢驗室檢測的數據進行對比,經過反複的數據對比(bǐ)和分析找了零件直徑尺寸受溫(wēn)度(dù)影響的主要原因:零(líng)件加工過程中產生的大量切削熱雖然被鋁削帶走,同時也有冷卻液對零件(jiàn)進行(háng)冷卻(què),但加工中(zhōng)測(cè)量是與加工穿插進行的,零件(jiàn)溫度不會立即降到測量用標準件的溫度,這樣的測量得到的並(bìng)不是零件真(zhēn)實值;另外一個次要因素是生產廠房溫度,經過長(zhǎng)期的生產經驗廠房的溫度在夏季與(yǔ)冬季也存(cún)在一定(dìng)溫差,也會影響零件測(cè)量的真實值。並且(qiě)我(wǒ)們從不同零件和(hé)尺寸的數據(jù)對比來看,零件自身直徑越大,這種誤差也越大。

通過對數據的對(duì)比分析,我們建立(lì)了一個零件測量直徑尺寸,零件溫度(dù)值(zhí),測量用標準件溫度(dù)值,零件膨脹係數和(hé)標準件材質(zhì)膨脹係數對直(zhí)徑測量變化量之間的函數關(guān)係:

S=((C1-20)*B1-(C2-20)*B2)*L

S:直徑的變化量/C1:零件溫度/B1:零件的膨脹係數/C2:標準件的溫度/B2:標準件的膨脹係數/L:測量直徑(jìng)的尺寸根據上麵的公式,現場加工中零件的直徑尺寸應該為L+S,當S 為負值時,零件的直徑(jìng)尺寸會變小,當S 為正值時零件的尺寸會變大。

2.3 溫(wēn)度補償表

由於溫度有一個變化範圍,操作工人不(bú)可能在(zài)每次(cì)測量後都進行一次繁瑣的計算,為了方便直接(jiē)應用,隨(suí)時查看變化量,我們專門製作了一個EXCEL 表格,稱為溫度補(bǔ)償表,表(biǎo)格裏麵編(biān)輯了計算需要的每個元素以及(jí)計算公式。當輸入不同的直徑數值時,相應的(de)變化量是不一樣的。標準(zhǔn)溫度為20℃,當零件溫度和標準件(jiàn)溫度都是20℃時,零件的尺寸不會(huì)發生變化。

溫度(dù)補償技術實際應用

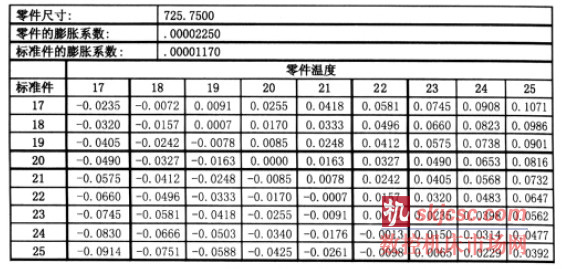

我們還以開篇提到的零件實際加工中(zhōng)應用溫度補(bǔ)償(cháng)變進行補償為例,零件1B6755 型麵(miàn)點外徑尺寸(cùn)為(wéi)φ725.75±0.127mm,其溫度補償表如下(xià):

當標準件溫度為22℃,零件溫(wēn)度(dù)為23℃時,零件實際尺寸為φ725.75+0.032。

上表(biǎo)中標準件溫度、零件溫度(dù)、零件的膨脹係數和標準件的膨脹係數(shù)為固定值,零件尺寸為輸入值(zhí)。

有了溫度補償表大大方便了溫度補償技術在實際加工中的應用,條件允許的情況下,最好采用精度為(wéi)0.5℃的溫度測量計。標準件的溫(wēn)度測(cè)量完成後就可以通過表格查找出直徑的變化量。然後根(gēn)據變化量補償加(jiā)工零件。溫度補償技術可以全(quán)麵應用於大型(xíng)薄壁鋁合金類零件的加工和檢測中。

經(jīng)驗總結

鋁合金加工與溫度補償技術的配合(hé)應用,保證了在各種環境中使用不同(tóng)材質測量工具都能得到真(zhēn)實的測量值。關鍵點就在於準確的測量溫度,測量時(shí)要保證溫度穩定後再(zài)去補償,因為零件表麵溫度並不是整(zhěng)個零件真實溫度的表現,加工熱(rè)大部分集中於零件內部,溫差測量後要(yào)做(zuò)的就是準確的測量了。這樣技術的應用大大的提高了大型(xíng)薄壁鋁合金零件(jiàn)的加工質量,並得到了很好的推廣應用(yòng),航空領域零件的設計(jì)水(shuǐ)準正在不斷提(tí)高,也同樣對(duì)加工行業提出了更高的要求,不斷探索新的(de)加工技術是保(bǎo)證高精尖產品完美交付的基礎。

如(rú)果您有機床行業、企業相關(guān)新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com