汽(qì)輪(lún)機是將蒸汽能量轉換為機械功的旋轉式動力機械,又稱蒸汽透平(píng)機械。主要作為(wéi)發電設備的原動機,也可直接驅(qū)動各種泵(bèng)、風機、壓縮機和船舶螺旋槳等。還可以利用汽輪機(jī)排汽或中間抽汽作用滿足生產和生活的(de)供熱需要。利用蒸汽熱能在蒸汽輪機內絕熱膨脹後通過汽輪機動葉(yè)片推動轉(zhuǎn)子,將機械能轉化為電能。隨著CAD/CAM技術的廣泛應用(yòng),顯著提高了汽輪機葉片(piàn)的設計(jì)和製造水平,縮短(duǎn)了研製和生(shēng)產周期,大大降低了製(zhì)造成本,推(tuī)動了汽輪機(jī)技術的不斷(duàn)進步。作者從傳統的葉片加工工藝路線中總結經驗,進行大(dà)膽創新,經過長(zhǎng)期論證,形成集成數控加工工藝路線(xiàn)方案(àn)。

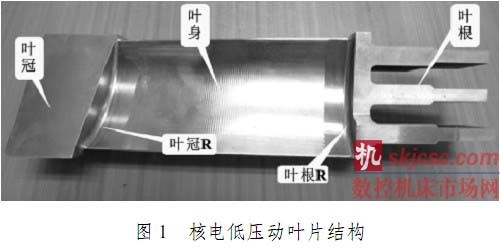

葉片(piàn)毛坯主要形式有:方鋼、模鍛、精鍛、精(jīng)鑄等類型。葉片毛坯(pī)選用原則主要根據汽道長度進行,小於200mm,一般選擇方(fāng)鋼;汽道長度大於200mm而小於450mm時,一般(bān)選擇模鍛和精鑄毛坯;汽道長度大於450mm時(shí),一般選擇精鍛毛坯。精(jīng)鑄葉片夾沙嚴重,氣(qì)孔間隙(xì)多(duō)。經統計,精鑄(zhù)毛坯的批量合格率常常低於50%。而模鍛葉片則(zé)具有金(jīn)屬流線連續、綜合機(jī)械性能好、加工餘量小、生產周期短等優點。核電低壓各級動葉片的(de)汽(qì)道長度均在(zài)200mm以上。根據需要低壓動葉片毛坯形式采用(yòng)模鍛方式。毛坯材質選用1Cr12Ni2W1No1V。核電低壓動葉片主要由葉根、葉身、葉(yè)冠三部分組成,結構如圖1所示。

1技術(shù)分析及集成加工工藝設計(jì)

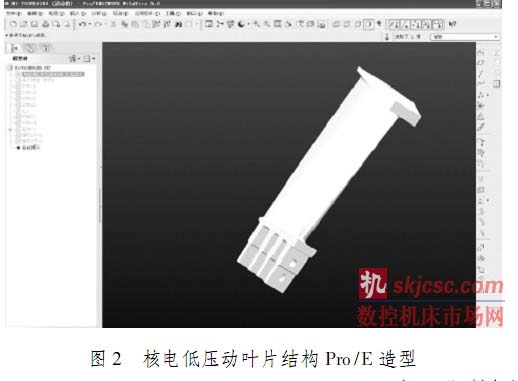

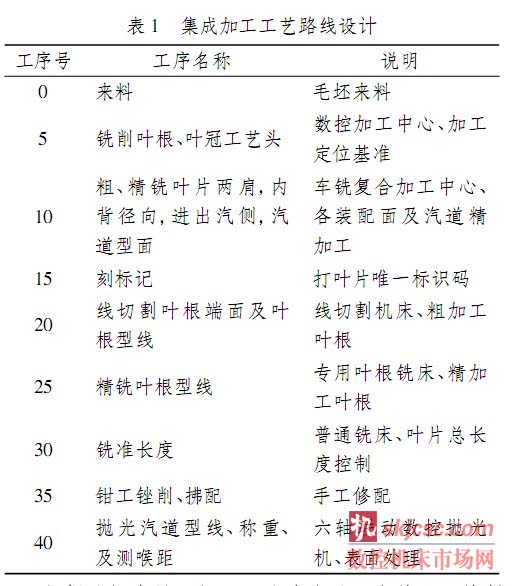

葉身表麵主要由三維自由曲麵構成,葉身部位則由(yóu)變截麵組成。葉根是葉片與(yǔ)轉子相連接部分,其結構保證在正常運行條件(jiàn)下葉(yè)片能牢靠地固定在轉子上。根據葉根型線形(xíng)狀的不同,葉根可分為縱樹型(xíng)、菌型、T型和叉型。葉身(shēn)以上部分(fèn)稱之為葉冠,葉片的組成(chéng)方式不同,葉冠的結(jié)構也各不相同。動葉片技術要求和常規葉片一樣,包括尺寸、形狀、位置、表麵(miàn)粗糙度等幾何參數和機械、物理、化學性能的技術要求。其加工性能主要取決於工藝方案,也受到毛坯和材料的影(yǐng)響。其精度(dù)要(yào)求主要集中在葉身表麵、葉根和葉冠裝配部位葉(yè)根表麵不允許有橫向加工軌跡。葉身表麵(miàn)加(jiā)工紋理應統(tǒng)一,且應保證葉片中心軸線與葉根心軸偏移量(liàng)在0.12mm內。進出氣邊對(duì)氣流影響很大,其圓度要求較高。銑削加工時,應考慮銑(xǐ)刀運動空間。夾具應盡可能選(xuǎn)擇通用或標準夾具。夾具夾緊方向及夾緊力作用點,應(yīng)保(bǎo)證加工過程中葉片(piàn)不發生位移、變形和顫動。在葉片三維造型過程中,運用PTC公司的Pro/Engineer5.0作為三維實體造型工(gōng)具(圖2),同時輔助刀具軌跡生成。三維(wéi)造型時(shí),應先將葉(yè)片特征截麵離散點數據導入軟件,並自動生成曲線(xiàn)後運用實體(tǐ)混合造型方法直接生(shēng)成葉(yè)型實體。表1為集體討論形成的葉片集(jí)成加工工藝路線。

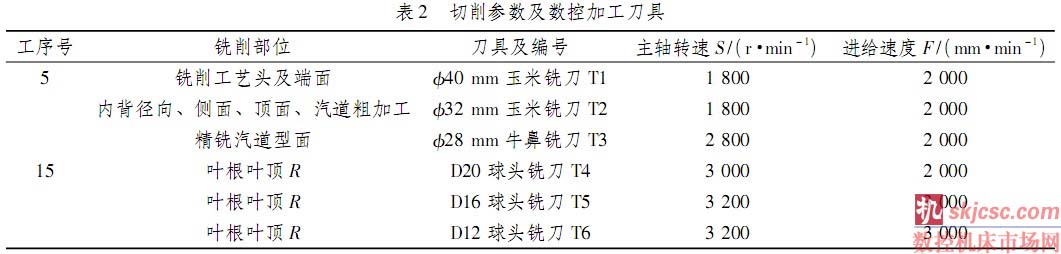

根據毛坯餘(yú)量、加工工藝路線及設備狀況,銑削加工時(shí),選用北京機電研究院生產的四(sì)坐加工時,選用北京(jīng)機電研究院生產的四坐標立式加工中(zhōng)心 VMC1000,在集成加工工序中使用進口五坐標五軸聯動機床( 馬紮克車銑複合加工中心 C-420) 。切削條件(jiàn)好壞直接影響加(jiā)工的效率和經濟性,以及產品質量(liàng)的好壞。根據 VMC1000 及 C-420 數(shù)控機床的參數、零件結構,合理選擇(zé)刀具、主軸(zhóu)轉速、進給速(sù)度見表 2。

2刀具(jù)軌跡

Pro/Engineer支持5軸刀具軌跡生成,在數控程序編製時,選(xuǎn)用PTC公司的Pro/Engineer5進行刀具(jù)軌跡編製,同時使用(yòng)其內部集(jí)成(chéng)數控仿型專用軟件VERCUT進(jìn)行仿真運算(圖3)。通(tōng)過幹涉檢查和刀具軌跡模(mó)擬,生成(chéng)NCL文件,通過自主開發數控機床專用後(hòu)置(zhì)處理軟件(jiàn)轉換形成指(zhǐ)定(dìng)機床的 NC 代碼。後通過DNC網絡將NC程序代碼傳至指定數控加工中心進行數控加工。實際加工裝夾見圖4。

3檢測與分析

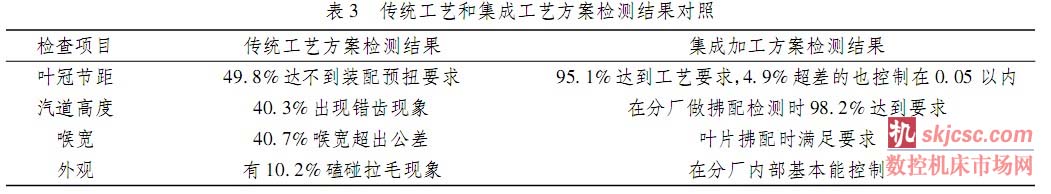

因專用量(liàng)具檢測存在基準和測量誤差,檢測結果往(wǎng)往與實際情況相悖,造成表麵上檢測正(zhèng)確的假象。目(mù)前三坐標測量機(CMM) 廣泛應用於製造業,已經成(chéng)為3D檢測工業標準設備。同時(shí),三坐標檢測不依賴3D模型,速度快、精(jīng)度高。因此,推行使用三坐標檢測,並對具體數據進行統計分析(xī),便於調整葉片的總節距和控製(zhì)葉片質量。分別對采用傳統加工工藝路線(xiàn)和集(jí)成加工工藝路線加工的葉片進行抽樣檢測。量具(jù)檢測示意圖見圖5,其結果對比見表3。

從表3可知,采用(yòng)集成加工後,葉片的質量顯著提高;但(dàn)部分工藝尺寸仍不能被有效控製。認真分析加工工藝、三維模型、刀(dāo)具軌跡、裝夾方法、測量方法和加工過程,對三維模型和刀具軌跡進行數次三維(wéi)仿真、幹涉檢查後,可知誤差主要原因是(shì)裝夾方式和壓緊力不一致。不同的操作人員操作(zuò)方(fāng)式與習慣不盡相同,用力(lì)不一致而造(zào)成的。在後麵(miàn)加(jiā)工中,對夾具進(jìn)行(háng)調整,使用測力扳手代替純(chún)手工用力方式。在隨後的產品中,基本消除了這些誤差,達到一次性(xìng)交檢,所有工藝尺寸全部合格。

4 結論

(1)對(duì)多坐(zuò)標數控加工特點進行(háng)分析,根據數控機床加工特(tè)點得到核電汽輪機(jī)低壓動(dòng)葉片集成加(jiā)工工藝(yì),葉片(piàn)加工質量(liàng)顯(xiǎn)著提高。

(2)機械加工時,通(tōng)過對切削模型分析,得到葉片走刀軌跡,減少因刀具變形導致(zhì)的葉(yè)片過切,從而達(dá)到優化刀具切削狀態及加工狀況的(de)目的。

(3)從傳統的工(gōng)藝路線總結形成集成加工工藝方(fāng)案,該研(yán)究方案具有一定(dìng)的工程應(yīng)用價值。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com