1概述

隨著國內電力事業的不斷發展,作為電廠主機的汽(qì)輪機出現了供不應求的局麵,在這種市(shì)場環境下,我公司加人了汽輪機(jī)製造的競爭行業。汽輪機為高附加值產品,與公司以往生產的傳(chuán)統產品相比,尤其是核心零部件,附加值可高達01%。公司(sī)引(yǐn)進了世界先進的中(zhōng)225數(shù)控幢銑床和5.5x22m數控龍門銑床,該設備非常適合加工體積大(dà)、精度高的高附加值產品,此次公司對汽輪機的加(jiā)工,不(bú)僅提高了數控設備的利用率,而且為開拓新(xīn)市場創造了有利條件。

2 汽(qì)輪機的結(jié)構及低壓缸在汽(qì)輪機中的位置

汽輪(lún)機是通過蒸汽使葉片轉動,從而帶動轉軸轉動,是為大型(xíng)火(huǒ)力發電機組提(tí)供動力的設備。主要由主油泵、前軸承箱、高壓隔板套、高壓內缸、中壓內缸、中壓隔(gé)板套(tào)、高壓葉片裝配、高壓1一21級隔板、中壓正向1一(yī)9級隔板、汽缸定中心(xīn)梁、高中壓轉子裝配、高(gāo)中壓外缸、低壓轉子裝配、低壓(yā)外缸、低壓內缸、低壓正反向l一(yī)7級隔板、低壓正(zhèng)向動葉片裝配、低壓隔板套、中(zhōng)間(jiān)軸(zhóu)以及(jí)低壓(內、外)缸對中裝置等組成。

汽輪機從調閥端開(kāi)始依次為高壓缸、中(zhōng)壓缸和低壓缸三部分。低壓缸分為內、外缸,低壓外缸由低壓外缸(調)、低壓外缸(電(diàn))、低壓外缸中部(bù)(上、下半)三大部分組成,低壓內缸位於低壓(yā)外缸的內部。各部分缸體(tǐ)內部包含有各(gè)級隔板套(tào)、各級(jí)隔板以及高中壓轉子、低壓轉子等,外部則為其它輔助設備。

3 低壓缸加工工藝流程

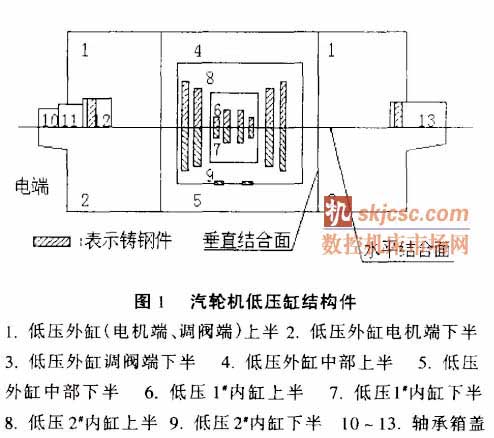

30OMW汽輪機低(dī)壓缸體分為低壓(yā)內(nèi)缸和低壓外缸兩部分,其主要結構件如圖1所示。整個加(jiā)工方案(àn)的確定就從這兩部分開始。

3. 1低壓(yā)內缸加工工藝流程

低壓內缸加工工(gōng)藝流程為:劃-鏜(táng)一大鑽一鉗-鏜-立車一鉗(qián)。

劃:全麵(miàn)劃線檢(jiǎn)查毛坯(pī)。

鏜:水平結合麵成品,銷孔成品,其它(tā)孔跑坐標銑窩(wō)。

大鑽:鑽水平結合麵(miàn)上所有把(bǎ)合孔成品。

鉗:低(dī)壓內缸上下半把(bǎ)合。

鏜:鏜立車用基準。

立車:車各內孔、汽封槽、隔板槽成品。

鉗:拆開(kāi)上下半,打磨、清理。

3.2低壓外缸加工工藝流程

低(dī)壓(yā)外(wài)缸加工工藝(yì)流程:劃一鏜一大(dà)鑽一(yī)鉗一鏜一鉗一大鑽一鉗。

劃:全麵劃線檢查毛坯。

鏜:水(shuǐ)平結合(hé)麵成品,銷孔成品,其它孔跑坐標銑窩。

大鑽:鑽水平(píng)結合麵上所有把合孔(kǒng)成品。

鉗:低壓(yā)外缸上下半把合。

鏜:垂直結合麵成品,銷孔成品,其它孔跑坐標銑(xǐ)窩。

鉗:拆(chāi)開低壓外缸上下(xià)半。

大鑽:鑽垂直結合麵上所(suǒ)有把合孔成品(pǐn)。

鉗:打磨(mó)、清理。

4 加工工藝分析

(l)在加工過程中,所有把(bǎ)合孔均采取數控(kòng)020撞按坐標銑窩,然後由中010mm大鑽鑽孔和攻絲,其中包括MgOx3的大直徑螺紋。該規(guī)格的螺紋孔,以往從(cóng)未在鑽床上加工過(guò),這次為了能在鑽床上加工出這種規格的(de)螺紋孔,先後經過多次試料(liào)加工,證明(míng)該方案可行。采用這種工藝流程後,不但提高了(le)數控機床的利用率,而(ér)且縮短了製造周期。

(2)根據哈汽經驗,低壓1#、2#內缸把合後,垂直(zhí)法蘭端麵必(bì)定會出現錯位現(xiàn)象,這樣車床的定位和(hé)找正很(hěn)困難。因此(cǐ),在立車工序前增加了加工定(dìng)位和找(zhǎo)正用基準的工序,即低壓1#、2#內(nèi)缸把合後,整體粗加工垂直法蘭端麵,並在內孔加工一個找正帶,這樣能更好地(dì)保證(zhèng)圖紙上的各項技術要求,同(tóng)時也縮短了立(lì)車定位(wèi)和找正的時間。

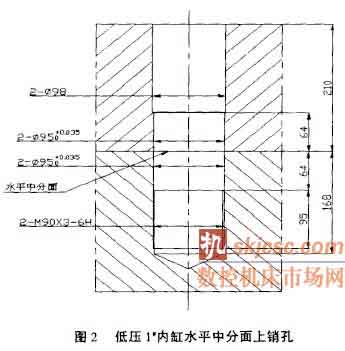

(3)低壓外缸(gāng)和(hé)低壓內缸中的各(gè)定位(wèi)銷(xiāo)孔。傳統的加工方法是相配合的各零件把合後配鑽鉸。由於各缸體體積較大,不僅難以保證各銷孔的(de)加工精度,而且銷孔底部帶有螺紋,同時還(hái)要求螺紋部分與精製孔部分(fèn)必須(xū)同心見(圖2),因此,加工(gōng)有一定的困難(nán)。此次對銷孔(kǒng)采取兩半單獨(dú)在數控200撞上加工的新工藝,全部由數控機床來保證各銷孔的位置精度和尺寸公差(chà)。實踐證明(míng),采用該(gāi)方法可以(yǐ)滿足圖紙各項技術要求,各銷孔的尺(chǐ)寸公差(chà)僅0.02-0. O4mm, 實際的把合情況十分順利,這樣(yàng)不僅縮短了加工周期,而且很好地保證了銷孔的位置(zhì)和尺寸公差,這對於以後類似產品的加工具有很高的參考價值(zhí)。

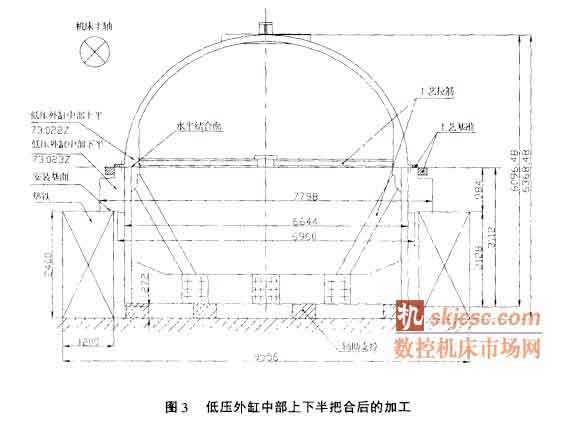

(4)低壓缸體各結合麵(miàn)的表(biǎo)麵精(jīng)度要求(qiú)非常高,粗糙度要求達到![]() 平麵度達到0.50mm。低壓外缸由於體(tǐ)積大,結構單薄(báo),剛性差,想達到此精(jīng)度要(yào)求是比較困難的。因此,為了防止切削應力造成的結合麵變形,在加工各銷孔和把合孔前,各結(jié)合麵(miàn)應留0.2一0.3mm的精加工留量(liàng),並且在粗加工後進行時效處理,徹底釋放切(qiē)削應力。同時采取增加工藝拉筋和各種輔助(zhù)支撐以及使(shǐ)用切削(xuē)液的方法來控製變形(xíng)量。低壓(yā)外缸中部(bù)上、下半(bàn)把合後的加工,如圖3所示。

平麵度達到0.50mm。低壓外缸由於體(tǐ)積大,結構單薄(báo),剛性差,想達到此精(jīng)度要(yào)求是比較困難的。因此,為了防止切削應力造成的結合麵變形,在加工各銷孔和把合孔前,各結(jié)合麵(miàn)應留0.2一0.3mm的精加工留量(liàng),並且在粗加工後進行時效處理,徹底釋放切(qiē)削應力。同時采取增加工藝拉筋和各種輔助(zhù)支撐以及使(shǐ)用切削(xuē)液的方法來控製變形(xíng)量。低壓(yā)外缸中部(bù)上、下半(bàn)把合後的加工,如圖3所示。

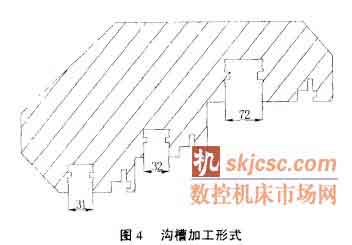

(5)低壓(1#、2#)內缸中有許多溝槽(隔板槽和汽封槽)。為了保證圖(tú)紙的各種技術要求,原(yuán)計(jì)劃使用數控差補的方法在數(shù)控中020鏗銑床上加工。但考慮到加工周期和效率的原因,將這些溝槽的加工工藝改在63m立車上進行,溝槽形式如圖4所(suǒ)示。

由(yóu)於沒有數控立車,為了提高切削效率和(hé)加工質量,我公(gōng)司(sī)與山特維克公司進行合作,設計、製造了一係列的(de)機夾(jiá)刀具,專門用於汽輪機低壓內缸中各隔板槽和汽封槽的加工。

因為在加工(gōng)中選擇了合理的切削參(cān)數以(yǐ)及提高樣板的設計精度,所以(yǐ)能圓滿地完成低壓1#、2#內缸的各內孔、溝槽的加工(gōng),贏得了用戶的信任。

(6)由於各個缸體的水平和垂直結合麵的粗糙度按圖紙要求為R1.6,除(chú)了在工藝方麵采取上述措施外(wài),還要從刀具(jù)的選擇和切(qiē)削參數的選擇方麵來進一(yī)步提高結合(hé)麵的表(biǎo)麵精度(dù)。粗加工時采用國產重型刀盤,加大切深和轉速,以提高加工效率;精加工時采用進口刀(dāo)盤和刀片(山特維克)進行單刃修光的切削方法。進(jìn)口刀盤(pán)直徑(jìng)為中3巧mm;主軸轉速(sù)為250一300轉/分;刀片切削速度可以(yǐ)達30Om/min,這樣既能夠滿足粗(cū)糙度要(yào)求,又大大地提(tí)高了加工效率。

(7)汽輪機(jī)低壓外缸的加工必須以支(zhī)撐麵定位(見圖3)。由於最(zuì)初設計製造的焊接(jiē)式墊鐵,在實際使用時其剛(gāng)性較差(chà),不(bú)能滿足(zú)低壓(yā)外(wài)缸主要結合麵間(jiān)的各種形位(wèi)公差(chà)。因此,又重新設計製造了鑄鐵式墊鐵,雖然增加了成本,但能確保圖紙的各項(xiàng)技術要求。

5結束語

通過對汽輪機的加工(gōng)製造,尤其是對低壓缸的加工工藝分析, 將進(jìn)一步(bù)提高我公司在加工、裝(zhuāng)配精密零部件及工裝、胎具的(de)設(shè)計製造等各方麵的技術水平。特別是大直徑螺紋孔的鑽鉸和銷孔的加工等先(xiān)進加工工(gōng)藝,對今後製(zhì)造汽輪機零(líng)部件(jiàn)起到借鑒和指導作用。

如果您有機床行業、企業相關新聞稿件發表,或進(jìn)行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com