摘要:從機床與過程的相互作(zuò)用(yòng)出發,闡述了機床產品創新的(de)概念,指出(chū)刀具材料是機床發展的(de)推動(dòng)者(zhě),新需求是機(jī)床創新的拉(lā)動者。繼而從以人為中心的觀點探討了機床與人和環境的(de)關係。最後描述了機床產品不連續創新的(de)特征和案例,機床產品創新不是(shì)孤(gū)立的事件(jiàn),其形成機製和過程呈現出與生物進化類似的路徑依賴特征。

關鍵詞:產品創新;機床;創新理念

1 、機床與過程的相互作(zuò)用

1.1 工件和刀具(jù)是一對矛盾體(tǐ)

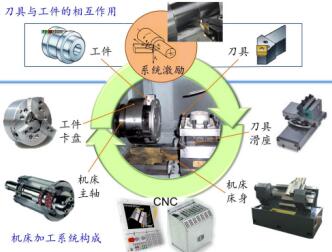

金屬切削的基本工作原理是,借助高硬度(dù)的刀具(jù)從硬(yìng)度較低的工件毛坯上(shàng)切除多餘的金屬,從而(ér)獲得(dé)具有一定形位精度和表麵質量(liàng)的特(tè)定形(xíng)狀的零件。簡言之,以硬克軟。實現這(zhè)一切削過程,工件和刀具之間需要有相(xiàng)對運(yùn)動和驅動動力,機(jī)床就是提供力、力(lì)矩和相對運動的(de)工具機,而工件和刀具就是機床內部(bù)一對直接相互對抗(kàng)的矛盾體。以車床

為例,機(jī)床主軸通過卡盤夾持工件,使其(qí)旋轉,而固(gù)定有刀具的(de)滑座在數控(kòng)係統的(de)控製下沿床身縱向移動(dòng),在刀具和工件的相對(duì)運動過程中伴隨著刀具和(hé)工件的對抗。刀具切除(chú)工件上的一層金屬,從而在工件上形成具有一定尺寸精度和表麵粗糙度的新表麵,如圖 1 所示。

圖1 機床(chuáng)加工過程的模型

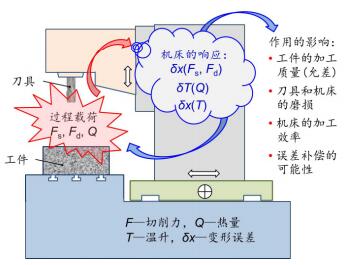

在刀具和工件的相互作用的過程中,不僅通過運動軌跡形成了(le)新的幾何表麵,還伴隨著一(yī)係列複雜的(de)物理過程。工件(jiàn)和刀具的相互對抗作用是加工係統的內在激勵,在加工係統中產生了 3 種過程載荷:靜態力 Fs、動態力 Fd 和熱量 Q。機床在這 3 種過程載荷作用下產生了一係列物理響應(yīng)和變化 [1],僅就 X 一個軸而言,即可發生:

1) 由於受靜態和動態切削力而引(yǐn)起的變形 δx(Fs,Fd)。

2) 由於切(qiē)削(xuē)過程產生的熱而形(xíng)成的溫(wēn)度場和局部(bù)溫升 δT(Q)。

3)機床部件由(yóu)於溫度場產生的熱變形 δx(T)。

上述物理響應的結果都是(shì)負(fù)麵的,是與提高機床加工精度和生產效率的根本目(mù)標背道而馳的,它製約工件的加工(gōng)質量(精度和表麵質量),導致刀具(jù)和機床的磨損以及加工效率的降低,如圖 2 所示。機床設計師的任務就是采取各種措施盡可能地減少這些負麵(miàn)影響,找(zhǎo)出(chū)其規律(lǜ),並進一步謀求誤(wù)差補償的可(kě)能性,才能夠不(bú)斷提高機床的性能。

遺憾的是,除靜態受力所造成的構件變形外,人們對刀(dāo)具(jù)和工件這對矛盾體的對抗機(jī)理和後果的認識還不是很深刻,對其普遍規律(lǜ)尚未完全掌握(wò),難以準確地預測和防止。

圖 2 加工過程載荷對機床的影響(xiǎng)

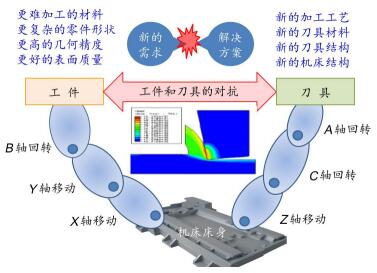

為了進一步理解工件和刀具這一對矛盾(dùn)體(tǐ)的相互作用,必須了解什麽因素使其對立,矛盾雙方(fāng)如何轉化。無論是車削還是銑削,當刀刃切入工件時,都會使工件表麵層產生塑性變形、擠壓和崩裂,金屬一小塊一小塊地變成切屑(xiè)而與工件表麵脫離。形成這一過程的第一個必(bì)要條件是刀具材料的硬度,隻有硬才能切軟。但是,工件材料的變形過(guò)程伴

隨工件表(biǎo)麵和刀(dāo)具切削表麵(miàn)之間的劇烈摩擦和(hé)產(chǎn)生大量的熱,使刀具刃口變軟,造成刀具切削刃的磨損,即工件對刀具產生的(de)反(fǎn)作用將導致刀(dāo)具(jù)切削能力(lì)的降低甚至喪失。第二個必要條件是,機床必須提供足夠的能形成切屑的力、扭矩和速度,才能保證一定的(de)金屬切除(chú)率,滿足加工效(xiào)率(lǜ)的要求。

切削速度(dù)越高,刀刃與(yǔ)工件和切屑的摩擦越劇烈,發熱量就越大,刀具(jù)的磨損必然更快,刀具的壽命(mìng)加劇縮短。為了提高生(shēng)產率,必須尋求新的刀具材料和結構。由此可見,工件和刀具的矛盾雙方不斷發(fā)生轉化,主要矛盾的一方從刀具(jù)轉到機床,隨(suí)著機(jī)床性能的提高又轉回到刀具(jù),如圖 3 所示。

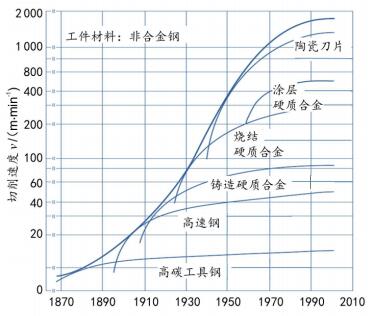

1.2 刀具(jù)材料是機床發展的推動者

刀具材料(liào)在(zài)機床發展史中起到推動者(zhě)的作用。在第一次工(gōng)業革(gé)命初期主(zhǔ)要使用淬硬的高(gāo)碳工具鋼刀具,切削速度很低,僅約(yuē) 10m/min 左(zuǒ)右。20 世紀初(chū),出現了高速鋼刀具,使切削速度提高(gāo)到(dào)30m/min~50m/min,無(wú)論加工(gōng)效率和生產力都有了(le)巨(jù)大的飛躍。

圖 3 工件與刀具是一對矛盾體

20 世紀 50 年代開始,硬質合金刀具逐漸獲(huò)得廣泛(fàn)應用,使切削速度進一步提高到 200m/min 以上。隨後,塗層硬質合金和陶瓷刀具的出現和不斷改進,使切削速(sù)度進一步提高,高(gāo)速(sù)加工獲(huò)得了越來(lái)越(yuè)廣泛的應用,從而對機(jī)床性能提出了更高的要求。100 多年來,車削加工非合金鋼的切削速度變化如圖 4 所(suǒ)示。從圖(tú)中可見,從 1910 年到 2010 年的 100 年,車削速度大約提高了 50 倍[2]。

圖 4 車削(xuē)加工切削(xuē)速度的百年變化

每一次新的刀具材料出現,都可(kě)能導致切削速度成倍地提高,從而對機床的結構和驅動方式,特別是動態性能都提出了新的要求。以車削為例(lì),提高切削速度就要提高主軸轉速和功率(lǜ),為了保證切屑的正常形成,必須同時提高(gāo)進給速度。隨著機床運(yùn)動部件速度的提高和驅動功率的增大,機床發生振動的傾向加大,機構的磨(mó)損加劇,給機床結構配置、零部件設計和材料的選用提出了新的挑(tiāo)戰(zhàn)。如此反複不已,通過工件和刀具這一(yī)對矛盾體的相互作用,推動(dòng)著製造技術(shù)和機床結構向前不斷地發(fā)展。

1.3 新需求是創新的拉動者

隨著科學(xué)技術的進步,製造業,特別是汽車、航空航天、微電子、模具等新興(xìng)產業的發展,新產品層出不窮,零件的形(xíng)狀越來越複雜,零(líng)件的材料更加難以加工,零件的幾何精度和表麵質量要(yào)求也越來越高。這些國民經濟支柱產業的新需求不僅促使新的工(gōng)藝、新的刀具材料和結構的出現(xiàn),更需要能夠滿足這些加工要求的新一代機床。

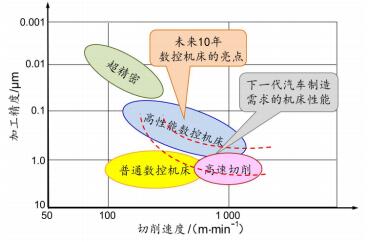

據統計,數(shù)控機床的加工精度和切削速度每8~10 年提高一倍。定位精度很快將告別微米時代而(ér)進入亞微米時代,機床的精密化與高速化匯合而成新一代高性能數控(kòng)機床(chuáng)。高性能(néng)數控機床是下一代汽車和航空製造需要(yào)的關鍵裝備,是未來 10 年數控機床的亮點,如圖 5 所示。

圖 5 不同類型機床的(de)切削速度和加(jiā)工精度

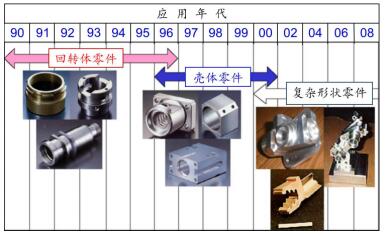

製造(zào)技(jì)術的進步不僅是切削速度和加工精度(dù)的提高,還(hái)表現(xiàn)在加工工藝的變化(huà)。例如,1990~1995 年期間,數控車床主要用於加工回轉(zhuǎn)體零件;從 20 世紀 90 年(nián)代中期開(kāi)始,在數控車床上配置了自驅動的銑削刀具,可以加工(gōng)具有回轉表(biǎo)麵的殼體零件;進入(rù) 21 世紀(jì),各種機器的性能日益提高,其能加工零件的結構和形狀也越來(lái)越複雜,並且希望在一台機(jī)床上將一個複雜零件加工完(wán)畢,借(jiè)助工序集中以縮短加工流程、提高效率和保(bǎo)證加工精度,如圖 6 所示。工序集約化的需求導致車銑複合(hé)加工機床的出現,機床的總體配置、加工工藝和(hé)數控軸數,與傳統的數控機床相(xiàng)比都發生了很大的變化。

工業新需求對機床而言是一種外部矛盾,促使(shǐ)工件和刀具的矛盾對立和加劇、相互轉化加速,即外部矛盾通過(guò)內部矛盾(dùn)拉動機床進一步(bù)發展。特別是專、特、精的機床產品(pǐn),為用戶(hù)采用新(xīn)的工藝開(kāi)辟了道路。這就是為什麽要提倡機床製造廠要當好用戶的工藝師的根本原因,掌握這一規律後開發出來的新產品就會有所創新、有所(suǒ)突破(pò),能夠大幅度提高生產率,才能得到機床用戶的認可(kě),必將駛向無人競爭的(de)藍海,開辟一片新天地。

圖 6 車削零件複雜程度的(de)變化

例如,近一(yī)個世紀以來,在刀具材料的推動和工業需求的拉動下,車(chē)床的發展(zhǎn)曆經從皮(pí)帶(dài)車床、齒(chǐ)輪箱變速車床、數控車床、帶有自驅動刀具的轉塔數控車床、向具有自動裝卸工件功能(néng)的正(zhèng)倒置車削加工單元和具(jù)有自動(dòng)換刀功能的車(chē)銑複合加工中心的變(biàn)遷,如圖 7 所示。

圖 7 車(chē)床的百年變遷

1.4 顫振:矛盾的激化[3]

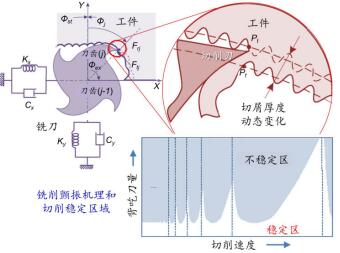

工件與刀具的相互對抗不是穩態(tài)的(de)。機床是由若幹相對運動部件組(zǔ)成的柔性多體耦合係(xì)統,產生於耦合鏈(liàn)兩末端(duān)的工件和刀具之間的切削力是變化的,在銑削加工時尤為明顯,其大小與切削層的麵積(或切屑厚度)有關,而變化頻率與銑刀的轉速和齒數有(yǒu)關,如圖 8 所示。

圖8 銑削過程的顫振機理

從圖中可見(jiàn),裝夾在機床主軸上的銑刀是一個具有有限剛度和阻(zǔ)尼的彈(dàn)性係統(tǒng)。當刀齒切入工件時,在切削力的作用下會產生一定位移,加以參與切削的(de)刀具齒數也是(shì)變數,切屑厚度(dù)及其所(suǒ)產生的(de)切削力呈(chéng)明顯的周期變化特征,從而對加工係統產生一個激振(zhèn)力,成為工件和刀具對抗的一種特定形態(tài)。當這種(zhǒng)激勵能量達到一(yī)定能級,且其頻率與機

床固有頻率接(jiē)近時就會產生諧振,使工(gōng)件和刀具的矛盾激(jī)化,出現顫振現象(xiàng),加工過程就從穩定狀態進入非穩定狀態。顫振是人們不希望看到的,是機床和過程的相互作用(yòng)的(de)危險地帶。它加劇刀(dāo)具的磨(mó)損、導致加工表麵質量降低,甚至使加(jiā)工過程無法進行(háng)。如何防止出現顫振(zhèn),避免矛(máo)盾的激化是人們關注(zhù)的焦點,也是高性能機床設計的關鍵。

采用小的背吃刀量(liàng)(吃刀深度)保持加工(gōng)過程(chéng)處於穩定區是消極的辦法,與高性能數控機床必須具有(yǒu)高金屬切除率的目標相悖。因此,提高工件和刀(dāo)具係統的剛度和阻尼,使圖(tú) 8 中的穩定性葉瓣圖上(shàng)移,減少工件和刀具矛盾(dùn)激化的可(kě)能性是機(jī)床設計師的重要任務。但是,提(tí)高(gāo)機床結構的剛度(dù)和阻尼是有一(yī)定限度的。研究加工穩定性葉瓣圖可以發

現,當切削速度增大時,隨著(zhe)切削力(lì)變(biàn)化的頻(pín)率相應變大,越發偏離機床的固有頻率,工(gōng)件和刀具間的激化過程就有可能來不(bú)及形成,加工過程穩定區會呈葉瓣狀增大的現象。因此,提高切削速(sù)度不一定會出現顫振,反而可能使加工過程更加穩(wěn)定,這就是高速加工的秘(mì)訣。

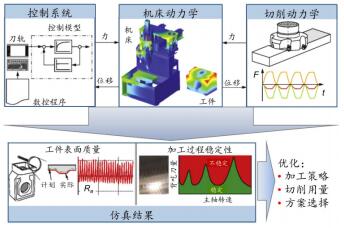

但困難的是,這個葉瓣圖是與每一把刀具、每(měi)一(yī)組工件(特別是不同材料)以及(jí)加工(gōng)過程(chéng)的切削用量(liàng)有關,需要通過軟件仿真和實驗來加以確定。1.5 仿真:預測和防止顫振[4]進入 21 世紀,計算機仿真技(jì)術有了很(hěn)大的進展,軟(ruǎn)件(jiàn)的功能日益強大(dà),使機床的研究(jiū)和(hé)設計進入全麵關注(zhù)動態性能的(de)時代。現代機床設計已經不僅僅是運動、功能和強度的設計,必須考(kǎo)慮(lǜ)所設(shè)計的(de)機床動態性能如何,而且要在機床沒有製造出來以前就能夠用(yòng)它來“加工”工件,這就要借助(zhù)虛擬機床(chuáng)來進行(háng)仿(fǎng)真,以預測和防止出現顫振。借助(zhù)仿真預測和防止顫振的概念如圖 9 所示。

圖 9 借助仿真預測和防止顫振(zhèn)

由圖可知,在零件的 CAD 文件生成數控程序後(hòu),將(jiāng)刀具軌跡輸入(rù)數控係統,轉化為(wéi)各軸的位移、進給、速度、加速度和加加速度(Jerk)的指令(lìng)。這些指令作為機床多體動力(lì)學模型的運動特(tè)性輸(shū)入,加載到相應軸的進給伺服驅動的動(dòng)態模型上。同時根據切削(xuē)用量和(hé)刀具建立(lì)的切削動力學模型又將動態的切削力加(jiā)載到機(jī)床動(dòng)力學模型上,構成了數控係統、機床和(hé)加工過程三者的協同仿真模型(xíng)。

從協同仿真的結(jié)果可以預測這台機床在當前加工(gōng)條(tiáo)件下的工件表麵質量和加工過程的穩(wěn)定(dìng)性。如果(guǒ)工件的表麵粗(cū)糙度不能滿足要求(qiú)或加工過程出(chū)現顫振,首先建(jiàn)議通過改變(biàn)切削用量,借助穩定性(xìng)葉(yè)瓣圖,找(zhǎo)到穩(wěn)定區域。在優化切(qiē)削用量不能獲得(dé)理想結果的(de)情況下,改變加工策略(切削路徑)或選擇(zé)不(bú)同加工(gōng)工(gōng)藝(yì)方案也(yě)可能(néng)消除振動。

來源:同濟大學現代製造技術研究所 香港(gǎng)理工大學工業中心 上海納儂精密機(jī)械公司

(未完,見下篇)

如果您有機床行業(yè)、企業相關新聞(wén)稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年(nián)11月(yuè) 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床(chuáng)產量數據

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源(yuán)汽車(chē)產量數據

- 2024年(nián)10月 軸承出口情(qíng)況

- 2024年10月 分地區(qū)金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數據

- 2028年8月 基本型乘用車(chē)(轎車)產量數據

- 機械加工過程圖示(shì)

- 判斷一台加工中心(xīn)精度的幾種辦法

- 中走(zǒu)絲線切割機床的發展趨勢

- 國產數控係統和數控機床何去何從(cóng)?

- 中國的技術工人都去哪裏了?

- 機械(xiè)老板做了十多年(nián),為(wéi)何還(hái)是(shì)小作坊?

- 機械行業最新自(zì)殺性營銷,害人害己!不倒(dǎo)閉(bì)才(cái)

- 製造業大逃亡

- 智能時代,少(shǎo)談點智造,多談點製造

- 現實麵(miàn)前,國人沉默。製造業的騰飛,要(yào)從機床

- 一文搞懂(dǒng)數控車床加工刀具補償功(gōng)能

- 車床鑽孔攻螺紋加工(gōng)方法及工(gōng)裝設計

- 傳統鑽削與螺旋銑孔(kǒng)加工(gōng)工(gōng)藝的區別