摘要: FANUC 32I數控係統中,新(xīn)增圓錐插補功能,刀(dāo)路均勻流暢,使(shǐ)一些相對複雜的曲線路徑在(zài)手工編程中(zhōng)成為現實,廣泛應用於旋轉類曲麵的銑削加工,取得(dé)了很好的加工效果,謹以錐螺紋和球窩曲麵為例,淺談圓錐插補功能的擴展與運用。

1、引言

在FANUC 32I數控係統中,G02/G03指令被賦予更(gèng)多的功能,除了常規的圓弧插(chā)補和螺旋線插補外,通(tōng)過指定旋轉次數或者每轉的半徑增量值,即可進行平麵螺線(xiàn)插補,在(zài)此螺(luó)線(xiàn)插補的基礎上再增加一個(gè)垂直於(yú)圓弧平麵(miàn)的直線軸運動,即可進(jìn)行(háng)圓錐(zhuī)插補。圓錐插補(bǔ)的刀(dāo)具路徑,幾乎適用於所用旋轉曲麵的精加工,整條路徑由一組(zǔ)規律變化的錐螺旋線組成,路徑中沒有進給(gěi)速(sù)度和進給方向的突然轉變,從下刀到抬刀一氣嗬(hē)成(chéng),刀路行距(jù)均勻,簡潔流暢,具有不可比擬的優勢,學(xué)以致用後可以解決很多編(biān)程中(zhōng)遇到的難題。本(běn)人長期使用FANUC數控係統,早(zǎo)期的0I版本,注重於(yú)係統的兼容性和穩定性,一般隻配置標準的(de)插補功能,將一些(xiē)特殊的曲線(xiàn)編程寄托於用戶宏程序的使用與開發(fā)。掌(zhǎng)握宏(hóng)程序需要很高的數學知識和邏輯思維,令很多編程員望(wàng)而怯步,無奈之餘,隻能借助於自動編程軟件。FANUC 32I數控係統站(zhàn)在普通用戶(hù)的角度,增加了很多(duō)實用功能(néng),其中的圓錐插補(bǔ)可以說(shuō)是一次跨時代的進步,使一些相對複雜(zá)的曲線路徑在手工編程中成為(wéi)現實,圓弧和螺旋線(xiàn)插補是FANUC係統的基礎(chǔ)功(gōng)能,在此不做贅述,圓錐插補卻很少被編程(chéng)員所了解。本人根據(jù)自己多年掌握的編程(chéng)經驗,以錐(zhuī)螺紋和球窩曲麵為例,淺談圓錐(zhuī)插補的擴展與運用,希望對大家有所幫助。

2、錐螺紋

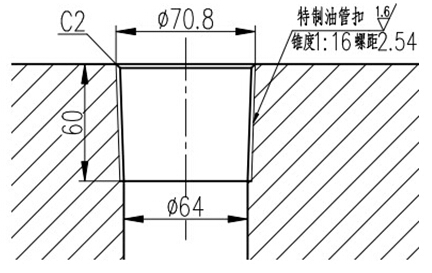

圖一 特製油(yóu)管扣錐螺紋

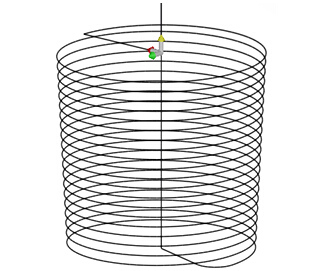

圖二 錐螺紋銑削路徑

錐螺紋(wén)廣泛應用於(yú)密封元件和管路(lù)連接,與直(zhí)螺紋的區別(bié)在於:螺旋線沿導程方向延伸的同時,半徑因錐角作用逐漸放大或縮小。受此影響(xiǎng),每一圈螺旋線的起點和終點(diǎn)都不在同一(yī)圓柱麵上。很(hěn)難用(yòng)標準的螺旋(xuán)線插補編程,錐螺紋銑削一直是數控編程的難點,即使一些主流的編程軟件也沒有什麽好的辦法,普遍采用等分直線(xiàn)段擬合螺旋線的方法,理論上勉強(qiáng)可以接(jiē)受。但實際上(shàng)存在一定的輪廓誤差,加工效果較差,在(zài)線段的連接處(chù),刀具出現短暫的停滯,反映在螺紋牙型表麵上,是(shì)一圈斷(duàn)斷續續的(de)接刀痕跡,拋光也無(wú)濟於事。低配置的數控(kòng)機床(chuáng)尤為明顯,由於刀具動作跟不上程(chéng)序運(yùn)行的節拍(pāi),銑削後的螺旋(xuán)線最終演變為N邊形輪廓(kuò)線,失去應有的加工精度。數控高手各顯其能,靈活運用宏程(chéng)序推出了很多錐螺紋編程方法(fǎ),其中以變(biàn)量控製螺旋線插補實現錐螺紋銑削的方法最為經典,打破了數控銑(xǐ)床長期使用三維線段擬合錐螺紋(wén)的傳統(tǒng)觀念,得到了編程員的(de)一致認可,不足之(zhī)處(chù)是必須更(gèng)改相關(guān)的參數,受(shòu)係(xì)統版本和機床性(xìng)能的限製,存在一(yī)定(dìng)的風險和差異,FANUC 32I係統的圓錐插補功能徹底解決了這一難題,螺(luó)紋部分一個程序段就可以搞定,數控機(jī)床像執行普通螺旋線指令一樣,輕(qīng)鬆自(zì)如的完成錐螺紋銑削,即省去了自動(dòng)編程的長(zhǎng)篇大作,又避免了宏程序的複雜運算,大幅提高了螺紋質(zhì)量和加工效率,有效擴展(zhǎn)了手工編程(chéng)的範圍。

編程格式:

G17 G02/G03 X_ Y_ Z_ I_ J_ K_ Q_ L_ F_

X_ Y_ Z_是指錐螺紋終(zhōng)點(diǎn)的坐標值;

I_ J_ 從螺旋起點到(dào)中心的矢量值,與圓弧插補相同;

K_ 螺旋線旋轉一周的高度(dù)增減值(行距);

Q_ 螺旋線旋轉一周的半徑增減值;

L_ 重複次數(不帶小(xiǎo)數點(diǎn)的正值);

F_ 進給速度;

當I/J/K與Q、L發生定義(yì)衝(chōng)突時,可視情況省略其(qí)中的兩項。

以(yǐ)(圖一)特製油(yóu)管扣(kòu)為例,設工件上表麵和錐螺紋中心線為G54加(jiā)工坐(zuò)標係原點,選用φ30單齒螺紋銑刀,主軸正轉,自下而上順銑(xǐ)加(jiā)工,程序中的(de)螺紋終點坐(zuò)標值,按螺距和錐度(dù)的(de)整數倍進行圓整(zhěng)處理,省略[Q]半徑增減值和[L]重複次數,由係統自動計算,程序如下:

T01 M06;

M03 S1000;

G17 G54 G90 G40 G49 G0 X0 Y0;

G0 G43 Z-60 H01; (下刀至螺紋起始深度)

G41 X28.5 Y-5 D01;(啟動刀具半徑補(bǔ)償)

G03 X33.5 Y0 R5 F300;(圓弧切入至螺紋徑向尺寸)

G03 X35.5 Y0 Z3.5 I-33.5 J0 K2.54 F300;(圓錐插補銑削螺紋,省略Q L,由(yóu)係統(tǒng)自動計算)

G0 G40 X0 Y0;(在安全(quán)高度直接退刀)

G91 G28 Z0;

M5 M30;

加工錐螺紋先要加工螺紋錐孔,孔的尺寸和錐(zhuī)度直接影響螺紋質量,銑削螺紋錐孔,與銑削錐螺紋沒有太大的區別,同樣適用(yòng)於圓錐插補,隻(zhī)不(bú)過螺(luó)旋(xuán)線的行距更密一些,此時隻需將螺紋銑刀更換(huàn)為鏜刀或者銑刀,重新設置圓錐插補的兩個參數即可,注意螺旋線的開始方向(xiàng)改為自上而下順銑,因為螺紋孔的銑削方式與(yǔ)螺紋的旋向無關。順銑的效果要好一(yī)些,自上而下加工便於觀察和測量,根據錐孔編程經(jīng)驗和(hé)機床驗(yàn)證(zhèng),螺旋(xuán)線行距K=0.2,即可以得到很好的錐孔精度,執行程序,輕鬆完成螺紋錐孔的銑削。為了便(biàn)於裝配和操作安全,螺紋錐孔一般都要求45°倒角,我們可以參照(zhào)錐孔(kǒng)格式(shì),再(zài)增加一段圓錐插補(bǔ),修改Q=K,即可完成孔(kǒng)口倒角。本例中選用φ30立銑刀,自上而下順銑加工錐孔,程序如下(xià):

T02 M06;

M03 S2000;

G17 G54 G90 G40 G49 G0 X0 Y0;

G0 G43 Z4.0 H01;

G41 X34.0 Y-5 D01;(啟動刀具半(bàn)徑補償)

G03 X32.0 Y0 Z-60 I-34.0 J0 K-0.2 F500;(圓錐插補銑削(xuē)錐孔,省略Q L,由係統自(zì)動計算)

G03 X27.0 Y-5 R5 F500;(圓弧切出方式退刀)

G0 Z1.0; (抬刀至(zhì)安全高度)

G01 X38.2 Y0 F300;(進(jìn)給至孔口倒角大端起點)

G03 X35.2 Y0 Z-2 I-38.2 J0 K0.2 Q0.2 F500;(圓錐插補銑(xǐ)削倒角)

G0 G40 X0 Y0;(取(qǔ)消半徑補償)

G91 G28 Z0;

M5 M30;

經螺紋(wén)測量儀和標(biāo)準扣規雙重檢驗,銑削後的錐螺紋表麵精度和各(gè)項尺寸完全符合圖紙要求,加工效率也在原來的基礎上提高了一倍。程序一直沿用到今天,深受操作者(zhě)的(de)喜愛。

3.球窩曲麵

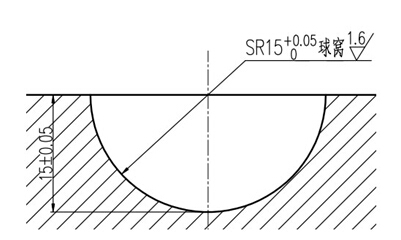

圖三 球窩曲麵

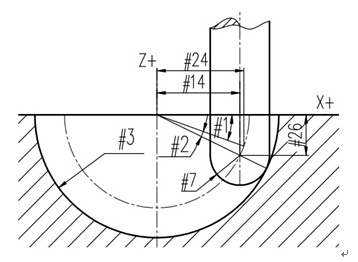

圖四 球窩編程(chéng)示意圖

球窩,又稱凹形半球麵,主要應用於鋼球定位和萬向軸連接(jiē),工廠(chǎng)多采用數控銑削(xuē)的(de)方法,用小直徑的球頭銑刀,通(tōng)過編程路徑(jìng)去銑削較大直徑的球窩(wō)。選擇什麽樣的切削方式(shì),才能達到(dào)光潔圓滑,沒有(yǒu)瑕疵的球麵效果,是編程思(sī)路的關鍵。Mastercam編程軟件中(zhōng),適用於球窩銑削的最佳路徑是流線刀路中的螺旋線切削方式。這是真正意義上的3D等步距加工,可惜(xī)的是:軟件采用等分三維線段擬合螺旋線的傳統方法,加工中存(cún)在一些弊端。認真研究FANUC 32I係統的圓錐插補(bǔ)功能,與其有著驚人的相似之處,擴展(zhǎn)思路,能否(fǒu)靈活應用於球(qiú)窩曲麵的精加工?答案是肯定的。

圓(yuán)錐(zhuī)插補沿著球窩圓周方向生成流線切削刀路。可以(yǐ)精確控製曲麵的殘脊高度和整體誤差(chà),因而可以得到圓滑過渡(dù)的加工表麵(miàn)。球頭銑刀以球窩最大半(bàn)徑方向為起(qǐ)始點,沿錐螺旋線切削至(zhì)球窩(wō)底部。加工路徑一氣嗬成,沒有刀(dāo)具停頓和切削方向的轉變,沒有進(jìn)刀、退刀留下的(de)痕(hén)跡,優勢不言而喻。前麵的錐螺紋銑削案(àn)例中,圓錐插補中的行距保持不變,半徑也自始至終按固定值增減變化。球窩不同(tóng)於錐孔,依靠固定的編(biān)程格(gé)式很難做到,編程的關鍵是解決相鄰兩圈錐螺旋線半徑和(hé)深度不斷變化的問題。我們可以將宏程序變量融入圓錐插補,根據球窩曲麵的特征,以XOZ平麵的切削點起始角度為單位,將流線(xiàn)刀路等分為90圈首尾相連的錐螺旋線,以變量控製圓錐插補中的(de)行距(jù)和半徑變化值,既可以達到曲麵編程的目的(圖四)。

以(圖三)SR15球窩曲麵為例,選用φ12球頭(tóu)銑刀,以球心為刀位點直接按刀具(jù)運動軌(guǐ)跡編程,設定工件球窩中(zhōng)心為G54坐(zuò)標(biāo)係零點,按XZ平麵內切削點起始角度為自變量,由上自下加工(gōng),程序如下:

變量設(shè)置:

#1=0 (切削點起始角度值) #2=1 (角度步進(jìn)值)

#3=15 (球窩半徑) #7=6 (球頭銑刀半徑)

T01 M06;

M03 S2000;

G17 G54 G90 G40 G49 G0 X0 Y0;

G0 G43 Z0 H01;(起始高度)

G01 X[#3-#7-5] Y-5 F300;

G03 X[#3-#7] Y0 R5 F300; (圓弧切入進刀)

N10 #24=[#3-#7]×COS#1; (螺旋線起點X坐標值計算)

#14=[#3-#7]×COS[#1+#2]; (螺旋線終點X坐標(biāo)值計算)

#26=[#3-#7]×SIN[#1+#2]; (螺旋線終點Z坐標(biāo)值計(jì)算(suàn))

G03 X#14 Y0 Z-#26 I-#24 J0 L1 F300;(圓錐插補銑削一圈)

#1=#1+1; (角度變量遞增(zēng))

IF [#1 LE 90] GOTO 10; (終止條件比較)

G91 G28 Z0;

M5 M30;

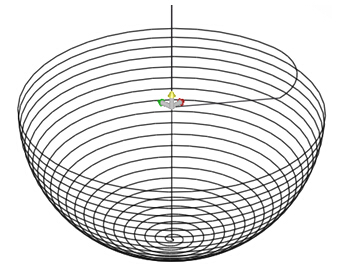

圖(tú)五(wǔ) 球窩精加工刀具運行軌跡(jì)

通過刀具運(yùn)行軌跡(圖五),可以看(kàn)出(chū)圓錐插補相對於其他曲麵加工方(fāng)式,具有路徑(jìng)清(qīng)晰、下刀切(qiē)入(rù)點容易控製等優點,非常適合旋轉曲麵的(de)精加(jiā)工。從(cóng)加工(gōng)角度考慮,圓(yuán)錐插補(bǔ)銑削(xuē)過程中,球頭銑刀的切削刃(rèn)始終與球窩加工曲麵保持切點接觸,吃刀深度一致,進給速度均勻,就(jiù)像削蘋果一樣,達到很好(hǎo)的加工效果。編程的巧妙之處在於圓錐插(chā)補與宏程(chéng)序變量的(de)完美結合,在圓錐插補的格式中設置變量,對變量賦值並設定相互之間的數學方程(chéng)式與邏輯關(guān)係,一圈錐螺旋線恰好是一個加工(gōng)循環,係統有足夠的時間進行處理和運算,程序執行過程更加流暢。經批量加工和追蹤檢驗,球窩(wō)輪廓精度和表(biǎo)麵粗糙度全部(bù)符合技術要求,創造出很(hěn)高的經濟效益。

4、注意事(shì)項:

圓錐插補過程中,基(jī)於係(xì)統設置的加減速(sù)功能有效,越靠近螺旋中心,進給速度越慢,當螺旋線旋轉一周的半徑增減值較大時,編程時盡量不使用(yòng)刀具半徑補償,而是直接對刀位(wèi)點運動軌(guǐ)跡編程,這樣可以避(bì)免不必要的錯誤和(hé)報警。當程序指定(dìng)的螺旋線終點位置與係統根據(I/J/K/Q/L)自動計算(suàn)出的實際位置存在(zài)偏差,並超過參數(NO.3471)設定的範圍時,會出現(PS5123)報警,程序停止運行。解決方法:

一、對圓錐插補中的各項數值(zhí)進行圓整處理,有關聯的設置盡量保持整倍函數關係。如果(guǒ)指定的圓心矢量 [I/J/K]與半徑增量值[Q]及重複次(cì)數(shù)[L]存在不可調和的矛盾時,可以省略其中的兩個,由係統自行計算。

二、在參數(NO.3471)中設定(dìng)較大的允許偏差值。即使程序(xù)中存在一定的計(jì)算誤差,也不影響(xiǎng)正(zhèng)常運行。

值得注意的是(shì):在極坐標插(chā)補、比例縮放、法線方向控製有效時(shí),不能使用圓錐插補。圓錐插補中,也(yě)不(bú)能使用任意倒(dǎo)角、倒(dǎo)圓功能。

5、結語:

本文以錐螺紋和球窩曲麵為例,詳細介紹了圓錐插(chā)補功能的擴展與應用。FANUC數控係統博大精深,每一(yī)次版本升級都會增加新(xīn)的(de)亮點,始(shǐ)終代表著高端數控機床的發展趨勢,數控編程員要認真學習和領悟係統內置的各種插補功能,勇於嚐試不同的切(qiē)削方式和加(jiā)工方法,逐步積累經驗,形成自己的編程特色。

如果您有機床行業、企(qǐ)業相關新(xīn)聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金(jīn)屬切削(xuē)機床產量數據

- 2024年11月 分地區金屬切削機床(chuáng)產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車(chē)產量數據

- 2024年11月 新能源汽車銷(xiāo)量情況(kuàng)

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分(fèn)地區金屬切削機(jī)床產量數據

- 2024年10月(yuè) 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據