數控銑床加工的工件一般都(dōu)比較複雜,也經常用到一些夾(jiá)具,這樣既有利於提高加(jiā)工效(xiào)率也利於保證加工精度。本人在實際批量生產加(jiā)工一種電子秤的零件時,就曾遇到了帶有(yǒu)曲(qǔ)線對(duì)稱零件的正、反麵(miàn)加工倒角的問題。針對這類零件我設計了一套夾(jiá)具,用此夾具裝夾工件進(jìn)行加工(gōng)時,能有效地減少工件的裝夾和定位時間,提高了加工效(xiào)率和加(jiā)工精度(dù),工件批量(liàng)較大時(shí)價值更加(jiā)明顯。下麵將具體闡述以供大家參考。

1.問題提出

數(shù)控銑床加工吊耳(ěr)零件(如圖1所示)時要求倒角2mm×45°,工件其他工序已經完成,兩大(dà)麵已經加工好,兩個孔已經鏜削加工完畢,外圓弧餘量2~3mm。在數控銑床上(shàng)要求加工周邊圓弧和倒角,圓弧邊一次裝夾可以加(jiā)工完成,但是倒角(jiǎo)需要正、反兩(liǎng)次裝(zhuāng)夾才可以完成。在加工(gōng)時外圓弧采(cǎi)用直徑40mm的銑刀全厚度(dù)加工,為了提高效率不分層。具體加工工(gōng)藝過程(chéng):工件找(zhǎo)正→加工外圓弧→倒角→翻麵裝夾→進行反麵(miàn)倒角。這時關鍵就在於正、反兩麵要求倒角(jiǎo)均勻一致,在加工過程中(zhōng)會存在以下(xià)幾(jǐ)個問題:

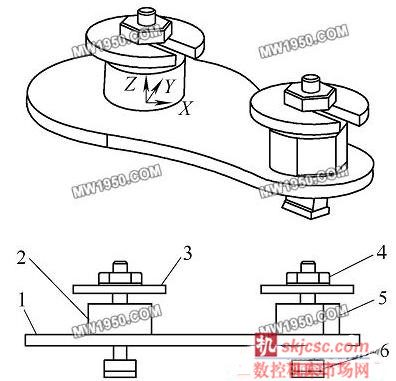

圖 1

(1)工件在找正時存在不便。從圖1可以看出這個工件隻能以中心孔來進行定位裝(zhuāng)夾,而找平兩個孔中心連線(xiàn)是比較費時、費事的,更何況是批量生產。

(2)就算找正了(le)工件,加工中也會出現問題,外圓弧還好控製,但是兩邊的倒角就不好保證了。經常是正麵加工合格,反(fǎn)麵加工(gōng)的(de)時(shí)候,反麵的圓弧就會出現(xiàn)一邊(biān)過切一邊切不(bú)到(dào)的情況。

(3)此工件基本上每個月都要加工一批,每批在50~100件(jiàn)不等。

綜上所述,在實際加工過程(chéng)中有必要(yào)設計和製作一個簡單的夾具,能使工件進行簡便、快速、準確的定位裝夾,以保證加工時的圓弧精度和(hé)倒(dǎo)角精度,而且夾具力求結構簡單,製作方便,有一定的通用性(xìng),可供長(zhǎng)期使用(yòng)。

2.問題分析

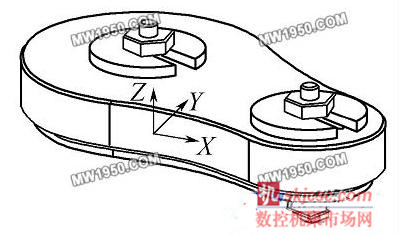

對於這種加工要(yào)求(qiú)的工件(jiàn),首先是如何(hé)能準確(què)地進行定位裝夾,找正是關鍵。工(gōng)件以(yǐ)兩個孔來進行定位裝夾,一般都采用(yòng)一柱一銷的方法。所以我們首先采用了圖2所示的夾具來進行工(gōng)件的裝夾、加工(gōng)。

圖(tú) 2

1.墊板2.圓(yuán)柱定位銷3.開口壓板4.螺母5.削邊定位銷6.T形塊

墊板1支撐工件,為加(jiā)工外圓弧給刀具留出走刀空間,兩個孔由鏜床(chuáng)加工,保證孔距為工件標準孔距。圓柱定位銷2、削(xuē)邊定位銷5用來定位工件;開(kāi)口壓板3可以快速裝卸(xiè)工件(jiàn)提高效(xiào)率;T形塊6將夾具固定在工作台上。

方法步驟如下:

(1)先將削邊定(dìng)位銷緊固在工作(zuò)台上。

(2)再將墊板、圓柱定位銷裝上,但(dàn)是圓柱定位銷不可緊固死,而是稍微給一定的預緊力即可。

(3)利(lì)用百分表找正兩個銷的中心軸(zhóu)線,使其水平,錄入數控機床。

(4)裝上工件,壓緊壓板。

(5)數控機(jī)床執行已經編製好的數控程序(xù),首先加工外圓弧,然後倒角。

(6)卸下工(gōng)件,翻轉(zhuǎn)過來(lái)再次裝夾,加工反(fǎn)麵倒角。

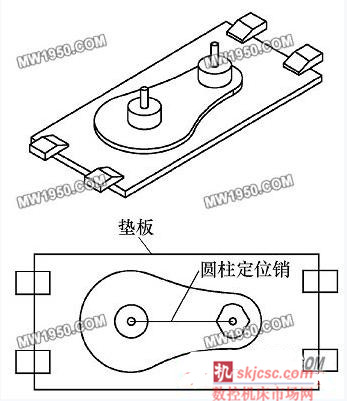

圖3是工件裝夾效果圖。經(jīng)過幾(jǐ)批零件生產實踐(jiàn)後(hòu),我(wǒ)發現(xiàn)其中還是存在(zài)不少問題:

圖(tú) 3

首先,工件找正、刀具對刀還是比較麻煩。例(lì)如(rú):工件的找正隻能用百分表測量兩個圓柱的外圓,而且由於采用(yòng)的削邊銷,找正就更(gèng)為不便,誤差有(yǒu)時比較大。

其次,由於整個工件在加工過程中是靠兩個T形塊、螺栓、螺母、壓板進行(háng)壓緊定位,緊固程度顯得有些不夠,加(jiā)工過程中在切削力的作用下會發生(shēng)微小(xiǎo)位移(yí)。致使反麵輪廓倒角經常出現一邊有、一邊無的(de)情況。

再有,一旦出現夾具鬆(sōng)動(dòng),又要進行重新找正(zhèng)。對於這類問題,我覺得關鍵(jiàn)在於夾具(jù)上,夾具不解決,效率、精度將無從談起。所以(yǐ)對這個夾(jiá)具做了(le)進一步改進。

3.問題處理

那麽如何解決此(cǐ)類問題,以便我們在加工過(guò)程中能夠盡可能地提高效率(lǜ)、增大夾具剛性,我(wǒ)構思設計一個夾具,能實現以下功能:

(1)夾(jiá)具在機床上找正不再通過圓弧而是變為利用百分表找直線,這就簡化了很多。

(2)將幾個夾具零件合為一個,減少了定(dìng)位誤差,也增加了剛性。

(3)改變了夾持力的受力點,提高了加工過程中的穩定性。

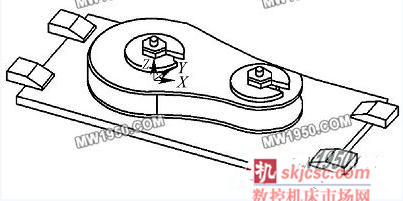

夾(jiá)具(jù)的整體結構如圖4所示:

圖 4

經過改進,在原來(lái)的夾具下麵加了(le)一塊大的墊板,並將這塊大(dà)的墊板(bǎn)與原來(lái)夾具(jù)中(zhōng)的墊板、圓柱定位銷和削邊定(dìng)位銷(xiāo)4個部分合成一體。為了(le)保證精(jīng)度,利(lì)用加工中心進行仔細加工,關鍵保證兩點(diǎn):①大的墊板上邊(biān)與兩圓柱中心線要平行,平行度誤差不(bú)大(dà)於0.015mm。這樣夾(jiá)具找正的時候隻需要用百分表找正直邊就可以了,而且方便易行。②兩圓柱與大墊板底麵的垂直度誤差不大於0.015mm。在實際加工中效(xiào)果圖如圖5所示。

圖(tú) 5

改(gǎi)進後方(fāng)法步驟如下:

(1)找正夾具直邊(biān)。

(2)數控機床執(zhí)行已經(jīng)編製(zhì)好的數控程(chéng)序,首先加工外圓弧,然後倒角(jiǎo)。

(3)卸下工件,翻轉過來再次裝夾,加工反麵倒角。

經過(guò)幾批零件加工實踐,效果很好,對刀找正方便、夾具整體剛性好、倒角對稱均勻。零件外觀質量(liàng)得到了客(kè)戶的好評。

4.效果總結

此夾具在實際(jì)生產應用(yòng)中(zhōng),極大地提高(gāo)了裝夾(jiá)速(sù)度,提高了生產效率,同時加工精度(dù)也有了保證。我們將改(gǎi)進前與改進後的夾具做一個對比(一(yī)批零件50個):

使用改進前的夾具:

(1)一(yī)批零件加工過程中至少要重新找正3~4次(cì)。

(2)由於夾(jiá)具剛(gāng)性不好,切削力不能過大,所以有時候不得不分層加工(gōng)。

(3)經常(cháng)出現倒角不均勻的現象,直(zhí)接影響零件外觀。

(4)加工一批零件50個要3天左(zuǒ)右。

使用改進後的夾具:

(1)一(yī)批零件加工過程中不用重新找正。

(2)剛性提高不用分層加工。

(3)倒角均勻,外觀(guān)漂亮。

(4)加工(gōng)一批零件50個一(yī)天半(bàn)左右,效率提(tí)高一倍。

此夾(jiá)具還可以用在其他的類似(sì)工件加工上(shàng),方便、高效、可靠。

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬(shǔ)切削機床(chuáng)產量數據

- 2024年11月 分地區(qū)金屬切削機床產量數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量(liàng)數據

- 2024年(nián)11月 新(xīn)能(néng)源汽車產(chǎn)量數據

- 2024年11月 新能源汽車銷量情(qíng)況(kuàng)

- 2024年10月 新能源汽(qì)車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削(xuē)機床產(chǎn)量(liàng)數據

- 2024年(nián)10月(yuè) 金(jīn)屬切(qiē)削機床產量數據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新(xīn)能源汽(qì)車產量(liàng)數據

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據