小批量汽車衝壓模具技術的研究及應用

2023-6-29 來源(yuán):中國(guó)第一汽(qì)車集團有限公司 作者:馬望 閆彥

隨著社會不斷(duàn)發展(zhǎn),人們(men)的生活方式也在發生著改變,一成不變的生活(huó)節奏已不能滿足人們的日常需求,私人定製的個性(xìng)化生活已經開始(shǐ)被越來越多的(de)人所接(jiē)受。據統計,美國有 85% 的汽車消(xiāo)費(fèi)者會選擇定製化汽車,而日本也有將近80% 的(de)消費者(zhě)會選擇個性化汽(qì)車定製(zhì)。

汽車定製化可大致分為 3 個級別(bié) : 第一個級別就是簡單的對車身顏色、輪輞樣式及內飾選材等方麵進行固有化的裝配 ; 第二個級別為大規模(mó)定製化,就是(shì)汽車供應商進行模塊化生產(chǎn),用戶(hù)可以根據個(gè)人需求對車輛的動力及車身材料等進行自主選擇 ; 第三個級別為分散個性化生(shēng)產,這是(shì)汽車定製服務(wù)的最高級別(bié),其拋棄了流水線和模塊化生產的固有模式,可完全按照用(yòng)戶的需求進(jìn)行個性化生產,比如勞斯萊斯車型,就是完全按照用戶的需(xū)求進行裝配(pèi),真正做到了純手工定製化生產,並保證每台勞斯萊斯(sī)車型都是獨一無二的。

我們依據以上幾種定製化級(jí)別,應用到汽車車身外觀,就是對車身衝壓件的變更(gèng)。傳統的衝(chōng)壓(yā)模具開發(fā)周(zhōu)期長、成本高,已不適(shì)合開發(fā)周期短、批量相對較小的定製化生產的開發特性,這就需要尋求一種適應多(duō)產(chǎn)品、小批量的衝壓模具技(jì)術(shù)及標準。根據以上思路,我們參照汽車產量的不同,結合不同(tóng)的模具開發模式,細化研究小批量汽車的模具生產方式,不僅起到了降低生產成本和提高產品質量的(de)目的,也促進了定製化汽(qì)車的應用。

一(yī)、基於小批量(liàng)技(jì)術研究

1.規劃與工藝

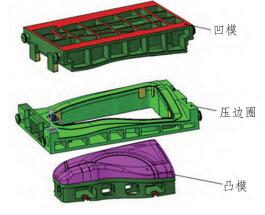

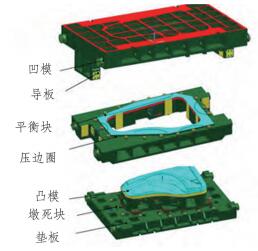

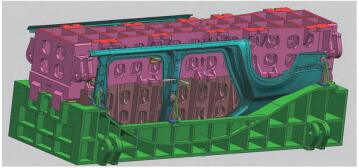

小批量模具根據(jù)生產總綱領,可大致分為試製工裝(如(rú)圖 1 所示)、半工裝(節(jiē)約修衝模具(jù))、全工裝模具(如圖 2 所示)等,半工裝模具根(gēn)據產量的(de)不同,又可對(duì)模具結構進行不同等級的劃分,達到(dào)節約工(gōng)裝成本的目的。

圖 1 試製工裝

圖 2 全工裝

首先,確認半工裝與全(quán)工裝模具(jù)的平衡點。根據實際生產經(jīng)驗,車型總生產鋼領在 5000 台份以上,建議采用全工裝批量模具的開發方式 ;對於總綱領低於 5000 台份,根據車(chē)型的實(shí)際規劃鋼(gāng)領,進一步進行分解,對於總綱領低於 100台(tái)的,建議采用純試製工藝及試製工裝的形式的進行模具設計製造 ; 總綱領在 100-5000 台之間(jiān),建議按照量產工藝進行模具設計製造,而此綱領區間的模具結構及工(gōng)裝(zhuāng)形式,根據零(líng)件的複雜程度和重要程度進(jìn)行差異化區分,采用半工裝(zhuāng)與全工裝相結合的(de)方式,而且模(mó)具結構在大批量模具的基礎上進行(háng)減配優化。

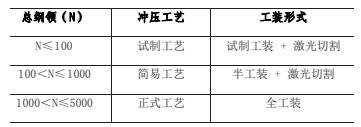

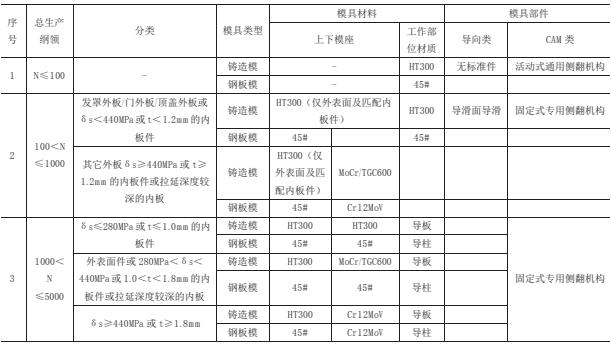

將以上討論進行整理,詳見表 1:

表 1 車型規劃與工藝工裝關(guān)係(xì)表

2.模具技術標準(zhǔn)

綜合考慮產品的重要程度和難易程度,可分為三大類 : 外覆蓋件、高強鋼零件和其它零件。外覆蓋零件表麵質(zhì)量要求較高(gāo),工藝設計和模具結構盡可能分析充分,從而保證(zhèng)產品質量,將返修工(gōng)時控製在合理範圍之內。高強鋼零件因其屈服強度較高,材料成型時的流動會導致模具磨損嚴重,因此(cǐ)批量大的(de)話,要適當提高工作部位材(cái)質強度,必要時需要對模具局部(bù)進行淬火。其它零件可依據行業標準進行設計開發。

(1)模具材(cái)質

一般(bān)分為鑄(zhù)造模具及鋼板模具,鑄造模具需要製作泡沫實型,然後鐵水(shuǐ)澆鑄(zhù)而成,鋼板模具是(shì)在采購型材(cái)的基礎上進行加工。鑄造模具的模座(zuò)選用材料為 HT300,鋼板模(mó)座(zuò)選用(yòng)材料為 45鋼。對(duì)於模具工作部位的材質,試製模具因批量小,一般材料采用(yòng) HT300 和 45 鋼,若(ruò)生產綱領較大,需要(yào)提升模具材質,一般材料選用 MoCr鑄鐵或 Cr12MoV。

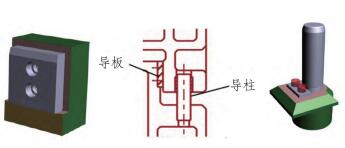

(2)導向結構

模具導向方式大致分(fèn)為導板或導柱兩種方式(見圖 3),批量較小的模具利用模具本體加工麵進(jìn)行導向,不需要安(ān)裝導板或(huò)導柱等導向。批量較大的(de)車型可根據實際(jì)情況增加導板或導柱。通常根據零件的重(chóng)要程(chéng)度和複雜(zá)程度去判斷是否(fǒu)增加導向(xiàng),其目的是保證零件尺寸的(de)穩定性和(hé)一(yī)致(zhì)性。

圖 3 導板(bǎn)導柱示意圖(tú)

(3)側翻結構(gòu)(CAM)

側翻結構可分(fèn)為斜楔翻邊和側翻機構翻邊。側翻機構較為簡(jiǎn)單,在小批量模具中,負角翻邊的(de)零件通常采用側翻機構。側翻機構與傳統的批量模具的斜楔結構不同(見圖 4),它一般實現水平方向翻邊,導(dǎo)向麵(miàn)與(yǔ)工作台平行。用斜楔(xiē)機構翻邊的時候,要將零件旋轉到合理的角度,以滿足斜楔翻邊需求,盡量避免成型類翻邊。

圖 4 側翻機構

(4)加強筋參數

正常量產模具對壽(shòu)命、強度要求較高,因此型(xíng)麵、主筋、副筋參數較大。小批量模(mó)具因其生產數量少,模具壽命要求沒(méi)有批量模具那麽高(gāo),因此降低模具結構參數標準是可行的。

綜合以上因素,總結歸類具體參數,模具技(jì)術標準詳見表 2。

表 2 模具技術標準表

3.支架 / 胎具的激光切割技術

小批量零(líng)件在生產(chǎn)規劃時(shí),修邊衝孔多數采用激光切割(gē)加工工藝,應用定位支架 / 胎具的結構來實現切割(gē)時的(de)定位。為規避以往的激光切割定位支架 / 胎具重複定位精度低(dī)、製作(zuò)效率低、成本高、不易存放等缺點,可以從設計技術、結構開發、製作工(gōng)藝三方麵來進(jìn)行優化。

(1)設計技(jì)術

①基準統一。定位工裝對零件的定位基準

要與零件的 RPS(定位點係統)文件保持一致。RPS 文件中標明了零件的定位孔和(hé)定(dìng)位麵(miàn),在整車的加工製造(zào)、檢測及模(mó)具、檢具、夾具設計製造(zào)中(zhōng)都應按照 RPS 文件(jiàn)確定的定位係統確定基準點(diǎn),因此在激光切割定位設計時也要遵循這個標準,保持定位係統的一致性(如圖 5 所示(shì))。

圖 5 激光切割支架示(shì)意圖

②回彈校型。由於車身(shēn)鈑金件型麵比較平緩,局部強度(dù)低,尤其是外覆蓋件,零件本身形狀固化強度不足,衝壓完成後,零件型麵或多或(huò)少(shǎo)會出現回彈或塌陷問(wèn)題。為保證零(líng)件(jiàn)在(zài)切割過程中與(yǔ)檢測和裝配(pèi)狀態下一致,需在零(líng)件(jiàn)切(qiē)割部(bù)位增加局部回彈校型結構。

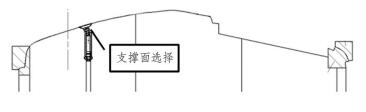

③支撐麵選(xuǎn)取原則。支撐截麵應考慮定位的穩定可靠,以(yǐ)及支架 / 胎具的鋼性和強度。選取原則是盡量靠近工序件的邊緣、避免和修邊線重(chóng)疊或靠近、避免選取在過度圓弧區域等(如圖 6所示)。

圖 6 支撐麵選擇

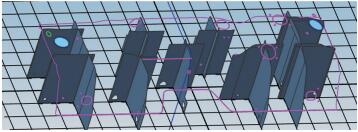

(2)結構開發

激光切割定位支架 / 胎具采(cǎi)用薄(báo)鋼材插裝結構(如圖 7 所示), 薄(báo)鋼材厚度為 1.5mm,材料為 Q235。斷麵上以 50mm 為增量 , 每隔100--200mm 設計一個插腳(jiǎo),底板上(shàng)也相(xiàng)應(yīng)地設計(jì)插槽。整個結構先進、合理、緊湊。對於型麵特殊的大型定(dìng)位支架 / 胎具可以(yǐ)考慮設計若(ruò)幹(gàn)個卡板來增強支(zhī)架的強度和(hé)剛性。

圖 7 激光切割插裝結構(gòu)圖

(3)製作工(gōng)藝(yì)

激光切割定位支架 / 胎具完全采用 CAD/CAM 一體化製造技術,使得複雜的三維零件定位問題轉化成了(le)較簡單的二維數控編程問題,降低技術門檻。整(zhěng)個加工可(kě)實現單工序加工,使用激光切割機就可以完成全部的加工。激光(guāng)切割支架(jià)三維圖如圖 8 所示。

圖 8 激光切割支架三維圖示

二(èr)、典型件示例

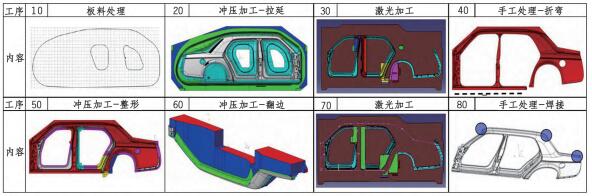

以某車型側圍外板零件的生產工藝為例,介紹上述(shù)標準的應用。側圍外板總綱領為 200台,采用試製工藝(yì),規劃八工序,一序板(bǎn)料處(chù)理,用激光切割對板料進行成形前預處理(lǐ) ;二序拉延成形,用簡易拉延模具對板料進行成形壓件 ; 三序激光加工,采用激光切割支架定位,對拉延(yán)工序件進行初修 ; 四序手工處理,使用通用墊鐵(tiě)對(duì)工(gōng)序件指定區域折彎 ; 五序(xù)翻邊整形,用簡易模(mó)具對(duì)折彎工序件進行翻邊整(zhěng)形處理 ; 六序翻邊,使用專用翻邊機構對工序件擺放特定角度進行翻邊處理 ; 七序激光加工,采(cǎi)用激光切割支架(jià)對工序件進行精修 ; 八序手(shǒu)工(gōng)處理,對前序翻邊工藝豁口進行補焊修複處理。簡易模具材質采用 HT300,局部工(gōng)作部分進行表麵處(chù)理,此案例選用(yòng)本技術標準即可滿足車型綱領規劃(huá),又可減少生產準備周期,同時能達到降低工裝成本的(de)要求。工序簡圖詳見圖 9。

圖 9 側(cè)圍外板工序簡圖

三、結(jié)論

本文(wén)通(tōng)過對多款小批量汽車衝壓模(mó)具的研究,得出適用於總綱領小於 5000 輛份的模(mó)具技術標準,按此標準既能(néng)體現傳統衝壓生產的經濟性(xìng),又保證了產品的質量(liàng)及穩定性,對汽車定製化的模具開發模式(shì)起(qǐ)到指導作用。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業界視(shì)點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產(chǎn)量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產(chǎn)量(liàng)數據

- 2024年11月 新能源汽車(chē)銷量情況

- 2024年(nián)10月 新能源(yuán)汽車產量數據

- 2024年10月 軸承出口情況(kuàng)

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬(shǔ)切削機(jī)床產量數據

- 2024年9月 新能(néng)源(yuán)汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多

- 機械加工過程圖(tú)示

- 判斷一台加工中心精度的幾種(zhǒng)辦法

- 中走絲線切割機床的發展趨勢

- 國(guó)產數控(kòng)係統和數控機床何去何從?

- 中國的技術工人都去哪裏了?

- 機械老板做了十多年,為何還是小(xiǎo)作坊?

- 機械行業最新自(zì)殺性(xìng)營銷,害(hài)人(rén)害己(jǐ)!不(bú)倒閉(bì)才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造

- 現實麵前,國人沉默。製造業的騰飛,要從機床

- 一文搞懂數控車床(chuáng)加工刀具補償(cháng)功能

- 車床(chuáng)鑽孔(kǒng)攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋(xuán)銑孔加工工藝的區(qū)別