數控機床狀態監(jiān)測和故障預測係(xì)統的關鍵技術

2021-2-24 來源: 江蘇海洋大學 應用技術(shù)學院 作者:趙中敏

摘要:狀態監測和故(gù)障預測技術是數(shù)控機床實現自主保障的一項關鍵技術,首先提出了狀態監測和故障預測維修的組成及功能,構建了數控機床維修係統的功能框(kuàng)圖並分析了其工作(zuò)流(liú)程;接著闡述了故障診斷與預測的具體實施(shī)結構體係,該結構能夠實現大(dà)型(xíng)數控機床狀態監測和故(gù)障預測,為(wéi)提高數控(kòng)機床的使用壽命及使用效率(lǜ),具有重(chóng)要的推廣價值;最後總結了如何開發適合我國(guó)國情的狀態監(jiān)測與故障預測係統。

關鍵詞:數(shù)控機床 狀態監測 故障預測 工作流程 結構體係

大型(xíng)數控機床係統的性能及可(kě)靠(kào)性決(jué)定了其工作壽命以及工作效(xiào)率,目前的(de)事後維修(xiū)和計劃性維修很(hěn)難預防(fáng)災難(nán)性的故障,而且常常(cháng)引起不必(bì)要的停機,存在引(yǐn)入維修損壞的風險。與以上兩種維修策 略 不(bú) 同 , 視 情 維 修 (CBM, condition basedmaintenance)是麵向設備實(shí)際狀態和發展趨勢的,根據對(duì)設(shè)備(bèi)當(dāng)前和將來狀態的(de)正(zhèng)確和可靠的預測來安排維(wéi)修活動(dòng)。因此對設備當前狀(zhuàng)態的描述,以及對(duì)下一時段狀態和故障的預測(cè)是實現視情(qíng)維修的根本,這也正是狀態監測和(hé)故障預測技術要著力解決的問題。狀態監測和故障預測(cè)技術使得設備維護人員可以預知故障的發生,從而采取一係列維修(xiū)或預防的(de)措施,而不必等(děng)到故障真正發生之(zhī)後再做出(chū)反應。

目前,數控機床正朝著大型(xíng)化(huà)、高速化、高精度化的(de)方向發展。在高速、高加速度、大(dà)載荷、大位移等(děng)非常規工況下,振動、衝(chōng)擊(jī)、變形等(děng)因素對機床的進給係統產(chǎn)生重大影響(xiǎng),導致絲杠、導軌、軸承、聯軸器、齒輪、蝸輪蝸杆等機械部件產(chǎn)生各種故障,由此引起數控機床的運動誤差、部件磨損甚至意(yì)外停機等問題。因此,在狀態(tài)監測和故障診斷領域內,正確評價大型數控(kòng)機床當前的狀態,預(yù)測機(jī)床運行狀(zhuàng)態的發展趨勢,為機床維護提供指導依據是一個亟待解決的問題。

1、數控(kòng)機床狀態監測和故障預測的組成及功能

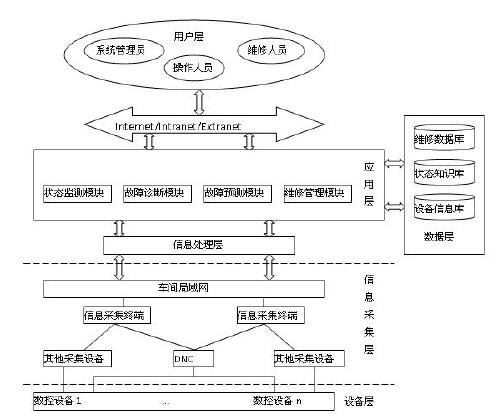

通過在線檢測設備運行(háng)狀態(tài),參照設備正常的狀態參數標準,結合曆史維修知識庫,對設備的運行狀態(tài)進行分析,並對故障可能發生的情況進行(háng)預測,從(cóng)而作為(wéi)製定設備合理維修計劃的(de)依據。通過對運行狀態進(jìn)行(háng)監測,如果發現設(shè)備出現了故障,則立即進行診斷,確定故(gù)障部位和故障類型,提出維修建議,進而(ér)下達維(wéi)修任務和組織實施。其體係結構如(rú)圖1所示。

(1)設備層:由作(zuò)業車間中(zhōng)數控(kòng)加工設備構成。

(2)信息采集層:其主(zhǔ)要(yào)作(zuò)用是采集設(shè)備層的運行狀(zhuàng)態數(shù)據,並對這些數據進行濾波、整形、放大等處理後,提交給信息(xī)處理層。該層主要包(bāo)括各類傳感器、信息采集終(zhōng)端、直接數字(zì)控製(DirectNumerical Control,DNC),以及其(qí)他智能設備等。

(3)信(xìn)息處理層:該層(céng)的(de)功能是對信息采集層提交的(de)信息進行識別、轉化、分類、融合、特征提(tí)取、特征融合等,為應用層的功能實現提(tí)供支撐(chēng)。

(4)數據層(céng):由維修數據庫、狀態(tài)知(zhī)識庫和設備信(xìn)息庫等相關數據庫及知識庫構成。維修數據(jù)庫存儲維修內(nèi)容、維修操作(zuò)、維修計劃、維修事件等相關數(shù)據信息;狀態知識庫存儲設備在不同工況下運(yùn)行的狀態參考值(zhí)、允許值和故障閾值等。

(5)應用層:由在線監控模塊、故障診斷模塊、故障預測模塊和(hé)維修管理模塊組成(chéng)。在(zài)線監控模塊實(shí)時獲取設備運行(háng)狀態數據,在對其進(jìn)行處(chù)理後,進行數據融合,向用戶顯示(shì)設備運行狀態,並將融(róng)合後(hòu)的數據提交給故障診斷模塊(kuài);故障診斷(duàn)模塊在監控模(mó)塊提供監控(kòng)數據的基礎(chǔ)上進行特征提取,並對特(tè)征值進行融合,進而通過各種特征(zhēng)分類器進行分類,在進行數據的決策層融合後進行故障診斷,並輸(shū)出故障結(jié)果;故障預測模塊根據相關模(mó)型和算法對設備運行狀態特征進行故障預測,並對可能的故障部件、故障(zhàng)原因、故障(zhàng)類型等進行分析;維修管理模塊主要處理與設備維修相關的操作管理,包括維(wéi)修內容管理、維修(xiū)計劃管理、維修事件管理(lǐ)、維修控製等。

(6)用戶層:該層的用戶分為係統管理員、操作人員和維修(xiū)人(rén)員三類。

需要指出的是,上述體係結構中的各功能模塊之間並沒(méi)有明(míng)顯的界限,存在著數據信息的交叉反饋。國外對上(shàng)述各模塊中(zhōng)應用的一般技術(如傳感器、數(shù)據傳輸、數據處理等)和方(fāng)法(如係統框架模型、狀態監測和預測推理算法等)進行了大量的研究,同時也進行了大量的工程實踐。

圖 1 數控機床的狀態監測和故障預測的結構體係(xì)

2 、數控機床狀態監測和故障預測的工作流程

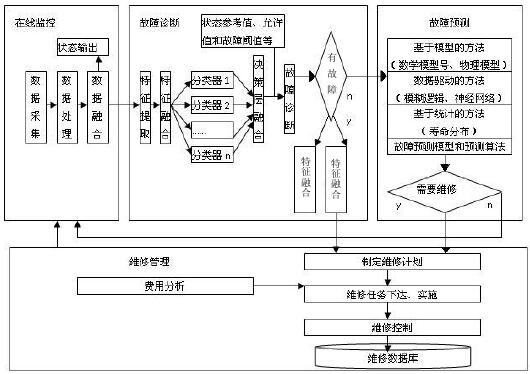

數控(kòng)機(jī)床狀態監測和故障預測係(xì)統包括兩種工作流程:

(1)設備運行狀態信息采集和(hé)故障診斷、預測流程;(2)設備維修管(guǎn)理流程,如圖 2 所示。

具體操作可劃分為四個階段。

圖 2 數控機床的狀態監測和故障預(yù)測工作流(liú)程

2.1 設備可監測的(de)運行狀態信息分析

(1)設(shè)備運行狀態實時采集與監控,通過對設備(bèi)可監測的運行狀態信息進行分析,選擇最佳(jiā)的狀態監測方(fāng)法,確(què)定所需的儀器和設備,進行設備運行狀態數據(jù)的采集。

(2)由於設備運行狀態的輸出大都為非線性,同時受溫度、電源波動(dòng)、噪聲和(hé)振動等環境因素的影響,使得所采集的(de)數據不能準確地反(fǎn)映測量(liàng)值,容易出現測(cè)量(liàng)準確度不高(gāo)、穩定性差等問題。因此,需要對采集到的數據進行處理(lǐ),剔除錯誤數據或偏差數據。

(3)對多源(yuán)同(tóng)類(lèi)傳感(gǎn)器進行一次數據融合,然後對異類傳感器進行二次數據融合,以提高獲取狀態信息的準確性。同時,根據融合後的(de)數據(jù)輸出設備的(de)運行狀(zhuàng)態信息。

2.2 基於融合後的設備運行狀態(tài)信息進行(háng)故障診(zhěn)斷

(1)由於實時采(cǎi)集的設備運行狀態信息的數據量相當巨(jù)大(dà),為了對設備運行狀態進行分析和診斷,需要根據融合後的運行狀態數據,提取設(shè)備運行的關鍵特征,構建設備運行狀態的特征向(xiàng)量。

(2)根據信息融合理論(lùn)進行設備(bèi)運行狀態的特征融合。

(3)構造特征分類器,進行決策層融合。同時(shí),參(cān)考設備運行(háng)狀態參考值、允許(xǔ)值和故障閾值,進行故(gù)障診斷,並(bìng)輸出診斷結果。如果診斷(duàn)結果是(shì)有故(gù)障,則進行故障報警,並輸出(chū)故障信息,同時進入維修管理;如果診斷結果是無故障,則(zé)進入故障預測階段。

2.3 故障預測

雖然故障診斷的結果是未發生故障,但設備存在發生故障的可能性。故障預測的(de)目的就是分析這種可能性的大小,並做出是否需要進行維(wéi)修的判斷。預測的方法有(yǒu)基於模型的方法、大數據(jù)驅動的方法和(hé)基於統計的方法三種。經過預測後,如果判定(dìng)為不必進行維修,則返回設備(bèi)運行狀態實時采集與監控;如果判(pàn)定為需要進行維修(xiū),則進入維修管理。

2.4 維修管理

(1)如果設備需要(yào)進行維修,則查詢相關維修數(shù)據庫,製定維(wéi)修計劃。

(2)對維修計劃進行費用分析,並生成維修任務。該步驟由相關人員組織實(shí)施。

(3)對維修任務進行控製,維修任務完成後,把相(xiàng)關維修信息輸(shū)入維修數(shù)據(jù)庫。

3、 數控(kòng)機床狀態監(jiān)測和故障預測的結構體係

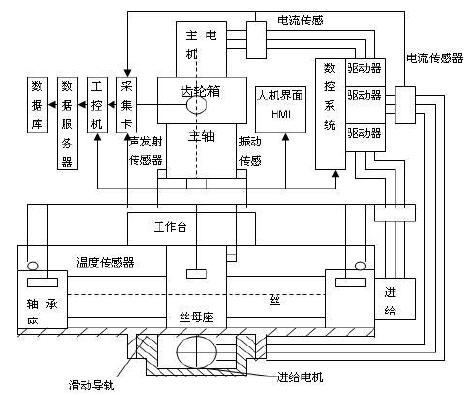

針對監測對象的特點,選擇不同的傳感器對各(gè)個部件的運行狀態進行監控,具體(tǐ)結(jié)構如圖 3 所示。

圖 3 數(shù)控機(jī)床的(de)狀態(tài)監測和故(gù)障預測結構體係

1)數控係統

數控係統運行參數可以通過軟件直接讀取,係統故障代碼顯示(shì)各種(zhǒng)報警信息。有(yǒu)故障特征融(róng)合特征融合

2)導軌副

X 向、Y 向和 Z 向導軌(guǐ)采(cǎi)用(yòng)滑動導軌,機油潤滑,在滑動體上安裝三向振動傳感器監測導軌的變形及(jí)磨損。

3)絲杠副

由(yóu)於設備運動部件的性能(néng)及精度變化主要反(fǎn)映在振動頻率及幅值的變化上,在 X 向、Y 向及 Z 向滾珠絲杠副(fù)的絲母座上分別(bié)安裝 1 個三向振動傳感器,監測絲杠由於磨損、偏心、絲杠滾道表麵(miàn)缺陷、滾珠缺陷(xiàn)等導致(zhì)的(de)振動及衝擊脈(mò)衝。絲杠兩側的(de)支撐端分(fèn)別安(ān)裝 1 個(gè)單向振動傳感器(qì),監測由於絲杠彎曲、前後(hòu)支(zhī)架不同心、軸承故障等(děng)導致(zhì)的振動形態(tài)變化。為提高故障預警和診斷的精度,在絲母座及兩個軸承座上分別(bié)安裝 1 個貼片式溫度傳感(gǎn)器,監測性能變化導致的溫度增加。

4)主軸係統

主軸係統由電機(jī)、齒輪箱和主軸構成。在主(zhǔ)軸前端安裝聲發射傳感器和振動傳感器,在齒輪箱上安裝振動傳感器,監測主軸的運(yùn)動精度、軸承狀態及(jí)齒輪(lún)齧合(hé)狀態。

5)伺服係統

采用 3 個電(diàn)流傳感(gǎn)器分別監測(cè)主軸電機和 2 個給(gěi)電機的實際(jì)負載狀況及功率變化,通過切削力實驗,對電(diàn)流信號(hào)進一步分析處理,可以建(jiàn)立電流與負載力之間的(de)映(yìng)射關係。驅動器故障由其內部報警代碼提供(gòng)解決方案。

6)潤滑係統監測

潤滑係統的(de)壓力及流量分別采用壓力傳感器和流量傳感器實時監測,油箱機油溫度(dù)和液位高度采用(yòng)溫度傳感器和液位傳感器獲(huò)取,防(fáng)止異常狀況和漏油(yóu)的發(fā)生。

7)電氣控製係統

采用可編程控製器 ( programmable logiccontroller ,PLC)直讀技術(shù)獲取 PLC 點位信息,構成狀態矩陣,並采用圖形化方式(shì)將電氣原(yuán)理圖進行(háng)對(duì)照輸出,以便快(kuài)速診斷和維修故障。上述傳感器信號通過模 / 數(analogue/digital,A/D)采集卡轉換後輸入(rù)工控機進(jìn)行分析與計算,分析獲得的設(shè)備狀(zhuàng)態監測數據送入數據服務器存儲,並同時在設備的人機界麵 HMI上實時滾動顯示,以便於操(cāo)作人員掌握設備(bèi)各個部件(jiàn)的運行及狀態信息。

4、 結語

雖然各種數控設備狀態(tài)監測與故障診斷係統(tǒng)已逐步得到應用,但還(hái)遠沒有達到工程實用(yòng)化的程度。目前還僅在部分關鍵的(de)係統和部件中應用。並且對大(dà)多數(shù)係統尤其是數控設備的故障機理了解還不深入,有些還(hái)僅是故障的檢(jiǎn)測,還不具備故障預(yù)測的能力。此外,何正確有效地預測係統的狀態,並做出優化的維修決策等都(dōu)需要大量的研究工作。難點工作主要在於如何規(guī)劃特定被監測係統的係統體係結構,如何有效地(dì)選用一些較成熟的技術用於構建狀態(tài)監測與故障預測係統。應首(shǒu)要確定需要進行研究的關鍵(jiàn)技術(如對於數控設備關注故障(zhàng)機理的基礎性研(yán)究),進而(ér)開發出適合我國國情的狀態監測(cè)與(yǔ)故障預測係統(tǒng)。

投稿箱:

如果您有機床行(háng)業(yè)、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行(háng)業(yè)、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多(duō)

行(háng)業數據

| 更多

- 2024年11月 金屬切削機(jī)床產量數據

- 2024年11月 分地(dì)區金屬切(qiē)削機床(chuáng)產量數(shù)據

- 2024年11月 軸(zhóu)承出口情(qíng)況

- 2024年11月 基(jī)本型乘用車(轎車(chē))產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月(yuè) 新能源汽車銷量情況

- 2024年10月 新(xīn)能源汽車(chē)產量數據

- 2024年10月 軸承出(chū)口(kǒu)情況

- 2024年10月 分地區金屬切削機(jī)床產(chǎn)量數據

- 2024年10月 金屬切削機床(chuáng)產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年(nián)8月 新能源(yuán)汽車產量數據

- 2028年8月(yuè) 基本型乘用車(轎車)產量數據