利用普通車床加工細長(zhǎng)杆零件的工藝改進

2017-11-15 來源: 包頭職業技術(shù)學院車輛係 作者(zhě):賈玉梅

摘 要(yào):通(tōng)過改(gǎi)進細長杆零(líng)件裝夾方法、跟刀架的結構及調整方法(fǎ),優化刀具的幾(jǐ)何參數,改變刀具的安裝位置和車(chē)削走刀方向後,加工(gōng)完成的細長杆零件尺寸精度、形(xíng)狀精度等加工精度滿足圖樣要求(qiú),省去了成品校直工序,降低了加工成本,縮短了加工周期,提高了生產效率。

關鍵詞:零件;刀架;刀具;加(jiā)工精度

所(suǒ)謂細長杆是指零件(jiàn)的長度L 與直徑d 之比≥25。與一般的軸類零件相(xiàng)比,細長杆(gǎn)零件存在工件細長、剛度差及受熱影響變形較大(dà)的(de)特點,這給車削加工帶來很大的困難,不(bú)容易獲得良好的幾何精度[1-2]。在普通車床上的常規車削(xuē)方法是:先(xiān)將細長杆零件裝夾於車床主軸箱的三爪自定心卡盤和尾座的頂(dǐng)尖之間,然後在中心架、跟刀架的配合下,采用正(zhèng)向(xiàng)切削法用標準刀具進行車削。由於細長杆零(líng)件本身結構的特點以及加工工藝的原因,車(chē)削完成的細長杆零件有較大的彎曲(qǔ)變形[3-4]。為了使零件達到圖樣要求的精(jīng)度(dù),應增(zēng)加校直工序,零件精度要求越高,校直的次數越多(duō)。盡管經過(guò)了校直工序,有些細長杆零件(jiàn)還是(shì)因為不(bú)能滿足圖樣要求而報廢(fèi)。

1 、改進加工工藝技(jì)術方案

加工工藝改(gǎi)進方案如下;

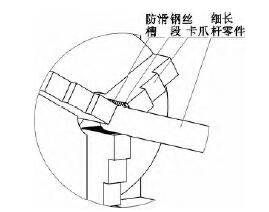

1)細長杆零件夾緊(jǐn)措施。用卡爪定心、夾緊細(xì)長杆零件時,在3個卡爪與零(líng)件的接觸麵之間分別墊1個4~6mm的鋼絲段,細長杆零件裝(zhuāng)入卡爪的長度為15~20mm,鋼絲段橫向放入卡爪的防滑槽內,

2)跟刀架的結構形式及調(diào)整順序。跟(gēn)刀架(jià)采用3個支承爪結構(gòu),調整順序依次為:後支承爪→上支承爪→下支承爪。

3)車刀安裝位置。粗車時,刀尖(jiān)應高於細長(zhǎng)杆零(líng)件軸向中心線0.4~0.6mm;精車時,刀尖應低於細長杆零(líng)件軸向中心線0.1~0.2mm。

4)走刀方向。走刀方向為(wéi)反向切削。

5)尾(wěi)座頂尖預緊力的調整。車刀參與切削(xuē)前,尾座頂尖預(yù)緊力(lì)的調整方法如下:用手捏住轉動的尾座頂尖,尾座(zuò)頂尖即停(tíng)止轉動(dòng),而(ér)細長杆零件仍然轉動;鬆手(shǒu)後,尾座頂尖能隨著細長杆零件繼續同步(bù)旋轉,尾座頂尖的頂緊力達到這種狀態時開始進行切削工序。

6)車刀幾何參數。主偏角75°~80°、前角20°~30°、刃傾角3°~5°、主後角10°~15°、副後角2°~3°,前刀麵磨R1.5~R3mm 的斷屑槽,刀(dāo)尖圓弧半徑<0.3mm。

7)熱處理。粗加工後熱處理:中溫(wēn)時效溫度400℃,保溫4h,隨(suí)爐冷卻;彎曲度若(ruò)不滿足(zú)要求(qiú),需要增加校直工序,之(zhī)後(hòu)低溫時效溫(wēn)度200~240℃,保溫2~3h,隨爐冷卻。

2、改(gǎi)進加工工藝與常規加工工(gōng)藝對(duì)比

2.1 裝夾方法

常規的(de)裝夾方法,三爪(zhǎo)和頂尖將細長杆零件剛性夾緊,所以在車(chē)削(xuē)過程中,細長杆零件(jiàn)由於(yú)切削力(lì)、切削熱及自重的影響而產生的變形無法(fǎ)調整,切削過程中這種變形的不斷積累,必(bì)然導致細長杆零件產生(shēng)嚴重的彎曲變形。改進的裝夾方法,用卡爪定心、夾緊細長杆零件時,在(zài)3個卡爪與細長杆零件(jiàn)的接觸麵之間分別墊1個5mm 的鋼絲段。細長杆零件(jiàn)裝入卡爪的長度為15~20mm,鋼絲段橫向放入卡爪的(de)防滑槽內,由於鋼絲段為柔性結構,所以當細長杆零件在(zài)切削狀態產生熱變形(xíng)時,可以起到方(fāng)向調節的作用,或在細(xì)長杆零件靠近卡爪處車一段“縮頸”,也(yě)可以實現方向調節的目的。這些措施的實施,可以有效控製細長杆零件在車削過程中的變形,從而減小或避免細長杆零(líng)件的彎曲(qǔ)變形。

2.2 車削(xuē)的走刀方向

常規的走刀方向為正向切削,即從尾座向主軸箱方向的切削,切削產生的軸向分力指向主軸箱,由於細長(zhǎng)杆零件剛性裝夾於三爪自定心卡盤上,無法消除切削產生(shēng)的軸向分力,這就使細(xì)長杆零件受壓而(ér)產生彎曲變形。

改進的走(zǒu)刀方向為反向切削,即從主軸箱向尾座方向的切削,切(qiē)削產生的軸(zhóu)向分力指向(xiàng)尾座,此時如(rú)果尾座頂尖的(de)頂(dǐng)緊(jǐn)力合適,將會平衡掉這個軸向分力,從而使細長杆零件受熱伸長後的變形量得以釋放,從而避免細長杆零件的彎曲變形。

2.3 尾座頂尖預緊力的調整

車刀參(cān)與(yǔ)切削(xuē)前,用手捏住旋轉的尾座頂(dǐng)尖,尾座頂尖即停止(zhǐ)旋轉,而細(xì)長杆零(líng)件仍然(rán)旋轉;鬆手後,尾座頂尖能隨著(zhe)細長杆零件繼續同步旋轉,尾座頂尖的預緊力達到這種狀態時,就可以使細(xì)長杆零件受熱伸長後的變(biàn)形量隨著尾座頂(dǐng)尖預緊力(lì)的變化而釋放(fàng)。

2.4 跟刀架的(de)安(ān)裝

2.4.1 跟刀架的結構(gòu)

常規的跟刀架結構為2個支承爪(zhǎo)結構,上(shàng)麵1個,後麵1個。細長杆零件由於沒有對稱的平衡力夾緊,所以在車(chē)削過程中,由於本身的重力及(jí)不可避免的彎曲,會因離心力(lì)瞬時離開或接觸支承爪而產生振動,從而不能保證細長杆零件(jiàn)加工的尺寸精度和形狀(zhuàng)精度。

改進的跟刀架結構為3個支承爪(zhǎo)結構:上(shàng)支承爪、下支承爪和後支承(chéng)爪。跟刀架的(de)3個支承爪與車刀組(zǔ)成2對平衡的(de)徑向力,使細長杆零(líng)件在車削時,上下、前後都不能移動,車削過程穩定,不易產生振動,從(cóng)而保證了細長杆零件加工的尺寸精(jīng)度、形狀精度和表(biǎo)麵粗糙度要求。

2.4.2 支承爪的調整順序

跟刀架支承爪的調整,先調整後支承爪,即(jí)與車刀相對的支承爪,以確保刀具的切削位(wèi)置,再順序調整上(shàng)支承爪和下支承爪,保證工件重力方向支承和夾緊的平衡(héng)性。調(diào)整時,綜合運用手感、耳聽(tīng)和目測等方(fāng)法,使跟刀架的支承爪剛好接觸細長杆零件。如果(guǒ)跟刀架的支承爪和細(xì)長杆(gǎn)零件接觸(chù)壓力過大,會把細長杆零件車成竹節形,反之則不能起到跟(gēn)刀架的作用。

2.4.3 基(jī)準外圓的車削

裝夾細長杆零件後(hòu),在靠近三爪自定心卡盤處車長(zhǎng)度約40mm的基準外圓,用於安裝跟刀架。切削量(liàng)大小視細長杆零件毛坯料的實際情(qíng)況而定。

2.5 車刀的幾何參數

常規車刀的幾(jǐ)何參數為:前角10°~15°、主偏角80°~93°、刃傾角0°、主後角(jiǎo)6°~8°。改進(jìn)車刀(dāo)的幾何參數如(rú)下:1)為減小細長杆零(líng)件彎(wān)曲變形,車(chē)削過程中徑向切削力越小越好,合理的車刀主偏(piān)角為75°~80°;2)為減小切削力和切削(xuē)熱,應選擇較大的(de)車刀前角20°~30°;3)車刀(dāo)前刀麵磨R1.5~R3mm的斷屑槽,使切削順利卷曲折(shé)斷;4)車刀刃傾角選擇3°~5°,使切屑流向至待加工表麵;5)車刀切削刃表麵粗糙(cāo)度>Ra0.4μm,並要經常保持鋒利;6)為降低車刀的磨損,選較大的主後角10°~15°,另外在車刀主後角的(de)最前端即從刀尖開始磨出副後角2°~3°,副後角可起到支承工件,有效減小徑向切削力(lì),使加工平穩的作用,刀尖圓弧半徑<0.3mm。

2.6 車刀的安裝位置(zhì)

在常規車削時,刀具的(de)刀尖與細長杆零件的軸(zhóu)向中心線齊平,很容(róng)易出現紮刀現象。

改進的裝刀位置:粗車工序,裝(zhuāng)刀時刀尖(jiān)應高於細長杆零件(jiàn)軸向中心線0.5mm,可避免產生紮刀現象;精車工(gōng)序,裝刀時刀尖應低於細長杆零件軸向中心線(xiàn)0.1mm,可起到支承零件的作(zuò)用,使車削過程更(gèng)加平穩、可靠,車削效果更好。

2.7 車刀材料及規格

粗車工序選用耐磨性好的硬(yìng)質合金車刀(YT15、YT30)。精車工序選用高速鋼寬刃車刀(W18Cr4V寬刃車刀(dāo)),可進行大走刀量切削,從而提高細長杆零件的尺(chǐ)寸精度,降低(dī)表麵粗糙度。刀具材料與常規車削選用的相同,但(dàn)精加工時(shí)選(xuǎn)用的刀具規格不同,即寬(kuān)刃車刀(dāo)。

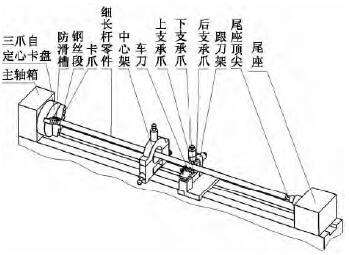

3 、裝夾結構示意圖

裝夾結構示意圖如(rú)圖1所示(shì),局(jú)部放大示意圖如圖2所示。

圖1 裝夾結構示(shì)意圖

圖2 裝夾結構局部放大示意圖

4、結語

通過改進細長杆零件裝夾方(fāng)法,改變車削的走刀方向和刀具的安(ān)裝位置,改進(jìn)跟刀架的結構及調整方法,優(yōu)化刀具的幾何參數,加工完成的細長杆零件(jiàn)尺寸精度、形狀精度等加工精度滿足圖樣要求,省去了成品校直的工序,降低(dī)了加工成(chéng)本,縮短(duǎn)了加工周期,提高了生產效率(lǜ)。

投稿箱:

如(rú)果您有機(jī)床行業、企業相關(guān)新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有機(jī)床行業、企業相關(guān)新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息

業界視點

| 更多

行業數(shù)據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基(jī)本型乘用車(轎車)產(chǎn)量數據

- 2024年11月 新能源汽(qì)車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能(néng)源汽車產量數據

- 2024年10月(yuè) 軸承出口情況(kuàng)

- 2024年10月 分地區金屬切削機床產(chǎn)量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月(yuè) 新能源汽車產量(liàng)數據

- 2028年8月(yuè) 基本型(xíng)乘用車(轎車)產量數據