對激光切(qiē)割機的改進

2017-1-11 來源:上海工程技術大學, 作者:劉璐琦 齊東平 李昶

摘要:在當前工(gōng)業生產中,激(jī)光切割技術(shù)廣泛(fàn)應用於產品的加工與改進,尤其(qí)在高精密儀器工件的加工製作(zuò)方麵,有比較(jiào)大的(de)影(yǐng)響(xiǎng)。機(jī)器視覺是用機器代替人眼來做測量和判斷的技術,具有比人眼測量和工具測量更精密更便捷的(de)特點。當代激光(guāng)切割機的應用還存在著一些缺陷,我們設想將機器視覺技術(shù)融(róng)入激光切割中,開拓它們的適用區間,使它可以應用於更多方麵,也使加工步驟更簡便。

關(guān)鍵詞:機器視(shì)覺;激光切割;圖像拚接;采集數據

1 激光切割技術與機(jī)器視(shì)覺(jiào)技術

激光(guāng)切割是用聚焦鏡將CO2 激光束聚焦在材料表麵使材料熔化, 同時用與激光束同軸的壓縮氣體吹走被熔化的材(cái)料,並使激光束與材料沿(yán)一定軌跡作相對運動,從而形成一定(dìng)形狀的切縫。激光切割技術廣泛應用於金屬(shǔ)和非金屬材料的加工中,可大大減少加工時間,降低加工成本,提高工件質(zhì)量。激光切割設備通常采用計算機化數字控製技術(CNC)裝置。采用該裝置後,就可以利用電話線從計算機輔助設計(AUTO CAD)工作站(zhàn)來接受切割數據。近年來激光切割作為一門發展極快(kuài)的(de)高效(xiào)製造加工技(jì)術受到各個國家政(zhèng)府和工業部門的(de)重(chóng)視,尤其是激光(guāng)加工設備和激(jī)光器的發展成(chéng)為工程學的一項重要課題。機器視覺就是用機器代替人眼來做測量和判斷。機(jī)器視覺係統是(shì)指通過(guò)機器視覺產品(即圖像(xiàng)攝取(qǔ)裝置,分CMOS 和CCD 兩種)將被攝取目標轉換成圖像信號,傳送給專用的圖像處理係統,得到被(bèi)攝目標的形態信息,根據像素分布和亮度、顏色等信息,轉變成數字化信號﹔圖像係統對這些信號進行各種運(yùn)算(suàn)來抽取目標的特(tè)征,進而根(gēn)據判別的結果來控製(zhì)現場的設備動作(zuò)。在此次(cì)試驗中,圖像信號提取後會被轉化為CAD 圖形,進而(ér)實現導入激光切割設備進行切割。

2 對激光切割機的改進

2.1 基於原有功能的設想

由計算機圖形學可知,圖像是由圖形元素(sù),即像素組(zǔ)成的二維矩陣。一幅圖(tú)像由許多個象素點組成,每個象(xiàng)素點包含著反映圖像在(zài)該點的明暗和顏(yán)色變(biàn)化等信息,任何字符和複(fù)雜的圖形圖像都可以看做(zuò)是由點集合(hé)而成的像素點陣。目前,使用點陣法獲(huò)得圖像的數控雕刻機均采取(qǔ)掃描像素點(diǎn)陣的工作(zuò)方(fāng)式(shì),讓雕刻頭裝置(激光束或其(qí)他可蝕刻、產生點的機構)與被雕刻材料之間做相對運(yùn)動,並由計算機按(àn)照象素點的明暗信息控製雕刻頭裝(zhuāng)置(zhì)“打點”或“不打點”的兩種工作狀(zhuàng)態,使得雕刻頭裝(zhuāng)置按所需的圖案軌跡進行刻畫,從而在被雕刻材料上得到由點(diǎn)或線構成的一(yī)幅圖像。數控雕刻機的掃描一般是以步進電機為動力, 步進電機將數控係(xì)統的數字脈衝信號轉(zhuǎn)換為直(zhí)線位移,通過傳動機構帶動雕刻頭裝置作往複直線、間歇的“步進”運動。[1]因此(cǐ), 普通激光切割機在已獲取切割路徑的(de)情況下可以完成複雜的切(qiē)割。但是,在擁有實體而缺失圖紙的情況下,製作完全一樣的個體(tǐ)是需要突(tū)破的問題,我們設想用一(yī)種方式得到實體的圖像數據,並使(shǐ)生(shēng)成的(de)圖像數據轉化為(wéi)激光切割信息輸出, 最終實現實體和切割路徑的轉換。獲取圖像數據,圖像(xiàng)采集是第一步工作。較早人(rén)們常采用照相機作(zuò)為圖像捕獲的主要手段,由於相片需要掃描才可用於進一步處理,所(suǒ)以圖像質量不高,直接影響了圖像(xiàng)拚接的結果。數碼相機的應用提(tí)高了采集圖像的(de)質量, 同時普(pǔ)通攝像機及CCD 攝像(xiàng)機采集(jí)的實時的視頻序列也常用於圖像拚接。圖像獲取方(fāng)式的不同會導致輸入圖像的不同,最後的拚接結果也不同。圖(tú)像采集由照相機拍攝時的(de)運動狀態決定,一般有三種情況(kuàng):(1)照相機固定在三角架上,旋轉照相機拍攝﹔(2)照(zhào)相機放置與一個滑軌上,平行移動照(zhào)相機進行拍攝﹔(3)手持照相機拍攝,站在原地拍攝四周,或者沿著照相機得光(guāng)軸(zhóu)垂直方向走動拍攝(shè)。[2]在本實驗中采用第二種運動方式。

2.2 改進方法與結構設計(jì)

要求在達到目的的同時減少浪費資(zī)源,做到快捷高(gāo)效,我們做出了以下(xià)改進設計。我們在激光切割機主控杆裝置上(shàng)加裝一台(tái)小型工業攝像機,它與激光出射裝置相關聯, 隨激光(guāng)出射裝置配合切(qiē)割路徑進行平麵運動。如圖1。

2.3 機器(qì)視(shì)覺對激光加工技術的完善

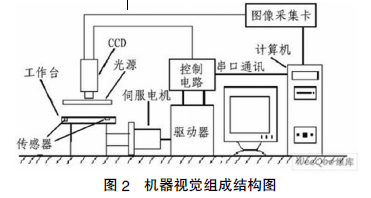

一般(bān)來說,機器視(shì)覺技術從大的方麵可分為前端的成像技術和後端的圖像處理技術,一個完(wán)整的機器視覺(jiào)係統由光源、鏡頭、相機、采集卡及處理軟件構成(如圖2)。從某種(zhǒng)意義上來看,機器視覺在一些領域完全可以取代人眼去觀察一個(gè)生產過程的細節部分,這也是(shì)機器(qì)視覺的功能的重要體現———把某些人眼無法看到的生產加工過程以圖像的形式在計算機上呈現在生產加工人(rén)眼的眼前。如果機械視覺應用得當的話,它將更大程度地提高工作效(xiào)率,縮短工作時間,這也更符合當今世(shì)界的生產理(lǐ)念。

設置好拍照參(cān)數(shù),在拍攝樣品時使樣品水平放置在操作台上,為(wéi)激光切割機輸入特定的(de)路徑,使之按照規定路線進行小幅圖像的拍(pāi)攝(此(cǐ)時關閉(bì)激光)。

2.4 操作(zuò)方案

2.4.1 對樣品切割信息的提取

激光切割機可以快捷高效的完成對輸入圖像的切割,但是對於複雜且沒有切割信息的樣品,我們首先要完成的是對樣品切割(gē)信息的提取。第一步,獲得清晰的圖像。我們依靠工業相(xiàng)機來完成,由於激光切割對(duì)數據的準確度要求較高,拍攝單幅圖像時會發生圖像邊緣部(bù)分發生細微(wēi)形變的情況,或因為視角的傾(qīng)斜程度、拍攝角度等問題產生失真,我們解決的方法是使工業攝像機平行(háng)於切割麵(miàn)進行路線合理的平行移動,每(měi)隔一定的距離進行一次拍攝,從而得到一(yī)組該樣品的切割麵平麵圖像。

2.4.2 圖像的編輯與設置

獲得(dé)圖像後開始進行圖像的規(guī)範,我們需要把這組圖像經過圖像拚接、圖像融合等技術轉化為一(yī)幅完整的可以進行工作的(de)圖(tú)像。本文采用(yòng)了2004 年David Lowe 改進的SIFT[5]算法完成圖像序(xù)列特征點的提取。SIFT 算法是一種電腦視覺算法,它在空間尺度中尋(xún)找極值點並提(tí)取出位置、尺(chǐ)度、旋轉不變量。SIFT 算法又稱尺度不(bú)變特征點提(tí)取方法,其實現主要包含(hán)4 個步驟:①檢測(cè)尺度(dù)空(kōng)間極值﹔②精煉特征點位置﹔③計算(suàn)特征點的描述信息﹔④生成本地(dì)特征描述符。得到的特征點具有尺度不變性,能(néng)夠正確的提取尺度和視角變化較大的圖像序列中存在的特征(zhēng)點,有(yǒu)效地克服了輸入圖像(xiàng)中的噪聲幹(gàn)擾(rǎo)。下一步驟圖像配準(zhǔn)采(cǎi)用的(de)是基於特征點的圖像配準方(fāng)法,即通過匹配點對(duì)構建圖像序(xù)列之間的變換矩陣,從而完成全景圖像的拚接。為(wéi)了提高圖(tú)像配準的精度,本文采用了RANSAC[6],LM 等算法對圖像變換矩陣進行求解與精煉,達到了較好的圖像拚接效果。最後進行圖像融合,進行圖像拚接縫合線處(chù)理的方法(fǎ)有很多種,如顏色(sè)插值和多分辨率樣條技術等。有以上過程可(kě)以得到完整圖像。

啟用(yòng)Photoshop 參照激光切割機操作手(shǒu)冊進(jìn)行圖像預處理, 處理完成後選擇“圖像(xiàng)/旋轉畫(huà)布/水平翻轉”將圖形翻(fān)轉,在“文件/存儲副本”中以“BMP”格式保存圖形,圖形處理完(wán)畢可以在設定(dìng)參數後輸入激光(guāng)切割(gē)機進行工作,從而得到與樣品一(yī)模一樣的成品。對激光內雕機來說,軟件係統包含(hán)三維圖形處理軟件,三維圖形編輯軟件可以導入(rù)DXF,BMP,JPG,GIF,PLT 等文件格式進行處理(lǐ),同時顯示三維圖形在XY,YZ,XZ 平(píng)麵的投影以及整個立體圖形。可以手工對圖形進行相關的處理,以滿足自己的要求

投稿箱:

如果您有機床行業、企業相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相(xiàng)關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切(qiē)削機床產量數據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車(chē))產量數(shù)據

- 2024年11月 新能源(yuán)汽車產量數據(jù)

- 2024年11月 新能源(yuán)汽車銷量情況

- 2024年10月 新能源汽車產量數(shù)據

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月 分地區金屬(shǔ)切削機床(chuáng)產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源(yuán)汽車銷量情況

- 2024年8月 新能源汽車(chē)產(chǎn)量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多(duō)