CK61200車床(chuáng)的關鍵結構(gòu)設計及其主軸(zhóu)有限元分析術

2016-10-28 來源:江蘇大學機械工程學院 作(zuò)者:顧寄南,熊偉,陳(chén)功,劉(liú)家博(bó)

摘要:論文先(xiān)簡要介紹自行(háng)設計的CK61200係列(32t)重型數(shù)控車床的關(guān)鍵結構,包括雙刀架及(jí)其控製係統和主軸,然後以該車床(chuáng)主(zhǔ)軸為重點研究對象,在考慮加工工件自身重力的(de)工況下,基於有限元理論。運用ANSYS Workbench軟件對其(qí)進行靜態、模態分析。在產品設計階(jiē)段,分析得出主軸的最大變形和最大應力,以(yǐ)此可以判斷剛度是否足夠;分析得出其固有頻率和振型,以此可(kě)以避開共振區域。而上述求得的(de)主軸(zhóu)動靜態參數均在合理範圍內,驗證了主軸(zhóu)設計(jì)的合理性,為後續(xù)進行機床的整機有限元分析及優化設計奠定基礎。

關鍵詞:CK61200車床;關鍵結構;有限元分析

0.引言

數控機(jī)床的高速化和高精密化是其主要發展趨勢之一。而主(zhǔ)軸係統是數控機床的關鍵部件,其靜態、動態性能的好壞直接影響到機床的(de)最終加工質量和切削(xuē)效(xiào)率?。隨著(zhe)機床加工速度和精(jīng)度的不斷提高,對其主軸部件也提出了更高的設計和加工(gōng)製造要求。因此,國(guó)內外眾多(duō)研究機構和科研院所對主軸部件的動(dòng)靜態特性展開(kāi)了(le)廣泛(fàn)、深入的研究¨1。

現階段對機床主軸的結構力學分析研究主要有以下兩點不足之處:①將主軸孤立的進行分析,很少考慮在加工過程中(zhōng),加工工件自身的重力對主軸(zhóu)的影響。這種分析方法隻適用於小型機床。但是對於本研究中的重型機床而言,由於(yú)加工工件本身的質量(liàng)很大,對主軸性能的影(yǐng)響也非常大,故工件自身重力不能忽略p J。②多利用經驗公式對主軸進行(háng)計算,其結果精(jīng)度難以保證。而有限元法具有很多傳統方法無法比擬的優點,如精度高,適應性強以及計算(suàn)格式規範等,尤其在分析大型複雜零(líng)部件時(shí),優勢更加明顯。利用有限元法可以(yǐ)進行靜(jìng)力學分析和模(mó)態分析,如果能夠很好的簡化(huà)處理幾何模型,選擇合(hé)適的單(dān)元類型,以及控製好(hǎo)邊(biān)界條件,那麽計算效率及結果精度都會大大地提剮引。

1.機床的(de)關鍵結構(gòu)設計

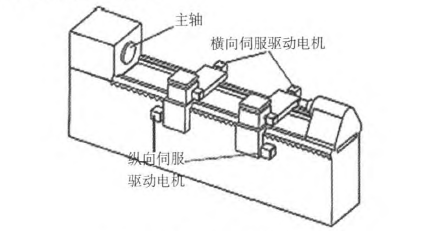

圖1為自(zì)行設計的CK61200雙刀架臥式重型數控車床的結構簡圖,該車床的(de)總質量約150t,其加工工件的最大質量可達60t,最大加工工件長度為6m,按照係譜的規定,最大長度可增加到8m,10m,14m三種規格。主要用來對不同材料的(de)大直徑軸類零件、盤狀和圓筒形零件進行高速車外圓、切槽、切斷、端麵、鏜孔等半(bàn)精加工和精加工,也可用於(yú)大型軋(zhá)輥類零件(jiàn)的(de)高速加工。兩個數控刀架分別安裝在兩個滑板上,縱向(z軸)滑板和橫向(x軸)滑板。在伺服電機的驅動下(xià),橫向滑板分別由兩個滾(gǔn)珠絲杠帶動,縱向滑板則由齒輪齒條傳動。兩個刀架(jià)均為四工位自動回轉刀架,位於(yú)主軸的(de)同一側,可同時進行2軸(zhóu)或4軸聯動加(jiā)工。

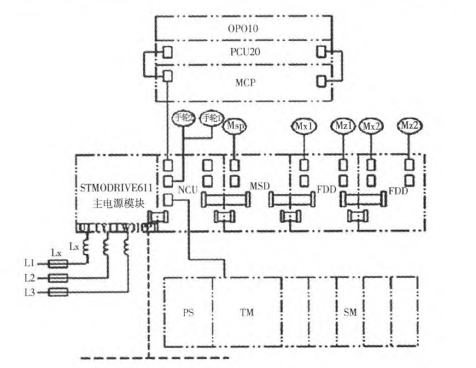

與普通機床相比,雙刀架數控機床可多刀同時加工,能(néng)極大的(de)提高工作效率,但(dàn)是,目前雙(shuāng)刀架數控機床仍沒有(yǒu)得到廣泛的(de)應用,其中一個主要(yào)的原因是傳統的雙刀架數控機床大多采用兩個獨立的控製係統”J,由於兩個刀架的數(shù)據和(hé)加工狀態相互獨立,不能及時交換,因而(ér)兩刀不能(néng)進行相互協(xié)調,零件的加工精度(dù)很難得到保(bǎo)證,也容易引起加工故障。本機床采用西門子840D雙通道、雙方式組控製係統,雙刀架係統連接簡圖如(rú)圖2所示。該係統配置了一個主軸模塊MSD和兩個雙軸驅動模塊FDD。每個刀架分別配置了一個手持單元,兩個伺服電機,共用一個(gè)OP010、一個PCU20和(hé)一個操作麵板MCP。PLC為該係統自帶的$7-300。通道1(第一方式組)包括(kuò):車床主軸SP、左刀架坐(zuò)標軸Xl和Z1;通(tōng)道2(第二方式組)包括:車床主軸sP、右刀架坐標軸胞和z2。由於共用一個係(xì)統。上(shàng)述問題(tí)得(dé)到了(le)很好的解決(jué),兩個刀架可以相互協調(diào)加工,極大的(de)提高了加工的效率和精確(què)性。另外,由於采用了統一的標準,使得編程(chéng)和操作更為簡(jiǎn)潔方(fāng)便。此外,為了保證該雙刀架(jià)機床的安全(quán)可靠性,還設置了(le)硬限位(數控機床的硬件限位)和軟限位(依據機床數據限定)雙重安全保護措施舊1。

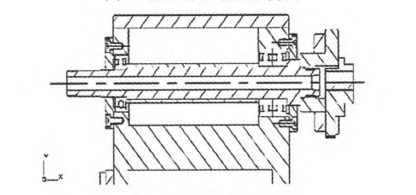

CK61200機床主軸(zhóu)係統的結構(gòu)如圖3所示。主軸部件可實現分段無級變速,設計的轉速(sù)範圍:500—10000r/min。該機床主軸采用(yòng)雙(shuāng)支撐結構,均采用NSK高精度陶瓷球軸承(chéng)。主軸(zhóu)前支撐采用雙(shuāng)圓柱滾(gǔn)子軸承來承受徑向力,可以提高機床主軸徑向剛度(dù)及主軸的回轉精度,同時還采用了背靠背安裝的角接觸球(qiú)軸承來承受主軸的軸向力(lì)以及(jí)降低(dī)主(zhǔ)軸(zhóu)軸向竄(cuàn)動量,提高軸向剛度;後支撐選用帶內錐孔(kǒng)的圓柱滾子軸承來承受主軸徑向力。

圖1 CK61200車床(chuáng)結構簡(jiǎn)圖

圖2雙刀架係統連接簡圖

圖3主軸結構簡圖

2.主軸所受載(zǎi)荷分析與計算

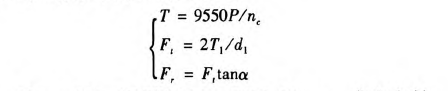

在加工(gōng)過程中,主軸在低速(sù)傳動(dòng)全功率(lǜ)的時(shí)候力學性能最差,傳遞全功率的最低轉速(sù)稱為(wéi)計算轉(zhuǎn)速_7l。為分析主軸(zhóu)的最大變形和應力,現計算在低速重載工況下的受力(lì)參數。電(diàn)動機通過一(yī)係列的齒(chǐ)輪傳動將(jiāng)動力傳到主軸,帶(dài)動其轉動。查閱相關技術(shù)資料後可知,CK61200機(jī)床計算轉(zhuǎn)速/7,。=150r/min電動機功率P=80KW,工作效率為(wéi)0.8,由公(gōng)式:

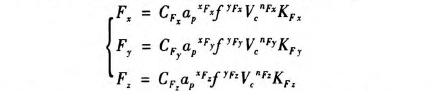

取d=200,得到轉矩T=5093.3N·m,求出(chū)主軸(zhóu)在齒輪處所受到的圓周力F=15160N,徑向力F,=5518N。根據設計要(yào)求,強力切削時被切(qiē)削材料為45鋼,車刀進給速度K=240mm/min;背吃刀量%=5mm;進給量.廠=1.6mm/r,在切削加工過程中,車刀所受的切削總力,可以分解為三個互相垂(chuí)直的分力:進給(gěi)力t,背向力F,和主切(qiē)削力t。同(tóng)時,主軸受到車刀相(xiàng)應的反作用力。根據切削力的指數公式:

式中(zhōng):C肌Cn、C凡取決於被加工材料和切(qiē)削條件的有關係數;戈¨Y¨nt、戈-、YFf、np戈小yf、凡f分別為0P六啡(fēi)的指數;K,、KF、K,為受切削速度、刀具幾何參(cān)數、刀具磨損等因(yīn)素影響的修正(zhèng)係數。以上係數均可(kě)通過查表得到,有上述公式(shì)可計算到:

3. 主軸有限元模型的建(jiàn)立和邊界條件的設定

現以該車床主(zhǔ)軸為分析對象,采用三維(wéi)實體造型軟件(jiàn)SolidWorks和有限元分析軟件ANSYS Workbench分別完(wán)成主軸有限元模型的建立和邊界條件的設定。先在(zài)SolidWorks中建立主軸的三維實體模型(xíng)然後導入到ANSYS Workbench中,選用solid45單元類型,自由網(wǎng)格劃分完成對主軸三(sān)維模型(xíng)的網(wǎng)格劃分,如圖4所示。材料選(xuǎn)擇45鋼,其材料屬性:彈性模量2.09E+11N/m2,泊鬆比(bǐ)0.269.密度7.89E+03kg/m3.網(wǎng)格劃分結(jié)束後,對主軸施(shī)加約束以及載荷。

根據工況,在前支撐的節點(diǎn)上施加圓柱麵約束限製菇,Y和z方向上的平移,在後支(zhī)撐上約束Y和z方向上的平移,由(yóu)此位移約束施(shī)加完畢.齒輪和主軸連接傳動部分的節點加載E和F,,主軸前端部施(shī)加切削力。根據機(jī)床設計參數,能加工的工件最大質量為60t,根據此工況,在主軸(zhóu)的(de)右端中心部位加(jiā)載一(yī)個集(jí)中力,大小為最大工件重(chóng)力的一半。這樣(yàng)整個主軸的載荷設置結束。

圖4主軸有限元模型

4.主(zhǔ)軸靜力學分(fèn)析

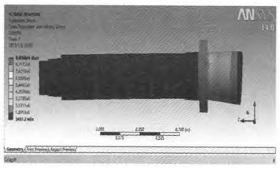

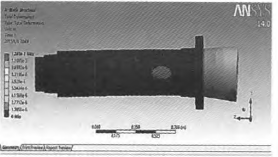

主軸的靜力分析主要包括強(qiáng)度和剛度的計算。對主軸進行靜(jìng)力學分析後,得到了(le)其應力圖和變形圖。主軸的應力雲圖如圖5所示(shì),它反映了主軸上各個單元的受力情況‘81。從圖中可以看出(chū),主軸上的最(zuì)大應力為9.8x106Pa,小(xiǎo)於材料45鋼的許用應。力,最大(dà)應力出現在主軸與軸肩端麵相交的截麵上,此處受力最大。主軸的變形圖如圖6所示,它反映了主軸受力後的變形(xíng)情況(kuàng)。從圖中可以(yǐ)看出,最大變形量為1.247×10~mm,最大變形處位於右端端麵處。

圖(tú)5主軸等效應力圖

根據上述分(fèn)析得出的(de)結(jié)果,主軸上受到的最大應力要小於45鋼材料的許用應力;主軸的最大變形量(liàng)為1.247×10一mm,也小於機床設計(jì)手冊(cè)推薦的值,由(yóu)此可以判斷(duàn)機床主軸的強度和剛度是滿足工作要求的。

圖6主軸總變形(xíng)圖

5.主軸模態(tài)分析

根據有限元理論,主軸的動力學方程如下:

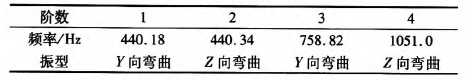

結構的振動可以視為各階振型的線性疊加,而低階(jiē)振型比高階振型對結構(gòu)的振動(dòng)影響大,低階振型對結構的動(dòng)態特性起決定作用,結構(gòu)的振動特(tè)性分析通常取前5階¨1|,對主軸進行模態分析後,得到了其前4階(jiē)模態分(fèn)析結果,見圖7~圖10和表1。

圖7一階振型(xíng)

圖8二階振型(xíng)

圖9三階(jiē)振型

圖lO四階振型

表1主軸模(mó)態(tài)分析結果

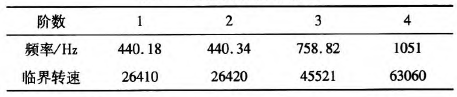

當主軸以臨界轉速(sù)轉動時,軸的撓度將(jiāng)達到最大值,到達“I臨界”狀態(tài),主軸將產生強烈振動,導致軸的壽命(mìng)下降,甚至破壞軸,根據模態分析得到的固有頻率由式(6)可以計算出主軸各階臨界(jiè)轉速,見表2。

式中:n一臨界轉速(r/min)f--固有頻率(Hz)

表2主軸各階臨界轉速(sù)

主軸的最高工作轉速(sù)為10000 r/min,遠遠小(xiǎo)於臨界轉速(sù)。因(yīn)此該主軸設計合理,能有效地避開共振區域,保證主軸的加工精(jīng)度(dù)。

6. 結論

雙刀架數控機(jī)床可多刀同時加工,能極(jí)大的(de)提高工作效率,本機床采(cǎi)用的西門子840D雙通道、雙方式組控製係(xì)統,由於共用一個係統,很好地解決了兩個(gè)刀架協調加工地難題,極大的提高了加工的效率和精確性,另外(wài),由於采用了統一的標準,使(shǐ)得編程和操作更為簡潔方便。此外,為了保證該雙刀架機床工作時的安全可靠性,還設置(zhì)了硬限位和軟限位雙(shuāng)重安全保(bǎo)護措施。以車床主(zhǔ)軸為重點研究對象,利用ANSYS Work—bench有限元分析軟件建立了主軸模型,對其進行了靜力(lì)分析和模態分析,在考慮工件(jiàn)重力的工況下,得到更精確的分(fèn)析結果。驗證了主軸設計的合理性,在設計階段就對機床的性能作出預判,縮(suō)短產品的研發周期,提高(gāo)效率,節省成本,增加企(qǐ)業的市場競(jìng)爭力。同時該機整機(jī)有限元分析及優化設計奠定了基礎。

投稿箱:

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行(háng)資訊合作,歡迎聯(lián)係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行(háng)資訊合作,歡迎聯(lián)係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相(xiàng)關信息

業界(jiè)視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基(jī)本型乘用車(chē)(轎車)產量數(shù)據

- 2024年11月 新能源汽車產量數據(jù)

- 2024年11月(yuè) 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年(nián)10月 軸承出口情況

- 2024年10月 分地區金屬切削機(jī)床產(chǎn)量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源(yuán)汽車(chē)產量數據

- 2028年8月 基(jī)本型乘(chéng)用(yòng)車(轎車)產量數據

博文選萃

| 更多

- 機械加工(gōng)過程圖示

- 判斷一(yī)台加工中心精度的幾種辦法

- 中走絲線(xiàn)切割機床的(de)發展(zhǎn)趨勢

- 國產數控係統(tǒng)和數控機床何去何從?

- 中國的技術工人(rén)都去哪裏了?

- 機械(xiè)老板(bǎn)做了十多年,為何還是小作坊?

- 機械行業最新自(zì)殺性營銷,害人害己!不(bú)倒閉才

- 製造業大逃亡

- 智能時代(dài),少談點智(zhì)造,多談點製造

- 現(xiàn)實麵(miàn)前,國人沉默。製造業的騰飛,要從機床

- 一文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋(wén)加工方法及工裝設計

- 傳統鑽削與螺旋銑孔加工(gōng)工藝的區別(bié)