隨著裝備(bèi)大型化和以鋼代鑄的廣(guǎng)泛使用,超厚板在設備製造業中使用越來越廣泛。

火焰切割作為結構(gòu)件生產(chǎn)加工的首要工序,加之火焰切(qiē)割的不可逆性,超厚板數控火焰切割工藝已(yǐ)是大型設備製造廠家的必備技術。因此研究和掌握超厚板數控火焰切割工藝(yì)具(jù)有重要意義。

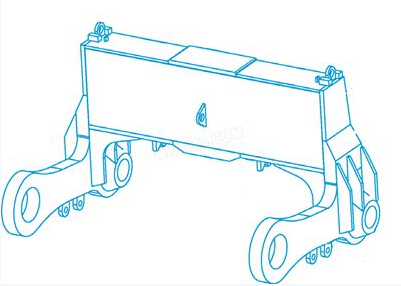

大包回轉台是煉鋼廠方圓坯項目(mù)中的重要設備,由於該設備產品(pǐn)結構大,使用條件惡劣,製作質量要求高,製作難(nán)度大,首要是厚板的數控火焰切割下料,大包回轉台的部分構(gòu)件使用超厚鋼板(bǎn),如圖1所示的上連杆中序號9鋼板厚度達到220mm。必須(xū)針對超厚板的切割特點進行(háng)分析,製定相應的措施保證(zhèng)產品的切(qiē)割質量。

圖(tú)1

1. 超厚板(bǎn)火焰切(qiē)割特點

(1)氧(yǎng)氣和乙(yǐ)炔 由於超厚(hòu)板零件尺寸通常較大,因而消耗的(de)氧氣和乙炔的總量要多得多。

超厚板數控切割要一次性完成單個零件的切割必須要保證足(zú)夠(gòu)的氧氣和乙炔持續穩定的供應。

(2)厚板尺寸(cùn)和質量大 如220mm×2200mm×8000mm,質量(liàng)約30t。單個零件質量有時也很大,圖(tú)1中上連(lián)接杆序號9鋼板,質量能達4t多。

(3)容易產生切割缺陷 除了常見的切割缺陷(xiàn)外,超厚板還會產(chǎn)生如切割(gē)不透等缺陷。

(4)材料邊角(jiǎo)料(liào)損(sǔn)失大 由於超厚板的邊(biān)料損失較多,故邊(biān)料難以再利用。

(5)切割(gē)變形大 鋼板受(shòu)熱量大,導致鋼板切割(gē)時產生移料變形,導致零尺寸出偏差,在巨大(dà)的應力作用下,如鋼板突(tū)然(rán)彈開還可能引起安全事故,故製定切(qiē)割工藝時(shí)需防止切割變形導致的質量和安全問題。

2. 超厚板切割斷麵易產生質量缺陷

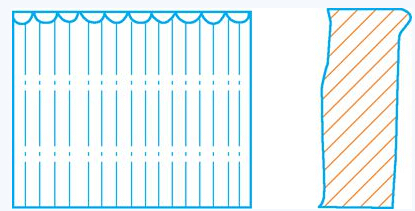

(1)上邊緣切割缺(quē)陷 上(shàng)邊緣塌邊或(huò)水(shuǐ)滴狀熔豆串,割縫上邊緣熔化過快,造成圓(yuán)角塌邊。

原因:一是鋼表麵有難熔的較厚氧化皮;二是切割速(sù)度太慢,預熱火焰太強; 三是割嘴與工件之(zhī)間的高度太高或太低,使用的割嘴號太大,火(huǒ)焰中的氧氣過剩,如圖(tú)2所示(shì)。

圖2

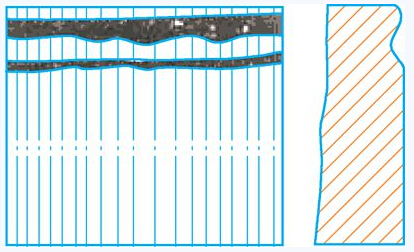

(2)切割麵平麵(miàn)度差 ①切割斷麵上邊緣下方,有凹形缺陷(xiàn)現象(見圖3),同(tóng)時上邊緣有不同程(chéng)度的熔化塌邊,這是由(yóu)於切割氧壓力太高,或割嘴(zuǐ)與工件(jiàn)之間的高度太大;割嘴(zuǐ)有雜物堵塞,使風線受到幹擾(rǎo)所致。②切割斷麵粗糙度過大,這是因(yīn)切割速度拖得過快或鋼板內部有雜質而影響成形的,如圖3所示。

圖3

(3)斷麵垂直度差 ①切割(gē)縫上寬下窄或上窄下寬,原因是切割速(sù)度過快或過(guò)慢;割嘴有雜物堵塞使風線受到幹擾;切(qiē)割氧太小或太大,造成金屬燒損不足和過多。②出現斜(xié)角,由於割炬與工件麵不垂直或風線不正(zhèng)造成的。

(4)下邊緣切割缺陷 ①接近下邊緣處凹陷並且下邊緣熔化成圓角(jiǎo), 原因是切割速度太快,割嘴堵塞或者損壞,風線(xiàn)受(shòu)阻(zǔ)變(biàn)壞。②在切割斷麵上或(huò)下(xià)邊緣產生難以清除的(de)掛渣,形成原因是切割速度太快或太慢(màn),使用的割嘴號太小(xiǎo),切割氧壓力太低;預熱火焰中燃氣過剩(shèng),鋼板表麵有氧化皮鏽蝕或不幹淨;割嘴與工件之間的(de)高度(dù)太(tài)大,預熱火焰(yàn)太(tài)強;合金成分含量太高也會造成斷麵及下邊緣掛(guà)渣(見圖4)。

圖4

(5)裂紋(wén) 在切割斷麵或熱影響區出現微裂紋。其原因是鋼板碳當量太高,裂紋敏感性高卻未采用適當的預熱及緩(huǎn)冷措施。

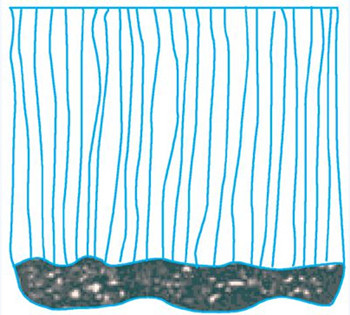

(6)變形 在切割時由於(yú)鋼板(bǎn)局部受熱,導致鋼板切(qiē)割時產(chǎn)生移料變形(xíng),從而使切割的零件出現尺寸偏差,影響產品的質量,如圖5所示。

圖5

3. 切割工藝

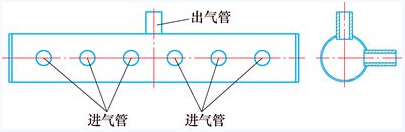

(1)切(qiē)割供氣係統 由於厚板切割(gē)所需氧(yǎng)氣和乙炔(quē)供氣量(liàng)很(hěn)大,且需保證在較長時間內、較高氣壓下供氣穩定。部分大型(xíng)結構廠(chǎng)有較穩定的氧、乙炔供氣站係(xì)統。然而(ér)由於各種原(yuán)因很多單位並無此(cǐ)供氣係統,多采用瓶裝(zhuāng)氧、乙炔氣(qì)體。而(ér)一個厚板(bǎn)零件的氧氣或乙炔使用量(liàng)往往超過一瓶,在零件切割(gē)中途就中斷,中斷處的切割缺陷肯(kěn)定影響(xiǎng)切割質量;為保證氧、乙炔氣(qì)體的(de)連續(xù)穩(wěn)定供應,可將多瓶氣(qì)體並聯使用,保證乙炔穩定連續供氣(qì)。

製作並聯供(gòng)氣包(見圖6),用一φ 100mm的鋼管作為氣包,兩端用鋼板堵焊上,在鋼管上製作6根進氣管,一根出氣管(注意焊接質量,保證氣包不漏氣)。

圖6

在每根進氣管和(hé)出氣管上加上氣密(mì)性(xìng)好(hǎo)的球閥,和接(jiē)管裝置(zhì)。

使用時將(jiāng)6瓶乙炔氣與(yǔ)進氣管相連,出氣管與數控切割(gē)機供氣管(guǎn)相連,形(xíng)成(chéng)6瓶氣並聯供氣的局麵(miàn)。如6瓶氣仍(réng)不夠用,可先開其中三瓶氣打開,使用快完時,打開另外三瓶新氣後關閉這三瓶快用完的(de)氣,並用三瓶新氣更換(huàn)。如此循環可保證氣包連續供氣(qì)。

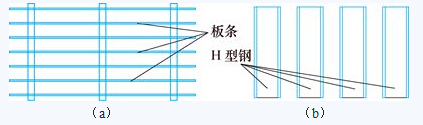

(2)切割支撐架 由於厚板尺(chǐ)寸和質量大,最重達30t,且單個零件尺寸和質量大,最重達4t,所以原有數控切割機支撐架因(yīn)板條支承力不夠不(bú)能滿足切割要(yào)求(見圖(tú)7a),另外(wài),由於切割厚板的火焰穿透力強,零件切割後(hòu)也會將板條切割斷,導致零件將支撐(chēng)架壓塌,使切割質量不能達(dá)到(dào)使(shǐ)用要求。所以為保證支撐架穩定支撐,需對支撐架進行改造。經分析研究和討論,決定采用廢舊H型鋼做為厚鋼板支撐架。具體措施: ①在廢舊H型鋼中找(zhǎo)到寬度一致的H型鋼(gāng)。②根據要切割厚鋼板的尺(chǐ)寸要求,所以用選出來H型鋼搭建一長寬適度的支撐(chēng)架。③利用排料圖檢查,確保每個零件(jiàn)切割下來後都會得到穩定的支(zhī)撐,否則在相應零件(jiàn)下方再(zài)加支撐。④將支撐架用數控床切割嘴頭找水平。⑤將厚鋼板再次找平後準備切割。

圖7

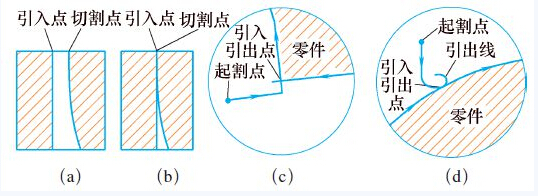

(3)切割程序優化 首(shǒu)先,引入引出點處理。超厚板(bǎn)(最厚達220mm)切割時最難保證的是切口(kǒu)質量,特別(bié)是零件引入引出點位(wèi)置(zhì),往往會產生切(qiē)割缺陷(xiàn),如圖8a、圖8b所示。厚板切割點(diǎn)往往不能垂直,切割點至引入點重合時(shí),如果此(cǐ)時出現切割線轉折時就會導致根部未割斷的現象,由零件重力引起斷裂而產生(shēng)缺陷。為防止(zhǐ)產生類似缺陷,可通(tōng)過優化切割程序(xù)中的引入引出線來避免。具體措施是:①如圖8c原程序(xù)切(qiē)割引入引(yǐn)出點在零件直(zhí)線上,實際切割時在引入引出點要停頓(dùn)一下,對(duì)普通薄板或中(zhōng)厚板無關緊要,對於超厚板則會產生(shēng)缺陷。②修(xiū)改切割軌跡,切割(gē)引入引出點最好在(zài)零件轉(zhuǎn)角處(chù),從起割點切入,在引入點不作停留直接切割進入零件,零件切割結束後在引出點不作停留直接切割(gē)出零件。如(rú)零件沒有(yǒu)轉角如圖8d所示(shì),軌跡引入線和引出線均為圓弧引入(rù)和圓弧引出。

圖8

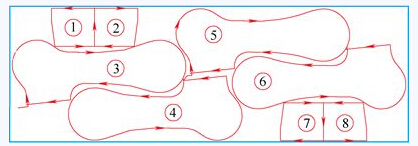

其次(cì),數控切割(gē)順序及切割走向研究,由(yóu)於火焰切割過程中,零件(jiàn)和鋼(gāng)板在割縫處受熱膨脹,所(suǒ)以在切割過程中如不注意走向,會(huì)導致零件走料,即零件被膨脹力擠走,導致(zhì)零件尺寸(cùn)與程序尺寸不一致。為解決這一問題,我(wǒ)們根據分析(xī):鋼板在切割時質量輕的(de)因(yīn)壓力小,致使與支撐架的摩擦力小而被膨脹力擠走,質量大(dà)的因壓力大,致使與支撐架的摩擦力大而不被膨脹力擠走。在編寫程序時必須注(zhù)意這一(yī)點,零件在切割時盡可能(néng)與質量大的一塊相連。據此原則,上連杆的排料、切割順序、切割走向如(rú)圖9所示。

圖(tú)9

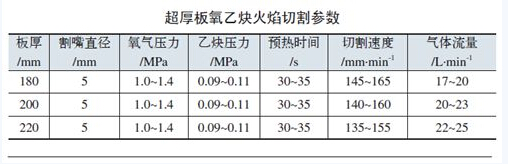

最後,排料優化尺寸,這能節約較大的成本,設計程序時可在排料優化上多用點時間考慮,剩下的邊料最好要有利用價(jià)值,由兩(liǎng)人以上交互檢查零件尺寸,確認無誤後生成程序。被割(gē)件越厚,割炬型號、割嘴號碼、氧氣壓力均應增大,氧氣壓力與割件厚度、割(gē)炬型號、根據現場設備與切割經驗選擇,超厚板切割參數(shù)如附表所示。

(4)實施切割(gē) 鋼板一經切割,所以應隻能一次(cì)成(chéng)功。在鋼(gāng)板廢棄的邊角處試切割,調整好(hǎo)切割風線,確保切割斷麵沒有上述(shù)各種缺陷。在切割過程中現場跟蹤,發現問題第一時間處理。

4.結語

通過充分(fèn)的準備和嚴格製定的切割工藝,使超厚板切割取得了(le)一次性成(chéng)功,產品切口質量和外觀都達到(dào)了工藝要求,切割出了合格的產品零件(jiàn)(見圖10)。

圖10

打通了在(zài)現有設備條(tiáo)件下火焰切割超厚鋼板生產工藝,為生產(chǎn)同類產品奠(diàn)定了技術支撐。

如果您有機床行(háng)業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬(shǔ)切削機床(chuáng)產量數據(jù)

- 2024年11月 分(fèn)地區金屬切削機床產量數據

- 2024年11月 軸承(chéng)出(chū)口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產(chǎn)量數據

- 2024年11月 新(xīn)能源汽車銷量情(qíng)況

- 2024年10月 新能源汽(qì)車產量(liàng)數據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬(shǔ)切削機床(chuáng)產量數據

- 2024年(nián)9月 新能源汽車銷量情況

- 2024年8月 新(xīn)能源汽車(chē)產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

- 機械加工過程圖示(shì)

- 判斷一台加工中心精度的幾(jǐ)種辦法

- 中走絲(sī)線切割(gē)機床的發展(zhǎn)趨勢

- 國產數控係統和數控機床何去何從(cóng)?

- 中國的技術工人都去哪裏了?

- 機械老板做了十多年,為何還是小作坊?

- 機械(xiè)行業(yè)最(zuì)新自(zì)殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智(zhì)能(néng)時代,少談點智造,多(duō)談點製造

- 現實麵前,國人沉默。製造(zào)業的騰飛,要從機床

- 一文(wén)搞懂(dǒng)數(shù)控車床加(jiā)工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計(jì)

- 傳統鑽削與螺旋銑孔加工(gōng)工藝的區別