據德(dé)國汽車工業協(xié)會(VDA)的消息顯示,德國汽車製造商每年在研發方麵的投資總和達到235億歐元,其中大約一半的資金用於(yú)研發包括清潔柴油(yóu)發動機和電(diàn)動發(fā)動機(jī)的新型驅動係統。這(zhè)種動態研究會對次級供應商或合同製造商層麵的生產產生怎樣的影響呢?在齒輪製造方(fāng)麵,KOEPFER K300 滾齒機 (這種(zhǒng)滾(gǔn)齒機使用(yòng)不同的技術來加工不同材料生產的齒輪) 向我們提(tí)供了一種高(gāo)度(dù)靈活的生產方式-切削工藝,這(zhè)是加(jiā)工最高模數為4的齒輪生產的通用解決方案。

齒輪是汽車(chē)生產(chǎn)過程(chéng)中必不可少的組件,如果沒有齒輪,汽車將寸步難行。當然齒輪(lún)也不隻應用於動力傳動係統中,還可應用於助(zhù)力(lì)轉向係統、控製(zhì)元件、輔(fǔ)助驅動裝置(例如(rú)座位調節)和差動齒輪中 - 我們無法想象這些裝置中沒有齒輪的情形。隨著混合(hé)驅動裝置的重要性日益增加(jiā),其所需齒輪的數量也在相應(yīng)增加。而適用於汽車生產的齒輪材料範圍很廣,包括從高強度的鋼(gāng)到相對較軟的輕(qīng)質塑料等。齒輪的多材(cái)質選(xuǎn)擇為汽車生(shēng)產加工等帶來了(le)一定便利,但這對分包行業的生產規劃員來說是一項艱巨的任務,因為他們需要考慮到市場中的哪種製造解決方(fāng)案能夠滿足未來的發(fā)展需求(qiú)?畢竟,許多元件(jiàn)的批量大小、幾何形狀甚至材料含量都是經常變化的。

“這個問題(tí)是我們研(yán)發滾齒機 K300 的初(chū)衷,”埃(āi)馬克子公司 KOEPFER 的(de)J?rg Lohmann 解釋說,“經過最終分析和證實,我(wǒ)們設計的這款機(jī)床是一個(gè)完全成熟的通用(yòng)解決方(fāng)案(àn)。它的容量和性能水平可以使與齒輪生產有關的多(duō)個生產環節受益。”首先看它的工件範圍,舉例來說,K 300 在加工模數為1的小齒輪軸時與加工模數為4的大型斜齒輪一樣毫不費力。它還能處理多種材料,從合(hé)金鋼和鋁到銅、青銅(tóng)甚至塑料。K300 的一大(dà)優勢(shì)是(shì)隻需極短的(de)設置時(shí)間就可以進行生產。由於具有適用於主軸(zhóu)、尾架和滾(gǔn)銑頭的快速更換(huàn)夾緊係統,新工件(jiàn)可以在(zài)短短(duǎn)的20分鍾內設置好,包括(kuò)自動控製。這是通過巧妙(miào)地使用 NC 技術(shù)來實現的(de),其 NC 技術的示教功能可使(shǐ)用戶通過自動控製組件為下一個組件生(shēng)產開始做好準備,甚至連尾座的夾緊力數值都可保存在設置中,這(zhè)使得機床生產簡單(dān)易行。K300 符合(hé)人體工程學的機(jī)械設計可以保(bǎo)持操(cāo)作人員最小化的操作(zuò)距離,因此(cǐ)滾齒機 K 300 可以很(hěn)快為下一個(gè)加工任務做準備。這(zhè)一新設計操作也適用於濕式和幹式加(jiā)工,從而保(bǎo)證所有設置工作都容易操作。滾刀的傾斜45度(dù)角(jiǎo)設(shè)計(jì)在幹加(jiā)工和濕加工時更能實現最佳的切屑流。

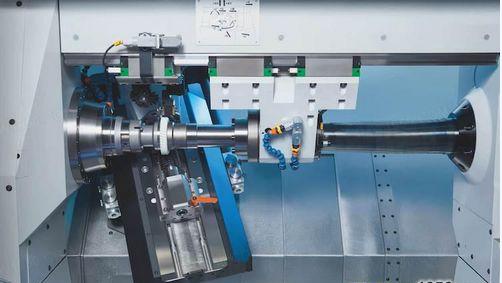

KOEPFER K300 型滾齒機:這款自動化通用機床上幾乎可以加工任何齒輪。高級抗振礦(kuàng)物料澆鑄而成的車身與封閉式框架結構以及(jí)熱穩(wěn)定設計相結合,確保高效的加工過程。

更高的組件質量,更低的加工成本(běn)

在加工過程中,K300 應用了許多高科技解決方案。例如,工程師依靠結合“閉箱式”設計的(de)抗振聚合物花崗岩機床底座(zuò),即一個封閉式框架(jià)結構,其主軸和尾架通過一個軛狀物連接,它可以確保尾架(jià)和主(zhǔ)軸即使在滾齒加工過(guò)程中產生最大夾緊力(lì)或加工力(lì)時仍能保持最大(dà)剛性。高剛度(dù)可(kě)以提高加工工件的齒輪裝置質(zhì)量,上述情況也(yě)適用於機床的(de)熱對稱結構中。主軸和尾架上的負載比率是相似的,熱源, 如電氣櫃被放置在最佳(jiā)位置,之(zhī)後固定在機床(chuáng)的背部。這種(zhǒng)設計確保了極佳的熱穩(wěn)定性和均勻穩定的加工過程。

通常機床生產過程中允許使用多種(zhǒng)不(bú)同的齒輪切削(xuē)技術,例如高(gāo)性能滾銑,刮削和(hé)圓柱齒輪(lún)硬銑削。還可以使(shǐ)用切入式和切向滾削工藝來加(jiā)工蝸輪(lún)。直齒錐齒輪可以利(lì)用連(lián)續分度法或 Conikron法(fǎ)加工,水冷伺服電機為各加工軸提供動力。這就意味著加工過程中(zhōng)沒有機械傳動組件,使得動力傳動係統不會有強烈的震動,從(cóng)而實現高價值滾銑頭功能。後者的使用壽命(mìng)顯著延長,加工成本降低,獲得的齒輪質量也極(jí)高。滾齒機 K300 的另一個特點是具有(yǒu) NC 軸,用於(yú)裝配、去毛刺和傳感器等輔助工具(可精確定(dìng)位滾齒工藝通過標記(jì)孔、直槽(cáo)和其(qí)它幾(jǐ)何特征)的輔助工具。

滾齒機 K300 可(kě)配有多達15個活動的 NC 軸,其(qí)中包括7個工具軸,1個輔助NC 軸和其(qí)它所有可利用的自動軸,數量眾多的軸可確保高輸出水平。帶V型卡鉗的 KOEPFER 快速上下料裝置是工件自動輸送係統的基礎組成部分,適用於重量小於10公(gōng)斤的工件。針對工件的(de)多樣性,提供的毛坯和成品的工件庫如鏈式工件庫(kù),重力軌道式工件庫,再循環存儲式(shì)傳送帶和工件卸載係(xì)統(例如(rú)帶夾(jiá)槽(cáo)式傳送帶)也型號繁(fán)多,應有盡有。

圖中清楚地顯示了滾銑頭呈45度角傾斜,這一設計使(shǐ)得落(luò)屑在幹(gàn)加工(gōng)和濕加工時都能達到最佳效果(guǒ)。

可完(wán)成您能想象到(dào)的所有滾齒加工任務

滾齒機 K300 的靈活性到底如何,這一點可(kě)以通過它目前的應(yīng)用範圍來(lái)說明。這款(kuǎn)機床(chuáng)在世界範圍(wéi)內應用廣泛且不(bú)隻應用於汽車加工領域,這(zhè)種高科技解決方案也已(yǐ)經被航(háng)空航天供應鏈中的分包(bāo)齒輪製(zhì)造商、減速器和生產設備製造商所(suǒ)采用。工件範圍包括生產應用於航空航天和(hé)賽艇行業中的核心變速箱組件到個性化的一次性產品組件(通常被稱為快速原(yuán)型製造(zào)技術應用)。有些用戶甚至用滾(gǔn)齒機 K300 加工塑料齒輪(例如客車(chē)上伺服轉向係統中使(shǐ)用的塑料齒輪),以顯(xiǎn)示(shì)機床(chuáng)加工工藝技術的精湛(zhàn)。通常KOEPFER 的齒輪傳動專家會為每種單獨的應用定製他們獨有的技術。可供選擇的設備包括諸如適用於幹滾齒操(cāo)作的粉塵吸收裝置、多種去毛刺(cì)係統、減振器以(yǐ)及用於刮削工件的自動定位傳感器等多種設備。

塑料齒輪滾削

受益於成本(běn)降低

滾齒機 K300 的發展見證了重要技術的應用及其工程師經驗的累積,作為市場上最靈活且通用的滾齒機之一,其用戶也因此受益。“該機床可以實現多種技術應(yīng)用。這同時也是一個決定性(xìng)的優勢,” Herr Lohmann 解釋說。此外,齒輪切削工藝專家(jiā)們正在(zài)幫助他們的(de)客戶改進傳統加工策略(luè)。成品滾齒加工通常意味著不需要對工件(jiàn)實行精磨工(gōng)序,這(zhè)將顯著(zhe)縮短過程鏈並降低生產成(chéng)本和單位成本(běn)。“我們的許多客戶在使用滾齒機 K300 之(zhī)後明顯變得更具(jù)競爭(zhēng)力(lì)了,” Herr Lohmann 概括說道。

優勢一覽

· 精確性(xìng):可直接驅動所有與(yǔ)加工過程相關的軸

· 穩定性:熱對稱,封閉式(shì)框架結構

· 靈活性:滾(gǔn)削,刮削,硬滾,切入式(shì)滾削,切向滾削(xuē)等

· 自動化:包括 V 型上下料係(xì)統,帶有毛坯和成品的不同工件庫(kù)

· 易於設(shè)置:在20分鍾內重置新工件

· 應用廣泛:輔助 NC 軸,適(shì)用於去毛刺(cì)裝置和減振器,或適用於攜帶傳感(gǎn)器

一個完全整合(hé)的輔助 NC 軸(zhóu)包(bāo)括去毛刺裝置,具驅動功能的輔助工具(例如刷子),減振器和傳感器。

全自動滾削工藝,使用帶有 V 型卡鉗的上下料裝置

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作(zuò),歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com