鏜床線路(lù)故(gù)障的排除技術

2024-5-14 來源: 機械(xiè)工業蘇州高級技工學校 作者:張青青

摘要:為滿足對鏜床線路故障快速排除的需求,提出鏜床線路故障(zhàng)的排除技術(shù)研究。通過電壓分段測量法對鏜床線路故障節(jiē)點進行有效(xiào)定(dìng)位,根據具體故障特征建(jiàn)立故障排除機製,實現對(duì)鏜床線路故障的有效排除。實驗證明,提(tí)出(chū)的鏜床線(xiàn)路故障排除技(jì)術在排除故障速度方麵表現(xiàn)較好,能夠對鏜(táng)床線路故障進行(háng)快速排除,為(wéi)維護鏜床正常(cháng)平穩運行提供理論和技術的支(zhī)持(chí)。

關鍵詞:鏜床(chuáng);線路故障;排除技術(shù)

0、引言

鏜(táng)床主要(yào)用於大型箱(xiāng)體零件部分的加工(gōng),具(jù)體功能是(shì)對高精度孔進行深度加工,屬於精密加工機床的一種[1],主要分為落(luò)地(dì)鏜銑床、金剛鏜床、臥式鏜床(chuáng)和坐標鏜(táng)床(chuáng),其中臥式鏜床(chuáng)因(yīn)功能多樣、性(xìng)能穩定(dìng)等優(yōu)點而(ér)在機械(xiè)製(zhì)造廠被廣泛使用(yòng)。隨著現代(dài)化機械產業的發展,如今的鏜床一(yī)般都與數控技術相結合,以數控鏜床的形式作為主(zhǔ)要的加工機械應用於各(gè)個領域。數(shù)控鏜床的原理(lǐ)是利用預先編寫(xiě)好的程序對鏜床的各個(gè)部件進行操控,實現自(zì)動化零件(jiàn)加工。通過將(jiāng)鏜床的加工步驟、設備參數、鏜刀的運行軌(guǐ)跡等進行編程,再將程序寫入鏜床中心控製軟件,利用中心控製係統對鏜床進(jìn)行係統化操作[2],因此數控(kòng)鏜床具有自動化、智能化、靈活化的運(yùn)行特點,生產效率較高,加工精度也能夠滿足高精度機(jī)械加工的要求。但在實(shí)際運行過程中,由(yóu)於數控鏜床本身涉及多方操作設備的(de)聯動操作(zuò),其操作線路之間的連通較為複雜(zá),通常會出現線路故障的問題,導致機床停運,甚至會對機器設備產(chǎn)生影(yǐng)響。如果鏜床線路故障不能得到及(jí)時處理,就會造成機器受損,嚴重影響鏜床的使用壽命,因此對數控(kòng)鏜床的線路故(gù)障進行有(yǒu)效排查與處理就顯得十分必要。普通的線路故障排除方法處理(lǐ)速度較慢,容易嚴重(chóng)影響鏜床的生產效率。且鏜床的(de)線路故障往往是多(duō)方麵因素造成的(de),常規的排除方法無(wú)法對故障進行全方位(wèi)的排查,因此需要引入新(xīn)型線路故障排查方法,滿(mǎn)足對鏜床線路故障的快速排除與處理需求(qiú),提高鏜床的生產效率[3]。

1、鏜床線路故(gù)障的排除(chú)技術

1.1 鏜床線路故障的有效定位

對鏜床線路故障進行有效定位是有效排(pái)除故 障 的 關鍵。通常情(qíng)況下,對鏜床線路故障進行定位需(xū)要判斷(duàn)故障類型和判定故障點[4]。當(dāng)鏜床無法正常運作時,首(shǒu)先要做的就是判斷故障起因(yīn)是機械部件(jiàn)的問題還是控製線路問題。為此,操作人員可(kě)通過更換備用線路或谘詢管理人員等方式來判斷故障(zhàng)原因(yīn)的類型。如果故障(zhàng)是由機械部件損壞或磨損(sǔn)引起的,就隻(zhī)需更換對應的(de)零部件[5]。值得注(zhù)意(yì)的是,目前多數鏜床線路故障的情況都是由(yóu)於連通線路出現問題而燒毀了機械部件內部線路(lù),從而導(dǎo)致操作人員檢查(chá)時會忽略機械(xiè)內部線路的故障。如果將外部(bù)的連通線路進行續接後重新連(lián)通(tōng)電源,發現原有的故障部件依舊無法正常運行,那麽(me)說明是部件內部的線路出(chū)現了問題(tí),需要對其進行拆除,將內部線路重新連通再安裝到原來的位置。而如果鏜床的機械零部(bù)件沒有(yǒu)損壞的情(qíng)況,那麽說明(míng)是控製線(xiàn)路(lù)出現了故障,需要(yào)對線路上的故障(zhàng)節點進行(háng)有效(xiào)定位。下麵(miàn)將對有效定(dìng)位線路上的故障節(jiē)點的具(jù)體方法進行介紹。

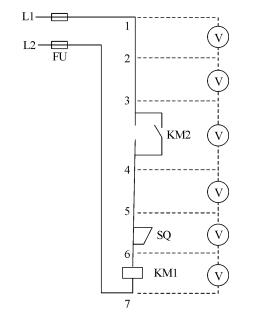

萬用(yòng)表是鏜床進行線路故障檢測(cè)的最關鍵工具,它通過對(duì)鏜床整體(tǐ)控(kòng)製線路中的信號(hào)進行采(cǎi)集來完成對故障節點的(de)判(pàn)定與分析。如果發生(shēng)的故(gù)障(zhàng)造成(chéng)無法通過中心控製係統對鏜床零部件發送操作指令,就說明通信線路(lù)出現了問題,應先將萬用表的參數調整為與通(tōng)信檢測線路(lù)相同,再將檢測結果與曆史維(wéi)修(xiū)信息進行(háng)對比,以便對故障是發生在通信線路開關處(chù)附近還是發生在傳(chuán)輸處附近的位置進行具體(tǐ)判斷。通信線路(lù)故障屬於較為容易進行(háng)檢測與定位的一項,通過使用萬用表即可測定(dìng)通信線路每個節點與故障點的距離。在測定出具體距離後,操作人員可以通過逐一(yī)排(pái)查故障發生的區域,以(yǐ)確定故障發生的具體位置。如果中心操作係統可以成功地對鏜床部件進行操作,那麽說明不是通信(xìn)線路出現(xiàn)問題,而是零部件之間的連通線路出現(xiàn)了問題。對此,可以通過萬用表(biǎo)對所有連(lián)通線(xiàn)路的節點(diǎn)進行測試,明確故障所在的具體連通(tōng)區域。待排查出故障點所在的具體線路區域後則可以與原有線路圖進行對比,找出故障點的具(jù)體位置。同(tóng)時也可通過(guò)觀察鏜床(chuáng)線路的導線是否有變色或脫落(luò)的情(qíng)況,來判定故障的具體位置。同時,對(duì)於無法通過觀察判斷出故障的情況,可采用電壓分段測量的方(fāng)法進行判定,其(qí)原理如圖1所示。

圖1 電壓分段測量原理圖

先用萬用表測試線路首端與末端,即1號節點與7號節點,如果電(diàn)壓在額定值之內(nèi),就說明並不是電源電壓的問題。接(jiē)著用(yòng)電壓表分段測量 1 號(hào)節點至 7 號節點(diǎn)間六段,如果2個相(xiàng)鄰節點間的額定電壓超出了電源電壓值,那麽可以判定故(gù)障節(jiē)點就在這段線路中,例如標號為6號和7號的(de)節點之前(qián)電壓超過400V,就(jiù)說明3號節點與4號(hào)節點間存在電路故障,KM1存在觸電接觸不良。通過(guò)以上步驟即可實現對鏜床線路故障的有(yǒu)效定(dìng)位,為後續的故障排(pái)除提供操作基礎。

1.2 建立故障排除(chú)機製

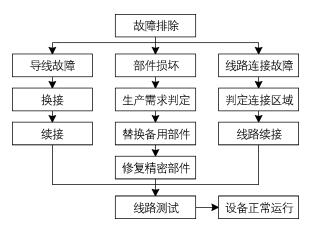

在確(què)定故障點具體位置後,就可以根據故障點的不同(tóng)特征建立起如圖2所示的排除機製,實現對故障的有效(xiào)修(xiū)複。

圖2 故(gù)障排除機製

如(rú)果(guǒ)僅為某條導線發(fā)生故障,例如導線脫落或熔斷,那麽需要先把連接(jiē)的相關機械部件用正常(cháng)的導線(xiàn)進行換接,再尋找斷點(diǎn)進行續接。如果(guǒ)故障(zhàng)原因為機械 部 件 損壞,那麽需要對部件(jiàn)的價格進行判斷。對於價格較低的機械(xiè)部(bù)件,可以直接更換新的部件,以便於整個鏜床設(shè)備能夠最快地恢複生產運行。對於那些(xiē)很難在市場上購買的精密元件,可選(xuǎn)用可替代(dài)的(de)備用部(bù)件進行替代安(ān)裝,再對損壞(huài)的元件進行修複。而對(duì)於那些造價較高的機械部件,則需堅持優先修複的原則進行修複。修複好的部件需要保證安裝後不會降低鏜床設備原有的性能標準,並且符合控製線路(lù)的參數要求。值得注意的是,在對線路或部件進行修複時,需要優先考慮設備的生(shēng)產需(xū)求,如果修複需要的時(shí)間(jiān)過長,就需要先更換備用的機械部件或導線,並且保證更換的部件沒有任(rèn)何損(sǔn)壞,先讓鏜(táng)床設(shè)備正常運行,再對換下來的部(bù)件進行修複。如(rú)果是線路連接出現故障,那麽需(xū)要(yào)將對應的故障連接區進行(háng)整體替換,先將完好的備用線(xiàn)路替換上(shàng)去,再對(duì)故障連(lián)接(jiē)區域進行重新搭建並修複(fù)。在(zài)對故障(zhàng)點修複完(wán)成後,需(xū)要進行實際測試,測試修複後的線路是否(fǒu)能夠正常運行,實際測試無誤後方(fāng)可接入(rù)總控製電路。至此,鏜床線路故障的排除技術設計完成。

2、實驗驗證

為了更好地說明提出的鏜床線路故障(zhàng)排除技術在排除速度方麵優於傳統的線路故障排除技術,在(zài)理論部分設計完成(chéng)後,構(gòu)建實驗測試環節,對(duì)此故障排除技術實際的排除效率進行分析。

2.1 實驗環境描述

測試選用 TX6111XD型臥(wò)式數控鏜床,控製線路共有15條,主軸電機功率可達 8.75kW,主軸(zhóu)轉速在10~1000r/min,工作台最大承載量為3500kg,屬於市麵上使用最多的臥式鏜床參數。

選用的(de)鏜床目前線路完好,為滿足對故障排(pái)除的測試需求,需對(duì)現(xiàn)有數控鏜床進行故障布置。為提高測試結果(guǒ)的可靠性(xìng),在布置線路故(gù)障時采用(yòng)多方麵(miàn)故障原因(yīn)結合的布(bù)置方式,將鏜床一般的故障類型全部覆蓋,包(bāo)括主軸電機常閉觸點斷開、速度繼電器(qì)動合觸點(diǎn)未接通、正向接觸器常閉觸點接觸不(bú)良、主軸(zhóu)變換衝動開關常閉(bì)觸點未斷開等故障類型。在實際測試時(shí),將不會發生衝(chōng)突的(de)故障類型布(bù)置在同一線路中,如(rú)果故障類型會引發線路矛盾的(de)情況,那麽需要布置在不(bú)相連的兩條線路中(zhōng)。值得 注 意 的是,在實際測試中,每次排除技術對當前(qián)鏜床設備故(gù)障(zhàng)排除完畢後(hòu),需要根據原(yuán)有的故障布置線路對其進行恢複,保證每次排(pái)除技(jì)術操作的(de)對象基礎條件(jiàn)是一致的,提(tí)高測(cè)試結果的可靠(kào)性。

此次(cì)測(cè)試的指標為排除耗時,排除所花費的時間越短代表(biǎo)排除技術的速度越快(kuài),則能證明該故障排除技術在實際排(pái)除效率上更占優勢,更能實現對鏜(táng)床線路故障的(de)迅速排除。為提升實驗效果的準確性,選用的排除線路為 10條,使用3種排除技術對其進行故障排(pái)除測試。

2.2 測試結果分析

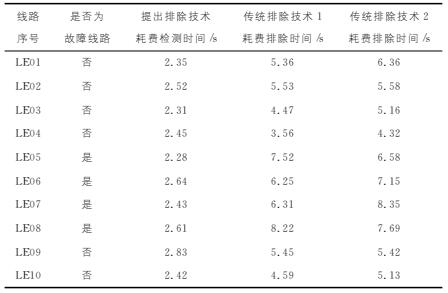

表(biǎo)1 故障排除(chú)時間(jiān)

測試結果見表1,可以看(kàn)出,傳統的線路故障排除技術在對(duì)未知線路進行故障排除時耗時不一,對於沒有故障的線路一般排除時間在4~5s,而對於有故障的線路排除(chú)耗時延長到6~8s。而提出(chū)的(de)線路故障(zhàng)排除技術並不受故障類型的影響,所用的排除時間一般都控製在2s左右。這是由於提出的故障排除技術利用電壓分段測量法對(duì)故障區間進行了有效的定位(wèi),大大節省了逐條排除故障(zhàng)線路的時間,在故障排除效率上優於傳統的故障排除(chú)方(fāng)法,可以實現對鏜床故障線路的有效定位與排除。

3、結語

本(běn)文提出的鏜床線路故障排除技術運用了電(diàn)壓分段測(cè)量法對鏜床線(xiàn)路故障區間(jiān)進行了有(yǒu)效的判定,由此實現(xiàn)了對鏜床線路故障的快速定位,能夠對線路(lù)故障進行有效排(pái)除,極大地提高了故障排除的處理效率,節省了操作人員逐一排查故障的時(shí)間,能夠(gòu)在(zài)鏜床(chuáng)線(xiàn)路發生故障時第一時間進行排除(chú)和處理,減(jiǎn)少了因線路發生故障(zhàng)而造成的運行錯誤風險,有利於維護鏜床平穩運行,對普通機床線路故障分析與(yǔ)研究有著積極(jí)的(de)借鑒意義(yì)。

投稿箱:

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視(shì)點

| 更多

行業數據

| 更多

- 2024年(nián)11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產(chǎn)量(liàng)數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年(nián)11月 新(xīn)能源汽車產(chǎn)量(liàng)數據(jù)

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月(yuè) 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年(nián)10月 金屬切削機床產量數據

- 2024年9月 新能源汽(qì)車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據

博文選萃

| 更多