精密卡規磨床自動(dòng)化設計方案的研究(jiū)

2019-7-15 來源: 桂林(lín)廣陸數字測控有限公司 作者:盧煥寧

摘 要:提出了一種數控磨床的自動(dòng)化方案,並通過對該方案的(de)各功能部件的分析(xī)和研究,找出了問題(tí)所在(zài),也提供了相應的解(jiě)決方案(àn),理論聯係實(shí)踐的論述了該(gāi)方案的可行性。

關鍵詞:磨床;數控;精(jīng)密;磨削

一直以來,在(zài)我國(guó)傳統的量具生產過程中,卡尺的大小量麵都是最後通過人工研磨來保證其最(zuì)後的(de)精度的,且因為傳統的加工(gōng)設備和加工工藝的局(jú)限性(xìng),每一把卡尺的單件尺寸都是(shì)唯一的,即毫無互換性可(kě)言,這也給卡尺的售後服務帶來了很大的局限性,同時大大地(dì)提高了成本(因為卡尺上的零件損壞後隻能整把郵寄回工廠(chǎng)維修,不能實現零件的隨時更換)。與此同時,國(guó)際上已經出(chū)現大批量生產且具有可互換性的,完全靠機械加工保證的卡尺,這種新型的加工工藝在很大程度上解放(fàng)了勞動力和極(jí)大的減輕了勞動強(qiáng)度,也提高了生產效率。是發展技術向前看,還是固步自封的夜郎自大,這已經是一個急需做出抉擇的現實問題(tí)。有鑒於此,本文提出一種針對卡尺量麵磨削加工的自動化方案,該自動化磨削方案可以(yǐ)通過一係列自動(dòng)化技術,實現(xiàn)卡尺量麵的自動磨削(xuē),從而極大地提升了卡尺量麵磨削的效率和(hé)可(kě)靠性。

該自動化磨削方(fāng)案包括了零件自動上下料機構、夾具、數控磨床等多(duō)個自動化環節可以實現卡尺(chǐ)量麵整個(gè)磨削過程的全自動化控製,整個(gè)磨削過程完全脫(tuō)離了對工人的依賴,提升了磨削的效率,降低(dī)了工人的工作強度(dù),提升了卡(kǎ)尺量麵(miàn)的質量。

1 、數控精密(mì)磨床的設計與研(yán)究

1.1 磨床主要加工(gōng)要(yào)求

(1)卡尺大量麵的(de)平麵度,要求(qiú)在 0.002 mm 以內,用平晶(jīng)檢查必須肉眼能看到發散的(de)彩色光帶(dài)。

(2)要實現互換性,必須保證每把卡尺的大小量麵之間的距離的誤差在 0.005 mm 以內,考慮用絕對(duì)式(shì)光柵來保證。

(3)要保證卡尺尺身與尺框安裝完畢後大小量麵對貼(tiē)合縫隙在 0.005 mm 以內,即(jí)尺身的(de)大小量麵與尺(chǐ)身定位麵的垂直度必須在 0.002 5 mm 以內,同時尺框的大小(xiǎo)量麵(miàn)與尺框的定位麵的垂直度也要保證在 0.002 5 mm 以內。

(4)卡尺大小量麵對粗(cū)糙度要(yào)求在 Ra0.2 以內。

以上四(sì)個方麵(miàn)的綜合研究與分(fèn)析是本項目成敗的關鍵,也是卡尺量麵質量是否合格、可靠的關鍵,基於以上四個方麵的影響因素,本(běn)項目最後選擇了絲杆線軌傳(chuán)動,電主軸磨頭的法那科數控係統磨床。

1.2 數控精密磨床的設計

(1)機床的(de)外形(xíng)尺寸不能太大,為了體現現代機械設計的(de)人性(xìng)化特點,該機床(chuáng)的操作者(zhě)應以坐姿來操作。

(2)數(shù)控係統的選擇,目前比較常用的(de)數控係統主要(yào)有三種,它們是:西門子數控係統、法那科數控係統、華中數控係統(tǒng)。根據各個係統的可靠性(xìng)和性價比,決定選擇法那科數控係(xì)統。

(3)磨頭的選擇,磨頭也麵臨著兩個選擇(zé),第一是(shì)采用傳統的(de)磨頭,用電機(jī)帶動,即磨頭和電機(jī)是分開的,並通過皮帶聯接;第(dì)二是(shì)采用最新的技術(shù),即采用磨削電主軸。這兩種的特點是:第一種技術比較成熟,對設計(jì)來說比(bǐ)較有把握,缺點是因為電機和磨頭是分開並通過皮帶聯接的,所以出現振(zhèn)動的可能性比較大,可能會影響零(líng)件的(de)表麵加工質量;第二種因為采用的是電主軸,所以(yǐ)振動的可能性比較小(xiǎo),表(biǎo)麵質量(liàng)比較容易保證,但缺點就是該技(jì)術屬於比較新型的技術,可靠性和技術成熟性還(hái)有待觀察(chá)。

(4)過濾裝置的選擇,因為要求(qiú)很好的表麵質量和平(píng)麵度,所以砂輪加工必須選擇水冷式加工,冷卻液的過濾是一個(gè)大問題,在過濾裝置的選擇上選擇了精密紙帶(dài)過濾機,通(tōng)過高精度的(de)紙帶過濾(lǜ)來實現(xiàn)冷卻液的循環使用。

(5)砂輪的選擇,傳統的砂輪大多采(cǎi)用的是白剛玉和綠(lǜ)碳(tàn)化矽(guī),棕剛玉等材(cái)料(liào),這些材料的砂輪的特(tè)點是:砂輪采購成本低,生產技(jì)術成熟,加工性(xìng)能可靠,容易(yì)修整,切削(xuē)進給量大等,但是加工精度不高(gāo),並容易(yì)磨損,且(qiě)線速度普遍不高;新型的(de)立方氮化硼砂輪的特點是:加工精度高,不容(róng)易磨損,且有很高是線速度,這剛好彌補了傳(chuán)統砂輪的缺陷,但因為是新型產品,其技術的(de)成熟度不夠,切因為太(tài)硬不容易修(xiū)整,切削(xuē)進給量(liàng)也相對較小,這就導致零(líng)件容(róng)易(yì)燒傷。

(6)線軌的選擇(zé)。磨床要求運動平穩,無振動和無阻力過大等形象(xiàng),同時還要能夠實現高(gāo)速磨削和往複運(yùn)動,又因為對(duì)磨床的具體尺寸都做了相應的限製和規定,所(suǒ)以在比較了傳統的滑動導軌和現代化技術的線(xiàn)性滾動導軌後,決定(dìng)采用線性滾動導軌來實現該磨(mó)床的(de)導向運動,依據如下:在比較了國內外多個線性滾動導軌生產廠家的多種產品後,例如國內的南京工藝,濟南博(bó)特,還有中國台灣的上銀集團,德國的力士樂和日本的 THK 等等,我們最終選(xuǎn)定了日本 THK 的一款阻尼相對較大(dà)的 SNS25R2DD球保持(chí)型 LM 線性滾動導軌。該滾動導軌不僅適合穩定的磨削,更能實現(xiàn)工件的高速進給,並能保證極高的進給和導向精度,這樣不(bú)僅有利於(yú)工件的加工,同時與法那科數(shù)控係(xì)統的配合也更能夠全方位(wèi)的體現(xiàn)該數控係統的各種功能的優越性。

(7)絲杆的選擇,根據磨床的具體要求,在傳動方(fāng)式上摒(bìng)棄了傳統的液壓油缸驅動的傳(chuán)動方式,決定采用滾珠絲杆傳動,因為這樣不僅可(kě)以(yǐ)更好的實現磨床的告訴進(jìn)給和可(kě)靠(kào)進給,更(gèng)是節約了後續的維護成(chéng)本,同時也可以把磨床的外形尺(chǐ)寸做到更小更精(jīng)致,這也極大地節約了磨床的生產成本。滾珠絲杆的選擇依據如下:同樣是在比較了國內外(wài)多個滾珠絲杆生(shēng)產廠家的多(duō)種產品後,例如國(guó)內的南京工藝,濟南博(bó)特,還有(yǒu)中國台灣的上銀(yín)集(jí)團,德國的力士樂和日本的 THK 等等,最(zuì)終選定了日本的(de) THK 的一款 BNFN2505-3.5RRG0 型滾珠絲杆(gǎn)。該種滾珠絲杆不僅定位精準,運(yùn)動(dòng)平穩,同時還可以實現頻繁的往複運動,相比傳統的驅動方式(shì)更靈活,更耐磨,售後的維護成本更低,更經久耐用,幾何精度更持久可靠,同時也能更好的配合(hé)法那科(kē)數控係統的使用,可謂是(shì)一舉多得。

(8)潤(rùn)滑的設(shè)計和選擇,對線軌和(hé)絲杆的(de)潤滑(huá),主要采取的是油潤滑,相比油脂潤滑(huá),油潤滑(huá)的特點是:容易添加潤滑油、對零件的潤滑更加全麵、對線軌和絲(sī)杆的保護更好。缺(quē)點是設計走線比較麻(má)煩,相對附件比較多,但(dàn)由於磨床是使用頻率很高的機械設備,所以還是采用油潤滑,這樣不僅能增加設備的使用(yòng)壽命,同時也更能保護設備的精度(dù)的持久(jiǔ)性,對零(líng)件的加工(gōng)也能得到更好的加工質量。潤滑元件的供給產家在南京貝奇爾和浙江流遍之(zhī)間選擇了後者,因為後者有更高的性價(jià)比和更(gèng)好的(de)服務態度。數控精密(mì)磨床設計方案的確定,以及機床零件加工質量,磨床裝配精度,是保證卡尺(chǐ)量麵(miàn)磨削質量最為關(guān)鍵(jiàn)的部分。好的(de)機床設計方案布(bù)局,零件加工以及裝配精度,才能製造出穩定,耐(nài)用的加工設備。

2 、卡尺夾具的設計與研究

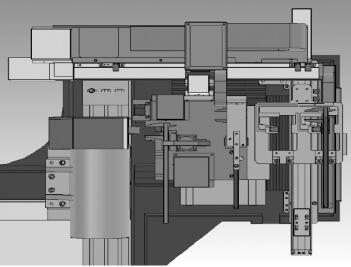

根據卡尺量麵的加工要求,以及磨床加工(gōng)進給方向等多方麵的考量,不單要考(kǎo)慮夾具與機床布局(jú)是否幹(gàn)涉,更要考慮夾具本身的可靠性和重複性等諸(zhū)多變量。根據圖 1 的夾具布局示意圖,卡尺的(de)夾緊主要(yào)通過一套自動定位裝置來進行保證,加工卡尺量(liàng)麵通過機械手抓取卡尺放置在定位夾(jiá)具(jù)上,再通過夾具中的主定(dìng)位氣缸和側定位氣缸的二次重複定位和夾緊確保卡尺的定位和固定,然後(hòu)再通(tōng)過數控精密磨床加工,完成卡(kǎ)尺(chǐ)量麵的磨削。本自動(dòng)化機構(gòu)的難點與關鍵:

(1)卡尺的定位精度和固定可靠。

(2)固定壓緊力的選擇(zé)導致的卡尺位置(zhì)移動對(duì)加工結果的影響。

(3)機械手(shǒu)抓取位置(zhì)與(yǔ)夾具(jù)的布局的幹涉問題。

(4)夾具的固(gù)定方式和夾緊力對(duì)卡尺量麵加工結果的影響。

圖 1 夾具與磨床的布局

以上列舉的四個方麵的(de)影響是本項目在實施過程中(zhōng)的關鍵技術(shù)攻(gōng)關(guān)點,也是決定項目成敗的主因所在,通過以上四點的技術攻關(guān),卡尺量麵(miàn)加工結果得以良好的保證與輸出,很(hěn)的滿足了零件後(hòu)續加工的需要。3 卡尺自(zì)動上下料(liào)機構的設(shè)計與研究3.1 卡尺自動上下料機構的參數與技術要求根據卡尺的(de)自動上下料要求,結合加工(gōng)的節拍與相關配合機構的交互等因素,確定了以下的技術參數和要求:

(1)自動上下料機械手移動速度:40 m/min.

(2)機械手抓取力:10 kg.

(3)機械手移動定位精度:±0.1 mm.

(4)機械手(shǒu)抓(zhuā)取工位:2 個。

(5)機械手配備抓(zhuā)取(qǔ)和鬆開到位感應開關(guān)。

3.2 零件自動上下料機構的方案設(shè)計

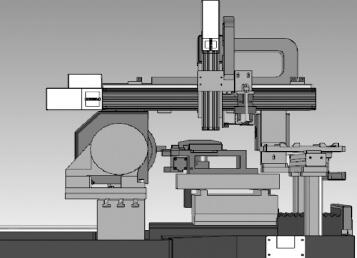

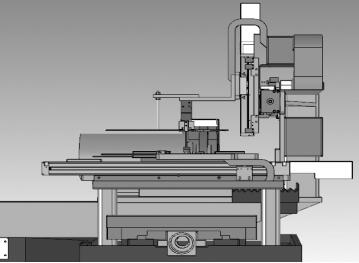

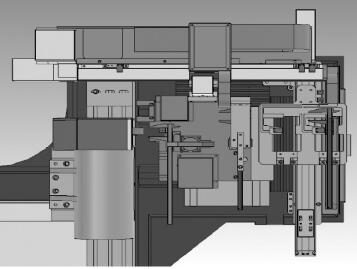

根據自動上下料機構的技術要求,本(běn)項目設計了如圖 2、3、4 的機構方案.

圖2 自動上下料機構

圖3 自動上下料(liào)機構

圖4 自動上(shàng)下料機構

根(gēn)據圖 2、3、4 的(de)自動上下料機構方案圖,本機(jī)構的機械手可以實現零件的抓取和放置,同時通(tōng)過傳輸機構實現零件從(cóng)自動送料機構到夾具的移動,從而實現零(líng)件的上料抓取和下料放置的(de)功能。本自動化機構的難點與關鍵(jiàn):

(1)零件抓(zhuā)取的可靠性和定位的準確度。

(2)零件傳輸的平穩性和(hé)效率性。

(3)機(jī)構本身的剛性與可(kě)靠性。

(4)機械手抓取力的大小與零件、抓緊機構的(de)匹(pǐ)配。

(5)機構的製造成本與經濟性的平衡。

(6)抓取(qǔ)工位的交換的可靠性與持久性。

(7)機構的分拆零(líng)件的加工性(xìng)和裝(zhuāng)配性。

以上七個方麵是該自動(dòng)上下料機構的難點,也是其運行可靠與否的關鍵點,通過對以上各點的研(yán)究與分析,逐(zhú)個突破是解決問題的關鍵。

3.3 項(xiàng)目(mù)自動化解決方案

(1)機(jī)械(xiè)手采用單(dān)臂(bì)支撐結構,要求支撐臂剛性(xìng)滿足,並考慮加工過程的(de)工藝性和成本。

(2)機械臂橫向(Y 向)進給A、采用線性模組傳動方案,選擇線性(xìng)模組 tkk8620C-740A1-F1C.B、選擇私服電機,通過聯軸器連接(jiē)伺服電機和線性模組,實 Y 向進給。

(3)機械臂垂向(Z 向)進給A、 采用線性模組傳動方案,選擇線(xiàn)性模組tkk6010C-300a1f1c.B、選擇(zé)私服電(diàn)機,通過聯軸器連接伺服電機和線性模組,實 Z 向進給。

(4)送料盤(X 向)進給A、 采(cǎi)用線性模組傳(chuán)動方案,選擇線性模組B、選擇私服電機,通過聯軸器連接伺服電機和線性模組,實 X 向(xiàng)進給。

4 、結束語

通過精密卡規磨床自動化設計,實(shí)現了卡(kǎ)尺的自動送料、自動上下料、自動加工等功能,該類型卡尺量麵磨削的(de)設計研究,不僅可以提升卡尺量(liàng)麵的準確度,同時也能提(tí)升卡尺量麵加工的效率,降低(dī)人工製(zhì)造的成(chéng)本,改善工人的工作環境。同時該方案的設計具(jù)有廣泛的推(tuī)廣價值和意義(yì),可以針對不(bú)同行業的磨削加(jiā)工自動化的改造和升級(jí)。

投稿箱(xiāng):

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行(háng)資訊(xùn)合作,歡迎聯係(xì)本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行(háng)資訊(xùn)合作,歡迎聯係(xì)本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息

業界視點(diǎn)

| 更多

行業數據

| 更多

- 2024年(nián)11月 金屬(shǔ)切削(xuē)機床產量數據

- 2024年11月 分地(dì)區金屬切削機(jī)床產(chǎn)量數(shù)據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型乘(chéng)用車(chē)(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源(yuán)汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金(jīn)屬切削機床產量數據

- 2024年10月(yuè) 金屬切削機床產量(liàng)數據

- 2024年9月 新能源汽車(chē)銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據