摘 要 外(wài)圓柱形工件的端麵磨削(xuē)在磨削加工過程中比較常見,但針對磨削泵體法蘭盤高精度端麵及中間凹的問題,需要利用在精密級外圓(yuán)磨床的基礎(chǔ)上從改進設計、砂輪修(xiū)整以及進給調整、磨削調整和冷卻優化等各環節來解(jiě)決。通過(guò)改進方案的實施目的是提高加工質量,滿足零件技術(shù)要求。

用外(wài)圓磨床磨削大型(xíng)工(gōng)件(jiàn)的端麵效率低、砂輪(lún)損耗大、易產生磨削燒傷,且要達到相應的精度和粗糙(cāo)度對磨工的技能水平要求較高。在修整砂輪時,通常有經驗(yàn)的磨工會拿金剛筆手動修整砂輪端麵,將砂輪修成中(zhōng)凹。加工時利用砂輪的最(zuì)外沿進行磨削(xuē),這種方式減少磨削熱,保證了工件端麵(miàn)的精度。實際加工過程中,這類中(zhōng)凹大端麵磨削難度大,因

為機床保證不了此磨削獲得的端麵是否是中凹狀態(tài)。本(běn)文就從原理和實(shí)際試驗的結果出發,提出一種解決的方案,以(yǐ)供大家參考。

1 、方案(àn)介紹

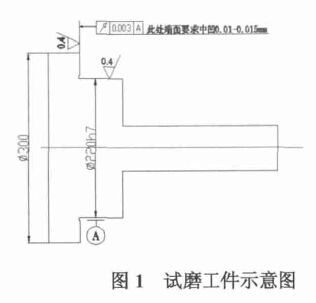

下圖1 是試驗(yàn)工件的示意圖(tú),此類工件大多應用(yòng)在泵體的(de)密封端蓋處,要求工件(jiàn)端麵的精度較高(gāo),且端麵處要求中凹0.01~0.015mm,防止(zhǐ)在螺釘擰緊後導致變形。如要在MM1332 精密外圓磨床上完成此工件的磨削加工,就需要對MM1332 精密外圓磨床改型(xíng)設計。試磨工件材質:45 鋼;熱處理:調質(zhì)T235。

1.1 方案設計改進

1)改進兩軸運動夾角。

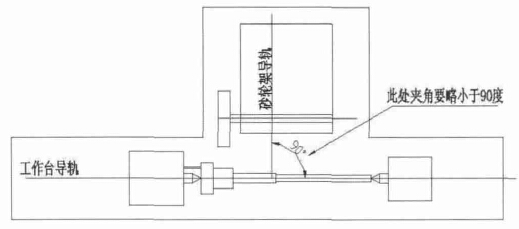

普通外圓磨床工作台(tái)導軌和(hé)砂輪架導軌呈90°布置,標準上要求兩軸的垂直度在0.02 mm 以內。因此,磨削出的端麵基本上是90°,但(dàn)在大端麵磨削時,由於散熱條件差,工件端麵中凸(tū)現象經常發生,無法保證工件的中凹要求。故在設計原(yuán)理上要進行(háng)改(gǎi)進:將此兩軸夾角略加改動(dòng),如下圖2 所示 。

圖2 外圓磨床軸(zhóu)係(xì)關係圖

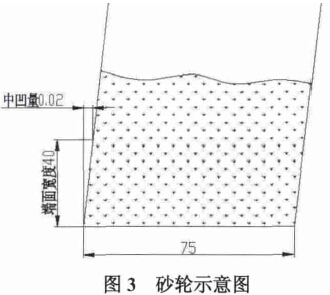

當兩軸夾角略小於90°時,參與磨削的(de)砂輪由於修(xiū)整成中凹(āo)後,砂輪最(zuì)大外圓處磨削端(duān)麵時有軸向差X(就是下圖中的中凹量0.02 mm),故能磨削(xuē)出中凹的端麵,如下圖3 所示。

圖3 中,利(lì)用工件端麵(miàn)的中(zhōng)凹(āo)量和端麵的寬(kuān)度,可以用公式計算出機床砂輪架主軸軸線與(yǔ)工(gōng)作台運(yùn)動(dòng)時水平方向的平(píng)行度(俗稱砂輪架側母線)的調整數據。在上述工件的要求中,經過(guò)實際(jì)試(shì)驗(yàn),由於砂輪的磨損,將砂輪架主軸側母線改製量加大在150 mm 測量(liàng)範圍內允(yǔn)差0.12~0.13 mm,且砂(shā)輪端方向要偏離工件方向,這時磨削出 的上述(shù)端麵中凹

量在0.01~0.015 mm 左右。

2)改(gǎi)進橫進給部分

由於墊板偏置一定的角度後,橫進給部分的傳動鏈受到了幹涉。原來的剛性連接軸因角度關係無法偏置,需將剛性連接部(bù)分改為柔性連接,來保證傳動(dòng)精度的可靠性[3]。試製時,增加一“萬(wàn)向節”,用(yòng)它來傳遞進給時的扭矩,充分發揮(huī)萬向節可以適應在較大的角度偏置(zhì)上的優點,避免聯軸器因彈性過大帶來的精度走失問題。

1.2 磨削試驗

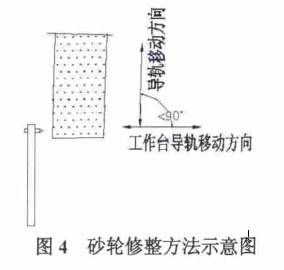

1)砂(shā)輪修整方法

修整方法(fǎ)的示意圖如圖4 所示,將一金剛石刀片裝(zhuāng)在刀杆上,修整時(shí),用(yòng)手動橫進給手(shǒu)輪,使金剛石刀片沿砂輪側麵往(wǎng)複均(jun1)勻移動,也可以(yǐ)用砂輪的(de)快速進退功能,對砂輪進行修整。由於兩導軌夾角小於90 度,這樣修(xiū)整出的砂輪本身就帶內凹的(de)角度。每次往複切削(xuē)深度約為(wéi)0.03~0.04mm,修整砂輪時可不用(yòng)冷卻。

2)磨削方法

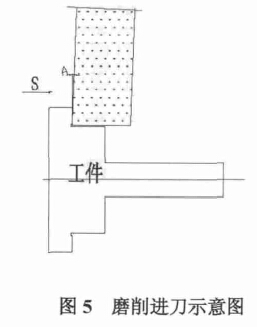

圖5 為磨削進刀示意圖,將砂輪端(duān)麵(miàn)修整成內凹形狀,靠近工(gōng)件端麵進行磨削,工件沿圖中S 方向移動實(shí)現(xiàn)連續均勻進給。在磨(mó)端麵的時候,砂輪(lún)與工件的接觸(chù)麵積比磨外圓時大,同時,磨外(wài)圓用的冷卻液(yè)噴嘴很難將冷卻液注入到端麵磨削區域,致使端麵的磨(mó)削條(tiáo)件惡化,容易產生燒傷(shāng)。因此對冷卻噴嘴加以改進,在(zài)砂輪端麵工(gōng)作部位的上方加裝一個附加噴嘴[4],使磨削時冷卻液能較順利地注入磨(mó)削區(qū),以(yǐ)改善磨削(xuē)條件。

在靠磨端麵時,砂輪的進給是借助於工作台縱(zòng)向移(yí)動手輪實現的,進給量的大小和進給時(shí)平穩性在很大程度上憑操作者的經驗控製,同時普通機床的縱進給手輪的進給速度偏大。例如 MM1332 精(jīng)密外圓磨床的(de)縱向進給手輪每轉一(yī)圈,工作台移(yí)動6 mm,在這種情況下,進刀不平穩,造成進刀斷斷續續及進給量偏大而引起燒傷,同時進刀不平穩也容易破壞砂輪(lún)工作表麵,使其切削性能過早地喪失(shī),每修整一次砂輪的端(duān)麵磨(mó)削量下降,我們可以對縱進給手輪略加改(gǎi)進,用兩級蝸(wō)輪副減(jiǎn)速,使(shǐ)其進給均勻,以利於解決端麵磨削的燒傷問題。

1.3 其它改進

在磨削過程中,要達到(dào)穩定的端麵中凹精度,通過上述的略微改進可以(yǐ)實現。在實際的(de)磨削(xuē)加工中,磨削燒傷是影響加工(gōng)質量和效率的主要因素。由(yóu)於(yú)磨粒在工件表麵上滑擦和切削麵消耗的能量有80%以(yǐ)上是作為熱能傳入工(gōng)件的,其(qí)餘部分則傳入砂輪和被磨去的切屑、冷卻(què)液等周圍介質。因此,在(zài)討(tǎo)論端麵燒傷問題時(shí),主要是考(kǎo)慮接觸溫度,分析它(tā)的產(chǎn)生和傳導等。而磨削區域的接(jiē)觸溫(wēn)度的高低與砂輪速度、工件材料、砂輪特(tè)性(xìng)、修整質量及縱進給等有關。從以下三個方麵的改進也可達到提高磨削精度的目的。

(1)選用合適的砂輪。工件材料對磨削溫(wēn)度也(yě)有影響,磨削熱敏性大、強度高(gāo)的軸(zhóu)承鋼比45 鋼高,對於脆性材料的球(qiú)墨鑄鐵,雖其磨削時的溫度比(bǐ)45 鋼(gāng)低,但導(dǎo)熱性確比(bǐ)鋼(gāng)小,所以球墨鑄鐵也容(róng)易燒傷。磨削時,不同磨料與工件材料有一定的適應(yīng)性(xìng),比(bǐ)較硬而脆的白(bái)剛玉磨料磨淬火(huǒ)軸承鋼較好,而(ér)對於調質的45 鋼,因其(qí)加工性能的不同,以韌性較好的棕剛玉砂輪更合(hé)適,而微晶剛玉砂輪(lún)則適於(yú)球墨鑄鐵的磨削。

(2)采用合適的修整方法。不同的修整方法(fǎ)直接影響著工件表麵燒傷和效率,用手持碳化(huà)矽砂輪(lún)塊修整砂輪時,不容易保證切削刃口的鋒銳和幾何形狀的正確,致使磨粒更(gèng)易磨損,使磨削溫度容易升高而燒(shāo)傷工件(jiàn)。用自動修整就(jiù)能相對保證。端麵磨削采用傳統的手動進給則因進給量的大小及其平穩性不(bú)易控製,使端麵磨削質量(liàng)下降。增加蝸輪副減速,使其進給均勻,以利於解(jiě)決端麵磨(mó)削的燒(shāo)傷問題。

(3)改善冷卻條(tiáo)件。帶走磨削區熱量,減(jiǎn)少和避免磨削燒傷。由(yóu)於(yú)砂輪速度高,在砂輪(lún)周圍和側麵上都產生一股強大的空氣源(yuán),使冷卻液很難注入磨(mó)削(xuē)區,而靠磨端麵時更甚。因此,采用新型(xíng)冷卻液和改進冷卻液注入方式對端麵磨(mó)削尤為重要,使冷(lěng)卻液能順利注入磨削區,對減少端麵(miàn)磨削時的熱量是有顯著效果的。

2、 結語

外圓磨床磨削中(zhōng)凹端麵的解決方案,實現了(le)磨削泵體類法(fǎ)蘭盤等高精度以及端麵中間凹(āo)的磨削要求,提高了(le)生產效(xiào)率,並且能夠保證工件的加工質量,為企(qǐ)業創造了良好的經濟效益。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱(xiāng):skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產(chǎn)量數據

- 2024年11月 分地區金(jīn)屬切削機床產量數據

- 2024年11月 軸承出(chū)口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量(liàng)數(shù)據(jù)

- 2024年11月 新能源汽車(chē)銷(xiāo)量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區金(jīn)屬切削機床產量數據

- 2024年10月 金(jīn)屬切削機床產量數據

- 2024年9月 新能源汽車銷量情(qíng)況(kuàng)

- 2024年8月 新能源(yuán)汽車產量(liàng)數據

- 2028年8月 基本型乘用車(轎車)產量數據