多軸數控係統在曲(qǔ)麵加工(gōng)中的(de)應用

2023-8-15 來源: 廣西(xī)玉林農業(yè)學校 作者:譚偉美 劉燕萍 淩海全

摘要 :該文在齊次坐標(biāo)的形式下,推導了(le)平移矩陣和旋轉矩陣,對多軸聯動係統任意關節(jiē)處(chù)的位置(zhì)和姿態變化進行數(shù)學建模。基於比(bǐ)較(jiào)器組件(jiàn)、計數器組件和生成器(qì)組件構(gòu)建了反饋形式的 RTPA 算法,用於多軸聯動(dòng)數控係統加工過程中的實際(jì)控製,並對采樣頻率的影響(xiǎng)進行了分析。最後以曲麵(miàn)仿真加工為例進行試驗研究,試驗結果表明 :在 RTPA 算法的控製(zhì)下,多軸聯動數控係統可以有效地完成(chéng)曲麵加(jiā)工。

關(guān)鍵詞 :多軸聯動 ;數控(kòng)係統 ;曲(qǔ)麵(miàn)加工 ;RTPA 算法

製造業的集成化水平(píng)、自動化水平,已經成為衡量一個國家科技實力的重要標準(zhǔn)。我(wǒ)國是製造業大國,涵蓋了世界上絕大多數的機械加工門(mén)類 [1],其中的數控技術(shù)和(hé)數控係統發揮(huī)了非常重要的作用。對各種複雜類型的機械加工(gōng)任務,隻有(yǒu)具備(bèi)更多軸數聯動的數控加工技術和方法,才能更高效率地將其(qí)完成 [2]。因此,多軸聯動數控係統的設計以及多軸聯動的數控加工方法已經成為(wéi)判斷機(jī)械加工製造行業競爭力的核心內容 [3]。目前,我國在 5 軸及 5 軸以上的聯動數控係統研製和數控加工方法方麵與世界先進水平存(cún)在一定差距,這也成(chéng)為製約我國機械加工(gōng)行業深(shēn)度發展的瓶頸問題(tí)。為此,該(gāi)文以 5 軸聯(lián)動的數控係統(tǒng)為研(yán)究對象,通過數學模型(xíng)分析和控製過程(chéng)研究,給出其在曲麵加工中(zhōng)的具體應用。

1、多軸(zhóu)數控係統位姿(zī)的數學模型

多軸聯動的數控係(xì)統,其(qí)控(kòng)製功能和加工(gōng)效果實現的關鍵在於位置和姿態的準確刻畫與合理動態連接。為此,該文先以齊次坐標的形(xíng)式對多軸(zhóu)聯動數控係統的位置和姿態進行數學建模。

多軸聯動數控加工係統一係列動作的完成,在三維空間中表現為各個關節、各個軸的旋轉運動和平移運動的累加效果。因此,要從數學(xué)角度刻畫多軸聯動數控係(xì)統,就依賴於(yú)對旋轉矩陣和平移矩陣的刻畫。

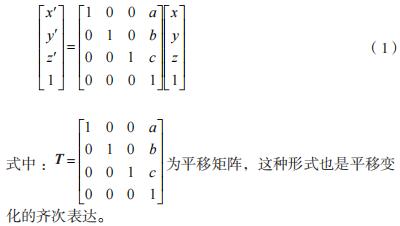

如果空間中任意一點 A,通過(guò)平移變換(huàn)變成 A' 點的位置,並且它在 x、y、z 這 3 個(gè)坐標軸上分別平移了 a、b、c個單位,那麽存在如公式(1)所示的平移關係。

如果空間中任意一(yī)點 A,通過旋轉變換變成 A' 點的位置,並且它繞 z 旋轉的角度為 θ,那麽存在如公式(2)所示的旋轉關係。

同理,還可分別得(dé)到任意一點繞 y 軸和繞 x 軸的旋轉矩陣,以及(jí)這 2 個(gè)矩陣的齊次(cì)表達。進一(yī)步推(tuī)廣這個做法,可以得到(dào)任意一點繞空(kōng)間任意軸線的旋轉矩陣,它(tā)也將體現為繞 x、y、z 軸做旋轉運動的組合(hé)形式。得到了空(kōng)間任意一點位置變(biàn)化的平移矩陣和旋轉矩陣,就可以建立這(zhè)一點(diǎn)位置變化的數學模型。這樣的思路同樣適用於空間任意一個坐標係和空間任(rèn)意一個物體。多軸聯動的(de)數控加工過程就是承擔加工任(rèn)務的操作端,進行多(duō)個(gè)平(píng)移(yí)運動和繞多個(gè)軸線做旋轉運動的組合(hé)效果。

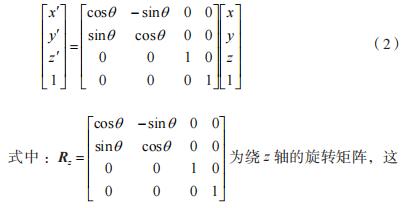

假設多軸聯動係統的末端操作裝置的位置變換如圖 1所示。如圖 1 所示,多(duō)軸聯動係統的末端操作裝置一共進行了2 次變換,一次是分別沿 x 軸和 y 軸進行了 2 次(cì)平移運動,一次是繞 z 軸做了 90°的(de)旋轉。

圖 1 多軸聯動係統的(de)末端(duān)操作裝置的位置變換(huàn)

可見,有了(le)上麵的建(jiàn)模方法,就可以對多軸聯動係(xì)統任意關節、任意(yì)動作進行平移運動和旋轉運動的組合描述。

2、多(duō)軸數控係統的加工過程控製

能夠(gòu)通過數學模型對多軸聯動的數控係統進行描述以後(hòu),如何設定數控(kòng)程序,讓係統按照既定的路線完成加工任務,是(shì)整個數控過程的難點。該文為多軸聯(lián)動數控係統的加工(gōng)過程設計了一個具有較(jiào)好實時性的(de)脈衝控(kòng)製算法,簡稱(chēng) RTPA(Real time pulse algorithm)算法。

數控加工的過程一般是通過(guò)插補算法來實現(xiàn)和(hé)完成的,而(ér)數控加工中的每個軸的(de)控(kòng)製是根據步進(jìn)電機的脈衝來實現的(de),這就需要形成插補過程和脈衝生成時序之間的對應關係。但是,傳統的根據脈衝頻率進行插補過程(chéng)的設計的實時性並不理想。為此,該文從 V-F 變換算法(電壓 - 頻(pín)率)的角度出發,設計了一個新(xīn)的具有更(gèng)好實時(shí)性(xìng)的脈衝生成算法。通過這個算法所產生的脈衝序列(liè)可(kě)實現對多軸聯動數控係統更有效的控製。

這個算法使用了比較器組件、計數器組件和(hé)生成器組件共同產生具有較(jiào)好實時性的脈(mò)衝序列,其算法的原理框圖如圖 2 所示。

圖 2 多軸聯動係統 RTPA 控製算法的原理框圖

根據(jù)圖 2 可知,多軸聯動係統某一(yī)關節或(huò)末端(duān)裝置的位移經過采樣以後作為 RTPA 算法的輸入,采樣頻率是(shì) f。采樣位移值輸入(rù)以後,與反饋支路上根據脈衝計數器形成的脈衝當(dāng)量進行比(bǐ)較,二者比較之後的差異進入脈衝生成器作為脈衝序(xù)列產生的判(pàn)斷依據。脈衝生成器會形成(chéng) 2 個(gè)輸出,分別是正向脈衝和反向(xiàng)脈衝,這也分別對(duì)應於步進電機(jī)的正(zhèng)轉和反轉。

對脈衝生成(chéng)器產生正向(xiàng)脈衝還是反向脈衝的判斷,取決於輸入與反饋支路比較的累積誤差和設定域值(value)之間的比較,比較規則如下。規則一:如果輸入與反饋支路比較的累積誤差之(zhī)和大於設定域值,則脈衝生成器生(shēng)成正向脈衝並輸出。規則二:如(rú)果輸入與反饋支路比較的累積誤差(chà)之和小於設定域值的相反數,則脈衝生成器(qì)生成反向脈(mò)衝並(bìng)輸出(chū)。

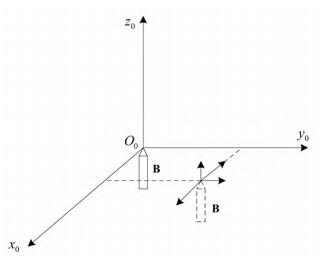

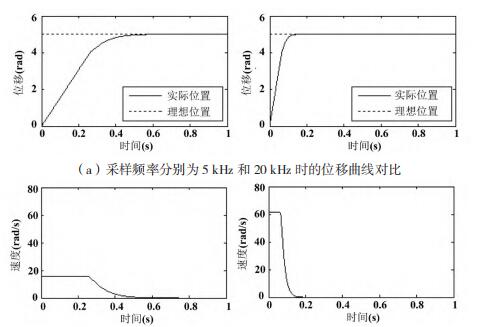

決定該(gāi)文算法的關鍵(jiàn)參數還有位移作為輸入(rù)前的采(cǎi)樣頻率 f。為了判斷采樣頻率 f 對 RTPA 算法性(xìng)能的影響,該文分別(bié)設置采樣(yàng)頻率為 5 kHz 和 20 kHz,繪製其位移響應曲線和速度(dù)響應曲線,結果如(rú)圖 3 所示。

圖 3 采(cǎi)樣頻率對多軸聯動係統算法性能的(de)影響

圖(tú) 3(a)圖左側代表(biǎo)了采樣頻率為 5kHz 時 RTPA 算(suàn)法的位移響應曲線,右側代表了采樣頻率為(wéi) 20kHz 時 RTPA算(suàn)法的位移響應曲線 ;圖 3(b)圖左側代表了采樣頻率為(wéi)20kHz 時 RTPA 算法的速度響應曲線,右側代表了采樣頻率為 20kHz 時,RTPA 算法的速度響應曲線。

從圖 3(a)可以看出,采樣頻(pín)率越大,采樣周期越小,RTPA 算法的位移響應速度(dù)越快。從左、右圖的對比可以看出,采樣頻率(lǜ)為 5kHz 時,RTPA 算法的位移響應經(jīng)過 0.58s,多軸聯動係統的(de)實際位移(yí)才能和理想位移吻合 ;采樣頻率為 20kHz 時,RTPA 算(suàn)法的位移響(xiǎng)應經過 0.16s,多軸聯(lián)動係統的實際位移就和理想位移吻(wěn)合。這表明,采樣頻率(lǜ)為20kHz 時的位移響(xiǎng)應比采樣頻率為(wéi) 5kHz 時的位移響應足(zú)足快了 0.42s。

從圖 3(b)可以看出,采樣頻率越大,采樣周期越小,RTPA 算法的速度曲(qǔ)線響應越快。從左(zuǒ)、右圖的對比可以看出(chū),采樣頻率為 5 kHz 時,RTPA 算法(fǎ)的速度響應經過 0.5 s,多軸聯動係統的實際速度(dù)才能和理想速度吻合;采樣頻率為 20 kHz時,RTPA 算法的速度(dù)響(xiǎng)應經過 0.13 s,多軸(zhóu)聯(lián)動係統的實際(jì)速度就和理想速(sù)度吻合。這表明,采樣頻率為 20 kHz 時的速度響應比采樣頻率為 5 kHz 時的速度響應足足快了 0.37 s。

3、多軸數控係統的曲麵加工仿真試驗

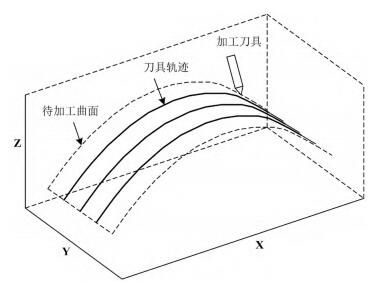

在前麵的工作中,分別針對(duì)多軸聯動數控係統進行了位置姿態建模和 RTPA 控製算法設計,並通過關鍵參數的影響分析(xī)確定了多軸(zhóu)聯動數控係統的有效控製策略(luè)。接下來將進(jìn)行仿真試驗,以驗證(zhèng)該文所提出的多軸聯動係統的 RTPA 算(suàn)法控製性能。仿真試驗選擇曲麵加工作為多軸(zhóu)聯動數控係統的加工對象。曲(qǔ)麵在各種加工單元中具(jù)有一定的複雜(zá)性,並且對控製算法有比較精細的要求。而整個曲麵的加工完成是通過連(lián)續的曲線加工軌跡來(lái)完成的。該文要加工的曲麵(miàn)的仿(fǎng)真結果如(rú)圖 4 所示。

圖 4 該(gāi)文要加工的曲麵的仿真結果

從圖 4 可以看出,該文要加工的曲麵是在 x 方(fāng)向上形成軸向寬度、在 y 方向上形成徑向寬度的一段曲麵,曲麵的曲率半徑則(zé)位於 z 軸方(fāng)向。圖 4 中還給出了刀具的初始位置即起刀點,曲麵上的(de)平行曲線則表明在 RTPA 算法控製下的加工軌跡。

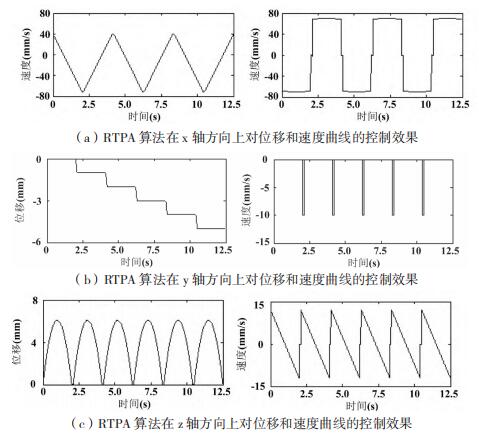

曲麵的數控加工方法有很多種,例如基於軌跡生成參數的加(jiā)工路線法、基於 CC 路(lù)徑的截(jié)麵數據加工路(lù)線法以及基於(yú)路(lù)徑的截麵(miàn)加(jiā)工路線法等(děng)。該文(wén)選擇了基於 CC 路徑的截麵數據(jù)加工路線法,同時(shí)結(jié)合 Z 字形走刀完成加工。加工過程(chéng)中,RTPA 算法在(zài) x 軸方向上、y 軸方向上和 z軸方向上,根據 RTPA 算法得到的位移和速度曲線的控製(zhì)效果如圖 5 所示。

圖 5 RTPA 算(suàn)法在 3 個方向上對位移和速度曲線的控製效果(guǒ)

從圖 5(a)中可以看出,RTPA 算法在(zài) x 軸方向上對位移(yí)的控製形成了三角波的曲線形(xíng)式。受到加工任務(wù)的(de)限製,RTPA算法在 x 軸方向上的位移最大值(zhí)為 0 mm,最小值接近 -150 mm的位置,位移曲線的三角波周期(qī) 4.17 s。RTPA 算法在 x 軸方向上對速度的控製(zhì)形(xíng)成了矩形方波的曲線形(xíng)式,但因為加工過程的影響出(chū)現了一定的抖(dǒu)動(dòng)。RTPA 算法在 x 軸方向上的速度最大值接近 80 mm/s,最小值接近 -80 mm/s,速度曲線的矩(jǔ)形方(fāng)波周(zhōu)期 4.17 s。從(cóng)圖 5(b)中可以看(kàn)出,RTPA 算法在 y 軸方向上對位移的控製形成了階躍波的曲線形式(shì)。受到加工任(rèn)務的限製,RTPA算法在 y 軸方向上的位移最(zuì)大值為 0 mm,最小值接近 -6 mm的位置,位移曲線的階(jiē)躍(yuè)波周期 4.17 s。RTPA 算法在 y 軸方向上對速度的控製(zhì)形成了脈衝波的形式。RTPA 算法在 y 軸方向上的速度最大值為(wéi) 0 mm/s,最(zuì)小值為 -10 mm/s,速度曲線的矩形(xíng)方波周(zhōu)期 4.17 s。

從圖 5(c)中(zhōng)可以看出,RTPA 算法在 z 軸方向上對位移的控製形成(chéng)了正弦半波的曲線形式。受到加工任務的限(xiàn)製(zhì),RTPA 算法在 z 軸方向上(shàng)的位移最大值為 6.2 mm,最小值為 0 mm 的位置,位移曲線的正弦半波周期 2.08 s。RTPA算法在 z 軸方向上對速度的(de)控製(zhì)形成了鋸(jù)齒波的曲線(xiàn)形式。RTPA 算法在 z 軸方向上的速度最大值接近 15 mm/s,最(zuì)小值接近(jìn) -15 mm/s,速度(dù)曲線的鋸齒波(bō)周期 2.08 s。

4、結論

該文對多(duō)軸聯(lián)動的數控係統進行了研究(jiū)。首先,在齊次坐標的(de)形式下,對多軸聯動係統任意關節處的位(wèi)置和姿態變化進行數學建模,推導了平移(yí)矩陣和旋轉矩陣的產(chǎn)生過程。其次,基於比較器組件、計數器組件和生成器組件構建了反饋形式的 RTPA 算法,用於多(duō)軸聯動數(shù)控係(xì)統加工過程中的實際(jì)控製,並(bìng)對采樣頻率的影響進行了分(fèn)析(xī)。最後,以曲麵仿(fǎng)真加工為例進行了(le)驗證性試(shì)驗,試驗結果表明 :該文采用的基於 CC路徑的截麵數據加工路線法,同時結合 Z 字形走刀可以(yǐ)順利完成(chéng)加工。同時,RTPA 算法在 3 個坐標軸方向上對位移和速度都進行了有效的控製。

投稿箱:

如果您(nín)有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您(nín)有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息

業界視點

| 更(gèng)多

行業數據

| 更多

- 2024年11月 金屬切削機床(chuáng)產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基(jī)本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車(chē)銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地(dì)區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源(yuán)汽車產(chǎn)量數據

- 2028年8月 基本型乘用車(轎車(chē))產量數(shù)據