博世長沙工廠獲評(píng)世界經濟論壇(tán)“燈塔工(gōng)廠”

2022-4-7 來源:博(bó)世 作者:-

著眼未來,助力中國先進製造業加速(sù)轉型

繼博世集團無錫和蘇州工廠後,博世長沙工廠成為全球“燈塔工廠”網(wǎng)絡一員

憑借(jiè)五大前瞻(zhān)創新(xīn)舉措,為全球生產(chǎn)技術創新帶來全新靈(líng)感

支持數智化轉型(xíng)變(biàn)革,釋(shì)放綠色低碳(tàn)潛能,助力中國製造業邁向新未來

中國,長沙——近日,世界經濟論壇(World Economic Forum)正式公布了2022年新晉全球“燈塔工廠”名單(dān),博世長沙工廠成功入選。這是繼博世無錫(xī)動力總成(chéng)工廠以及(jí)博世蘇州(zhōu)汽車(chē)電子工廠後,博世中國的第(dì)三個工(gōng)廠獲此(cǐ)殊榮(róng)。

01 博世長沙工廠

全球“燈塔工廠”網(wǎng)絡(Global Lighthouse Network)由世界經濟論壇聯合麥肯錫谘詢公(gōng)司於2018年(nián)共同發(fā)起,從競爭力和可持(chí)續發展等多個方麵,對工廠進行評定,以嚴格的標準從全球上千家工廠中(zhōng)甄選出順利化解數字化革命挑戰,在第四次工業革命中起引領作用的開拓者。作為該網絡的全新成員,博世長沙工廠憑借五大前瞻創新舉措,為全球生產技術革新提供更大規模效益。

博世長(zhǎng)沙總經理魏彥表示:“作為在德國最早發起工業4.0的(de)企業之一,博世一直(zhí)致力於工業4.0的改善,並(bìng)且取得了矚目的成績。以數字化為基礎,疊加智能化,我(wǒ)們通過不斷創新探索精益(yì)生產管(guǎn)理。在未來,博世長沙將繼續做好第四次(cì)工業(yè)革命的先行(háng)者和排頭兵,支持中國製造(zào)業的數智轉化轉型,釋放綠色(sè)低碳潛能,共探智能製造新未來。”

AI賦能節能減排,助力可持續生產

圍繞中國的雙碳目標,立足於可持續生產需求,博世長沙采用自研的人工智能(AI)驅動(dòng)生產能(néng)源管理係統加速推進生產轉型。該係統搭載自研AI算法,能結合客戶需求及預測、生產計劃、天氣情況、溫濕度等多項業務及環境因素,滾動給(gěi)出未來7天內產線級的能源使用預(yù)測及生產排產。在預測結果精確到小時的情(qíng)況下,平(píng)均絕對百分(fèn)比誤差(chà)仍低於3.2%。此外,在(zài)AI算法的加持(chí)下,該係統還能提供優化的(de)停機管理和精確的能耗異(yì)常監測,讓節能(néng)減排深入(rù)到各個環節。當前,該係統已幫助博世長沙工廠的年耗電量減少18%,二氧化碳排(pái)放(fàng)量降低14%,進一步引導生產轉(zhuǎn)型數字化(huà)進(jìn)程(chéng)。

02 博世長沙自研AI驅動生產(chǎn)能源管理係統助推生產轉型

端到(dào)端智慧物流中台,全麵打造敏捷、高效供應鏈網絡

在(zài)博世長沙,端到端的物流集成平台將第四次工業革命的創新步伐(fá)從實體工廠拓展到其供應鏈的上下遊。從原材料供應、運輸、內部流轉(zhuǎn)到生產及貨(huò)物(wù)出廠,整個流程都由物流中台通過實時數據連接,異常監控及(jí)報警,在流程大數據的加持下(xià)實現(xiàn)全局賦能;通過對自動導引運輸車(chē)(AGV)、RFID/視(shì)覺識別、自動化應用及智能報表的(de)靈活調度,結合雲技術、AI技術與物流業務的深度融合,該平台幫助博世長沙節(jiē)省了30%的物(wù)流成本(běn)和15%的庫存周轉天數,使生產周期縮短至3年前的64%,在大大提高生產效率的同時,其創新的(de)方案和(hé)係統創造了博世全(quán)球多個第一(yī),並進行了推廣。

03 端到端的物流集成平台創造博世全球多個第一

數字(zì)智能(néng)決策,提高生產運營效(xiào)率

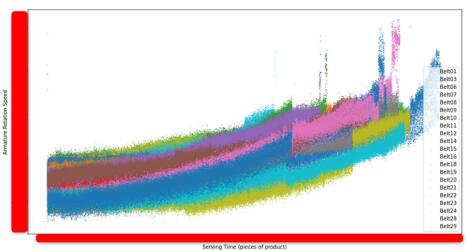

製造行業的高質量發展離不開持續的技術創新。通過使用各類智能(néng)傳感器,博世長沙對生產過程(chéng)中的各類數據進行持續采集。基於海量數據資源,數據科學家團隊運用大(dà)數據技術(shù)、機器學習算法對其進行深入分析並建立高精度耗(hào)品使用(yòng)壽命預測模型,從(cóng)多個維度對(duì)生產表現和易耗品損耗情況進行分析,給出易耗品最佳更換時間。經由模(mó)型的(de)把關,在提高產品質量穩定性的同時還避免了單一的經驗和人工誤判(pàn)造成(chéng)的浪費。該模型上線後幫助提升(shēng)焊接電極、車削刀具等生產易(yì)耗品30%以上的使用(yòng)壽命,並節省了(le)50%的更換時(shí)間(jiān)。

04 基於大數據分析並建立高精(jīng)度耗品使(shǐ)用壽命預測模型

智能設備維護管理,強化成本競爭力

深度數(shù)字化和智能化不僅能夠提升維修流程的敏捷性、高效性,同時也實現了設備智能化管理,為穩定生產排除後顧之憂。博世長沙的設備預測性維護係統,使用深度學習算(suàn)法,通(tōng)過對曆史數據的分析和實時數(shù)據的監控,實現了設(shè)備從預防性維護(hù)到預測(cè)性維護的轉變。AI預測模型對設備24小時內的健康情(qíng)況進行預測,並給出預先(xiān)警告,幫助維修和生產人員提前準備和快速響應,減少緊急維修(xiū)工單(dān)的產生,提前(qián)規劃保障了生產的穩定性(xìng)。該係統的使用節(jiē)約了19%的(de)維修時間,節省了25%的維護成本和17%的缺陷成本。

05 博世長沙的設備預測性維護係(xì)統

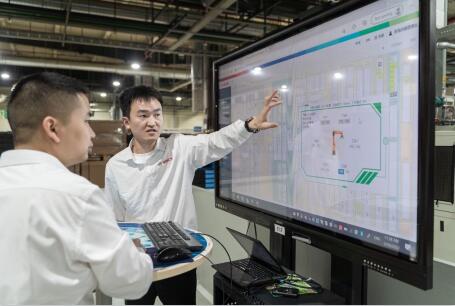

全麵數(shù)字化(huà)管(guǎn)理,創造更廣泛價值

有效的數據互聯互通在推動規(guī)模化發展中功不可沒,而以人為本能最大(dà)化(huà)技(jì)術和創新基礎設施帶來的效果。通過滲透率達到100%的可視(shì)化數字化車間管理(lǐ),博世長沙工廠(chǎng)內部實現了涵蓋流程、原料、設(shè)備、人事、文件係統等(děng)多個業務環節(jiē)的精益日常管理。基於電子文檔的流程全麵(miàn)數字化,為其他基礎設施的建立奠定標準。車間數字化管理係統由可視化5M1E(人(rén)員Man、機器Machine、材(cái)料Material、方法Method、測量Measurement和環境Environment)平台賦能,實現了基於人員資質、能力認證、變(biàn)更點控製管理的智能人員分配(pèi)。博世長沙也因此實(shí)現了20%的生產力提升,並有效縮減12%的人力成本,更創下了顧客零投訴的記錄。

06 全麵數字化管理帶來更廣泛的價值(zhí)

在未來,博世長沙作為“燈塔工(gōng)廠”,將會繼續致力於技術革新,深度聚焦物聯(lián)網、人工智(zhì)能、生產流程自動化、智能化、數字化的全麵實現,構建智能製造(zào)價值鏈及智能生態係(xì)統,向“博世長沙未來工廠”的建設目標持續邁進,率先踏入工業4.0的新階(jiē)段,助推中國先進製造業領跑世界。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信(xìn)息

業界視點

| 更多

行業(yè)數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分(fèn)地區金屬切削機(jī)床產量數(shù)據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年(nián)11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月(yuè) 新(xīn)能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月(yuè) 金屬切削機床產量數據

- 2024年9月 新能源汽(qì)車銷(xiāo)量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型(xíng)乘用車(轎車(chē))產量數據

博文選萃

- 機械加工過程圖示

- 判(pàn)斷(duàn)一台加(jiā)工中心精度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產數控係統和數控機床何去何(hé)從?

- 中國的技術工人(rén)都去哪裏了?

- 機械老(lǎo)板做了十多年,為何還是小作坊?

- 機械行業最新自殺性(xìng)營銷,害人害己!不倒閉才

- 製造(zào)業大逃亡

- 智能時代,少談點智造(zào),多談點製造

- 現實(shí)麵前,國人沉默。製造業的騰(téng)飛,要從機床(chuáng)

- 一文搞(gǎo)懂數控車(chē)床加(jiā)工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設(shè)計

- 傳(chuán)統鑽削與螺旋銑孔加工工(gōng)藝的區(qū)別