基於華中 8 型數控係統(tǒng)的熱誤差補償技術研究

2021-2-22 來(lái)源:武漢交通職(zhí)業學院 作者:宋豔麗

摘要: 為滿足機床精度要求,提出有傳感器熱誤差補償方法。詳細(xì)介紹了(le)熱誤差補償原理,通過測試對(duì)比和數據分析,對機(jī)床的熱誤(wù)差(chà)問題進行(háng)實驗研究。依(yī)據統計數據得出結論,將結論(lùn)及方法應用於數控係統中,對數控係統熱誤差補償模塊(kuài)進行(háng)完善。結果表明: 傳感器熱(rè)誤差補(bǔ)償方(fāng)法可以解決機床熱誤差造成的精度問題,廣(guǎng)泛(fàn)應用於機床質(zhì)量檢驗。

關鍵詞: 華中 8 型數控係統; 熱誤差補償; 傳感器

0、前言(yán)

隨著國內裝備製造業向數控化、智能化發展,高端數控機床的應用範圍將(jiāng)越來越廣,數控加工技術應用 “平民化”大勢(shì)所趨,航空、航天、模具、汽車、醫療機械等領域需要大量的數控設(shè)備。隨著產品要求的(de)提高,機床(chuáng)的性能也(yě)隨之提高,但是機床誤差是亟待解決的問題,尤其是熱誤差,它是影(yǐng)響機床精(jīng)度最重要的因素。

機床的熱誤差是機床自身結構或者執行機構產生的位置(zhì)偏(piān)差,它是加工(gōng)過程中,電氣發熱和(hé)運轉部件之間的摩(mó)擦發熱引起的局(jú)部結構變形。

華中 8 型數控係(xì)統針對該類變形量提供了多種(zhǒng)補償方案,其中有傳感器的熱誤差補償方法,包括結構的熱偏移補償和絲杠的熱膨脹(zhàng)誤差補償,可在數控係統參數設置中(zhōng),通過各軸的誤差補 償(cháng)參數 parm300005進行開啟。

1、補償原(yuán)理

熱誤(wù)差補償(cháng)功(gōng)能(néng)大部分情況用來解決機床結構部件如主軸和傳(chuán)動部件如絲杠等(děng)零部件在工作過程中產生的熱變形問題。熱誤(wù)差補償(cháng)方法包含了與機床結構相關的熱誤差偏置(zhì)補償,以(yǐ)及與絲杠熱膨脹相關的熱誤(wù)差斜(xié)率補償。華(huá)中 8 型數控係統給(gěi)出了 3 種熱補償方案: 熱誤差偏置補償(cháng)、熱誤差線性熱膨脹補償、熱誤差混合式補(bǔ)償。

1. 1、熱誤差偏置補償

在熱變形部件(jiàn)上安(ān)裝溫度傳感器,檢測傳感器的實時(shí)溫度,通(tōng)過查詢補償表中相應(yīng)溫度的補償值來偏移目標軸的機械坐標係,用於消除由於熱變形引起的零件軸向熱位移。熱誤差偏置補償應用於補償機床主軸等結構體的熱變形時,需設置的各參數(shù)為:

( 1) Parm 300007: 熱誤差偏置表測量起始溫度;

( 2) Parm 300008: 熱誤差偏置表測量溫度點數;

( 3) Parm 300009: 熱誤差偏置表測量溫度間隔;

( 4) Parm 300010: 熱誤差偏置表溫度傳感器編號;

( 5) Parm 300011: 熱誤差偏置表起始參(cān)數號。

利用上述參數設置熱誤差補償(cháng)表和對應的(de)溫度傳感器,補償算法能根據當前(qián)測量的溫度值,查詢補償表計算出熱誤差補償值 K( T) 。

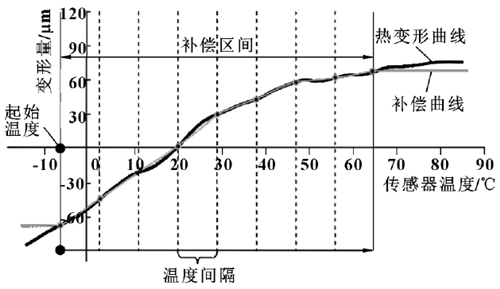

假設補償軸為 X 軸,並且熱(rè)誤差補償原理圖如圖 1 所示,則偏移補償(cháng)數學模型為:

Dx = -K( T)

圖(tú)1:熱偏置補償原(yuán)理

1. 2、熱誤(wù)差線性熱膨(péng)脹補償

在傳動部件 ( 絲杠、齒輪齒條) 上安裝溫度傳感器,測量出傳動部件極限溫度區間(jiān)內所有溫度點對應的目標點熱變形(xíng)量,通過統計和計算,合理安(ān)排溫度補償間隔,將計算出的熱誤差補償數據(jù)填入補(bǔ)償表中。係統通過檢測溫度傳感器的(de)實時(shí)溫度,查詢補償表中對應溫度的補償值,根據(jù)目標軸的實際位置相對於熱(rè)膨脹零點的距離折算出補償量,並將其輸出到目標軸上,用以消除傳(chuán)動部件當前所在位置相對於熱膨(péng)脹零(líng)點的熱伸長量。

傳動機床進給軸的線性熱膨脹誤差主要用熱誤差線性熱(rè)膨(péng)脹方法(fǎ)補(bǔ) 償,需(xū)設置的(de)參(cān)數有:

( 1) Parm 300006: 熱誤差補償參考點坐(zuò)標 ( P0) ;

( 2) Parm 300012: 熱誤差斜率表測(cè)量起始溫度(dù);

( 3) Parm 300013: 熱誤差斜率表測量溫度點(diǎn)數(shù);

( 4) Parm 300014: 熱誤差斜率表測量(liàng)溫度間隔;

( 5) Parm 300015: 熱(rè)誤差斜率表溫(wēn)度傳感器編(biān)號(hào);

( 6) Parm 300016: 熱誤差斜率表起始參數號。

利用上述參數設置熱誤差(chà)斜率表和與之對應的溫度傳感器,補償算法根(gēn)據當前測量的溫度值,查詢斜率表(biǎo)計算出(chū)熱膨脹斜率值 tanβ( T) 。

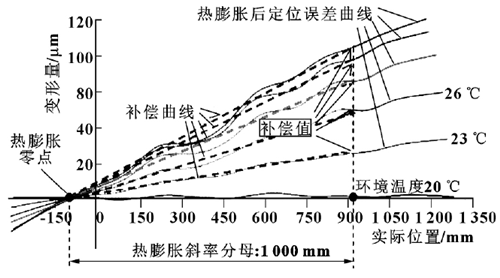

設補償軸(zhóu)為 X 軸(zhóu),則如圖 2 所示為(wéi)線性熱膨脹補償原理,線性熱膨脹補償數學模(mó)型為:

Dx = - ( Px-Po) ×tanβ ( T)

圖2:線性熱膨脹補償原理

1. 3、熱誤差混合式補償

熱誤差混合式補償方案同時包(bāo)含前(qián) 2 種方案。假設補償軸為 X 軸,則混合式(shì)補償數學模型為:

Dx = -[K( T) + ( Px-Po) ×tanβ( T) ]

2、設備(bèi)安裝與調試

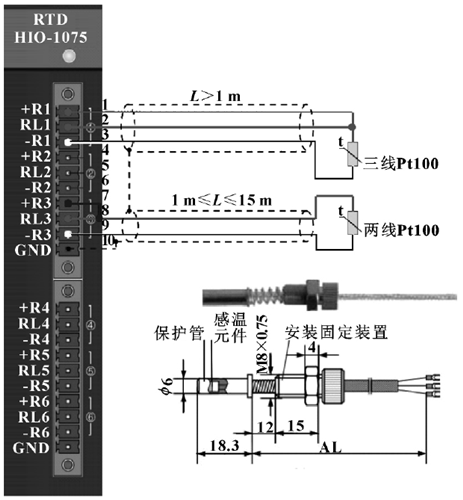

HNC-8 型係統提供 2 種溫度采集板: HIO-1075和 HIO-1076,Pt100、KTY84 型號溫(wēn)度傳感器分別是其常用的 2 種溫度(dù)傳感器。傳(chuán)感器的引腳分為兩(liǎng)線(xiàn)、三線和四線 3 種形式,本文作者選用的板卡隻支持兩線和三線這 2 種形(xíng)式。2 種規格的溫度采(cǎi)集板每塊提供 6 組溫度傳感器接口,而(ér) 1 個接口對應 3 個接線端子: 電源正(zhèng)+R、電阻采樣端 RL、電源負-R。

在使用(yòng)兩線(xiàn)傳感器(qì)時,電源正(zhèng)+R 和電阻采樣端RL 需要接短路線。傳感(gǎn)器(qì)的線(xiàn)長超過 1 m 時(shí)建議使用三線的(de)傳感器,由於溫度傳感(gǎn)器是高精度溫敏電阻(zǔ),線(xiàn)路過長會使導線電阻累(lèi)計到(dào)電路中,影響采樣精度。使用三線傳感器,通過溫度采集板可根據+R與 RL 之間的電壓差計算線上(shàng)損耗,消除導線上的電阻誤差。HIO-1075 板與 Pt100 的(de)接線如圖 3 所(suǒ)示,為避免導線受溫度影響而產生電阻變化(huà),建議使用鍍銀特氟龍導線。

圖3:HIO-1075 板與(yǔ) Pt100 的接線

2. 1、係統參數及 PLC 設置(zhì)

( 1) 首先在(zài)溫度采集板上安裝好溫(wēn)度傳感(gǎn)器,然後將溫(wēn)度采集板(bǎn)插入 6 槽或 9 槽 I/O 盒(hé)中,上電後修改(gǎi) PLC 和參數。

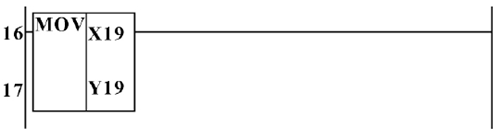

一般情況下, PLC 中的加密狗 MOV “X9 ”“Y9”需要改成“X19” “Y19”,但是因為加裝(zhuāng)了溫度采集板後,係統會識別出第(dì)二(èr)個 I/O 設備,則 PLC修改後如圖(tú) 4 所示。

圖4:擴(kuò)展(zhǎn) I/O 後的 PLC 修改

還需要更改 【硬件配置參數】,總線 I/O 盒才能正常工作。將新識別出(chū)的設備(bèi)參數中的 “輸入點起始組號”、“輸入點組數(shù)”、“輸出點起始組號”、“輸出點組數”都改為 “10”。參數(shù)配(pèi)置如圖 5 所(suǒ)示。

圖5:擴展(zhǎn) I/O 後的參數配(pèi)置

( 2) 斷(duàn)電 重啟,查看係統 【診 斷】 界麵下的【輸入/輸出】信號(hào)。

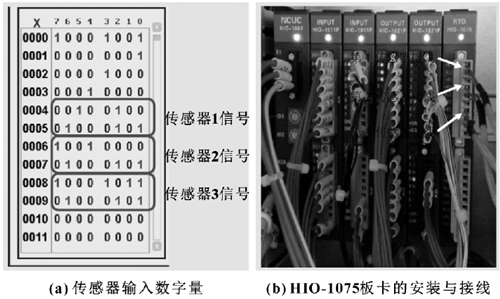

如圖 6 所示,連接 3 個傳感器後,係統在原有的4 組輸入信(xìn)號後又(yòu)識別(bié)出了 6 組(zǔ)信號。X4. 0 ~ X5. 7為第 1 個傳感器的數字信號,X6. 0 ~ X7. 7 為第 2 個,X8. 0 ~ X9. 7 為(wéi)第 3 個。

圖6:傳感(gǎn)器輸入數字量及 HIO-1075 板卡的安裝與接線

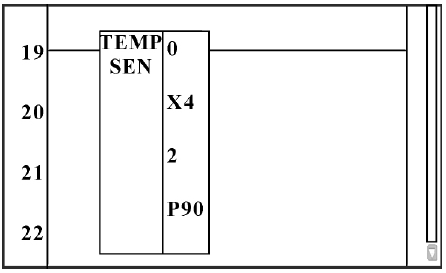

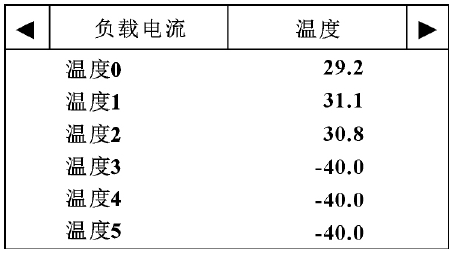

在 PLC 中增加 “熱誤差補償模(mó)塊 TEMPSEN”,如圖 7 所示。在設置完參數(shù)和 PLC 斷電重啟後(hòu),在係統的(de)主界麵輔助顯示區可看到(dào)各溫度傳感(gǎn)器(qì)的采樣溫度,如圖 8 所示。

圖7:熱誤差補償模塊

圖8:主界麵輔助(zhù)顯示區

2. 2、傳感器安裝

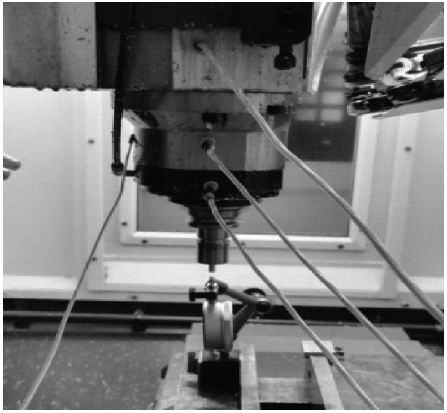

一般情況下,傳感(gǎn)器需要安(ān)裝在(zài)機床各(gè)部(bù)件影響熱變形的主要發熱體上,比如影響主軸發熱變形的軸承附近、進給軸絲杠螺母或(huò)軸承(chéng)座附近,如(rú)圖 9、圖(tú) 10 所示。

圖9:絲杠螺(luó)母附近的傳感(gǎn)器布置(zhì)效果

圖10:主軸軸承附近的傳感器布置效果

由於熱傳導及散熱等因素的影(yǐng)響(xiǎng),目標溫度的變化與機械結構的變(biàn)形存在不同(tóng)程度的滯後或超前,所以需要對溫度布置點進行一定的(de)篩選,選出結構體膨脹、收(shōu)縮與目標點升溫、降溫非常契合的傳感(gǎn)器布置點。

使用激光(guāng)幹涉儀對機床(chuáng)從冷機到(dào)熱機、再從熱機到冷機這一(yī)過程中的結構熱變形誤差進行測量。為了讓(ràng)這一熱變形過(guò)程更加明(míng)顯地(dì)被激光幹涉儀捕捉到,可在激光測(cè)量的每次往複循環中插入一個連續的(de)高速絲(sī)杠往複程序(xù)。

程(chéng)序如下(xià):

%0001

#0 = 1; 計數變量

#1 = 20; 測(cè)量次(cì)數

#52 = -100; 測量起點坐(zuò)標,軸向最小位置

#53 = 50; 激光測量間距

#54 = 6; 激(jī)光測量段數

#5 = 20; 加熱循環次數

#6 = 300; 冷卻暫停時間(jiān),單位: s

M98 P0002; 調用激光(guāng)測量程序

WHILE #0 LE #1

IF #0 LE [#1 /2]

M98 P0005 L [#5]; 調用加熱運動程序

M98 P0002; 調用激光測量程序

ELSE

G90 G53 G0 X [#52+#53* #54 /2 + 5]; 運行到測量(liàng)行程中點附近

G4 P [#6]; 冷卻暫停

M98 P0002; 調用激光測量程序(xù)

ENDIF

#0 = #0+1

ENDW

M30;

程序首先執行一遍激光測量循(xún)環,然(rán)後在全行程內往(wǎng)複 G0 跑機 20 遍後再次執行激光測量循環,執行(háng)10 次後,進入冷卻測量階段,在每(měi)次(cì)激光測量間隙插(chā)入 5 min 的機床靜止程序,使(shǐ)絲杠自然散熱。

%0002

G90 G53 G0 X [#52]

G91 G0 X-2

G4 P2000

X2

G4 P4000

M98 P0003 L [#54]

G91 G0 X2

G4 P2000X-2

G4 P4000

M98 P0004 L [#54]

M99

%0003

G91 G0 X [#53]

G4 P4000

M99

%0004

G91 G0 X [-#53]

G4 P4000

M99

%0005

G90 G53 G0 X [#52+5]

G4 P1000

G90 G53 G0 X [#52+#53* #54-5]

G4 P1000

M99

3、案例應用

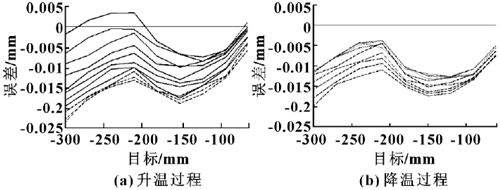

圖 11 是某鑽攻中心 Z 軸熱變形采(cǎi)樣數據(jù)。

圖11:升、降(jiàng)溫過程中絲(sī)杠定位誤差 ( 有選擇的數據)

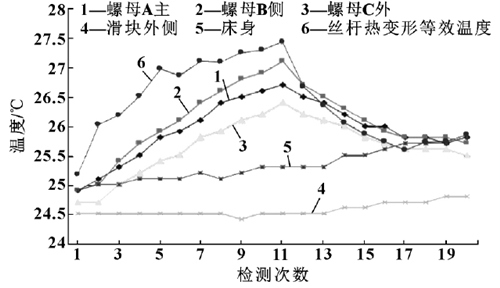

圖 12 為目標點溫度與變形量(liàng)折(shé)算溫度的相似度,可以(yǐ)看出: 太靠近絲杠螺母和遠離(lí)螺母的傳(chuán)感器與絲杠熱變(biàn)形變化趨向都沒有螺母側的傳感器契合,所以選擇該處的傳感器作為溫度敏感點,將其和導軌處的(de)床身溫度進行差值運算,該(gāi)絲杠(gàng)的熱膨脹補償是由該差(chà)值確定,X 軸絲杠采樣溫度為Xo,床(chuáng)身環境溫度為 To,X 軸絲杠相對溫升為 Xt,則:

Xt= Xo- To

圖12:目標點溫度(dù)與變形量折算溫度(dù)

根據絲杠熱膨脹的收(shōu)斂特性計數處(chù)熱膨脹零點在機床坐標-16. 1 mm 處,由於測量(liàng)起點為-60,終點-300,設折算溫度為 t,絲杠熱變形量為 a,熱膨脹係數為 q,則(zé): t = a÷[-16.1-( -300) ]×1 000÷q,通過上麵的折算公式可將絲杠(gàng)目標點的相對(duì)距離(lí)納入對應於不同(tóng)溫度的(de)膨脹係數中,可以實現熱誤差補(bǔ)償(cháng)。圖 13 顯示了(le)補償(cháng)前後絲杠的線性定位誤差曲線 ( 包括加熱和冷卻) 。

圖13:補償前後絲杠(gàng)線性(xìng)定位誤差曲線 ( 所有(yǒu)數據)

4、結束語

詳細介紹(shào)了熱誤差補償原理及(jí)實際應用(yòng),將有傳感器熱誤差補(bǔ)償應用到華中 8 型數控係統中,通過實驗,得到了補償前後絲杠的線(xiàn)性定位誤差曲線,分析該線(xiàn)性定位誤差曲線,能更好地解決熱誤差造(zào)成的精度問題(tí),從(cóng)根源上解決機床加工所產(chǎn)生的誤差。將有傳感器熱誤差補償應用到華中(zhōng) 8 型數(shù)控係統中,提高了產品加工精度和(hé)加工效率,已在實際(jì)生產中得到廣泛應(yīng)用。

投稿箱:

如果您有(yǒu)機床行業、企業相關新聞稿(gǎo)件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業相關新聞稿(gǎo)件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據(jù)

| 更多(duō)

- 2024年11月 金屬切(qiē)削機床產量數據

- 2024年11月 分地區金屬切(qiē)削機床產量數據

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基本(běn)型乘用車(chē)(轎車(chē))產(chǎn)量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分(fèn)地區金屬切削機(jī)床產量數據

- 2024年10月 金屬切削機床產(chǎn)量數據

- 2024年9月 新能源汽車銷量情(qíng)況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據(jù)

博文選(xuǎn)萃

| 更(gèng)多