零(líng)件加工過程機床運行數據在線監測方法研(yán)究

2020-6-23 來源: 西京學院機(jī)電技術係 作者:趙慧娟

摘要: 工件加工過程機床的位置信息(xī)是研(yán)究切(qiē)削參數與工件加工品(pǐn)質映射關係的重要數據之一。以Sinumerik 802D數控係統為例,研究(jiū)了(le)零件加工過程(chéng)機(jī)床運行數據( 機床各軸實(shí)時位置(zhì)、主軸轉速以及(jí)進(jìn)給速度(dù)) 的在線采集方法,首先設計了數據采集整體方案,然後設計了信號(hào)轉換模塊與在線監測係(xì)統,詳細描述了數據獲取流程,實現了零件加工過程機床運行數據的在(zài)線實時獲取。

關鍵(jiàn)詞: 數控係統; 在線監測; 信號轉換; 數(shù)據采集

傳統的機械加工(gōng)技術通常根據工人的經驗或機床 操作使用手冊選擇(zé)加(jiā)工參數,整個加工過程采取開環控製,往往隻關心加工結果,不(bú)關心加工過程,致使加工設備的潛能不能很好的(de)利用,由此導致加工效(xiào)率較低,加工成本較高。數字化加工技術的推進,使得(dé)工件的加工(gōng)精度和加工效(xiào)率不斷提(tí)高。

隨著智能加工的提出和發展,工件的(de)加工過程不斷的受到人們的(de)重視,很多的優化算(suàn)法逐漸的運用到加工過程中,然而,絕大多數(shù)的優化算法都是(shì)在加(jiā)工之前(qián)通過理論建模或者計算機仿真進行,忽視了加(jiā)工過程(chéng)的時變性。實際的加(jiā)工(gōng)過程通常具有複(fù)雜多變的特性,僅(jǐn)僅通過(guò)加工前的優化無法得到最優結果。

智(zhì)能加(jiā)工技術要求工件的(de)加工(gōng)逐步實現全過(guò)程的在線監測與調控,對整個加工過程進行閉環控製[1-2]。近年來(lái)很多學者都致力於數控機床通訊方麵的研究。王誌成3]等人設計一種現場總線可靠通信機製,建立數控係統通信可靠性評價的指標,並通過(guò)概率統(tǒng)計方法(fǎ),對該機(jī)製的可靠性(xìng)進行數學分析。楊斌[4]等人設計(jì)了一個能夠遠程檢(jiǎn)測(cè)數控機床的運行狀態在線檢測(cè)係統。塗(tú)芬芬[5]等人(rén)為了實現通過個人電腦控(kòng)製(zhì)機床運行,開發了一套可用於多軸數控(kòng)機床運動(dòng)控製的主-從式控製係統。周勝凱[6]等人(rén)設計了一種開放式數控係統。為了實現數控係統參數(shù)在個人電腦端的可視化,吳慧傑[7]等人提出一種(zhǒng)數控係統人機界麵二(èr)次開發設計方法,能(néng)夠根據用戶的(de)需求進行定(dìng)製設計。蔣明柯[8]等(děng)人為了在 ARM 與(yǔ) DSP 之間進行通訊(xùn),設計了一種專用的(de)串行通訊協議。提高了數據傳(chuán)輸的效率與可靠性。

這些方法的研(yán)究和應用都是研究(jiū)機床數(shù)據的(de)備份和故障的(de)診斷,減少了機床故障和維修時間。在線監測是實現智能加工的前提,然而所(suǒ)謂在線(xiàn)監測(cè)就是采(cǎi)用相關的手段采集工件加工過程的機床運

行數據( 如機床位置、主軸(zhóu)轉速以及進給速度) 和(hé)切削物理數據(jù)( 如切削力(lì)、切削熱、加工振動等) 等真實數據(jù)。

綜合分析(xī)加工(gōng)結果與在線監測(cè)數據,可以得到導致非正(zhèng)常加工(gōng)結果(guǒ)的真實原(yuán)因,並對加工過程優化,對獲得高品質工件具有重要的意義。萬海波[9]等人通過對振動信號進行傅裏(lǐ)葉變換(huàn)和頻譜分析(xī),開發了一套機(jī)床主軸振(zhèn)動在線檢測係統。王明微[10]等人研究了貝葉(yè)斯網絡(luò)學習方法,提出一種在線檢測零件加工表麵粗糙度的方法。劉(liú)雄[11]等人為(wéi)了對加工過程進行控製和(hé)補償,針對開放(fàng)式數控係統研究了加工數據實時采集方法。張高尉[12]在西門子 840D 數控係統機床上(shàng),開發(fā)了數控機床狀態檢測係統。然而,現有的方法不能夠在加工過程實時的監測機(jī)床的(de)位置信息,使得工件加工過程無法與工(gōng)件具體的位置對應。

本文以西(xī)門子 Sinumerik 802D 數控係統為研究實例,研究了機床運行數據在線(xiàn)監測方法,開發(fā)了與(yǔ)之配套的在線監測係統,實現機床運行數據的在線實時獲取,並進行存儲。

1 、數控機床在線監測係統總體設計

數控(kòng)係統作為數控(kòng)機床的控(kòng)製中樞,通過解析數控代碼直接控製伺服係統,伺(sì)服(fú)電動機按(àn)照數控程序(xù)的意圖驅動機(jī)床各(gè)運動軸運(yùn)行,實現工件的加工。伺服係統自身構成閉環回路實現精確控(kòng)製,其次,數控機(jī)床的每一個運動軸都通過編碼(mǎ)器(qì)或光柵尺與機床(chuáng)數控係統構成大閉環。數控(kòng)係統通過對編碼信號解析,得到機床運行的位置(zhì)、度以及加速度信息並存儲於寄存器中。然而,目前絕大多數的數控係統沒有給用戶提供寄存器數據讀取接口,需要用戶自己開發。

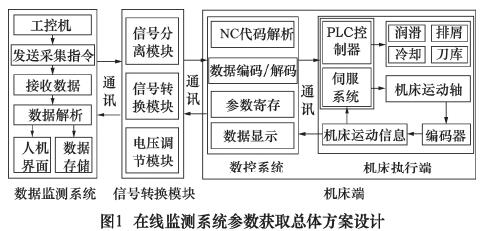

為了讀取數控係統寄存器中實時參數,本文設計(jì)了(le)如圖 1所示的總體方案。根(gēn)據通訊協議,工控機(jī)端(duān)的數(shù)據在線監測係統與信號轉換模塊進行通訊,信號轉換模塊與機床數(shù)控係統進行通訊(xùn),最(zuì)終實現機床運行數據的在線采集(jí)、顯示與存儲。

1.1監測係統

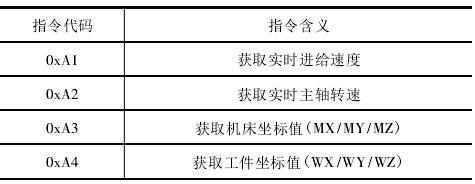

在線監(jiān)測係統安(ān)裝(zhuāng)並運行於工控機上,負責整個加工過程(chéng)的監測、顯示(shì)與存儲,其中工控機的通訊接口為 RS232 串行(háng)通訊模塊。首先,根據采集(jí)變量定(dìng)義指令(lìng)代碼,具體如表 1 所示。

表 1 參(cān)數獲取指令代碼表(biǎo)

進(jìn)行數據采集(jí)時,在線監測係統根據(jù)參數指令(lìng)代碼表通過(guò)工控機的通信模(mó)塊向信號轉換模塊發(fā)送參(cān)數采集指令; 當在線監測係統接收到工控機通訊模塊發回的數據之後(hòu),對數據進行解(jiě)析和顯示,同時(shí)將采集數據存放於寄(jì)存器中,當數據采集(jí)結束後,對數據進行保存。

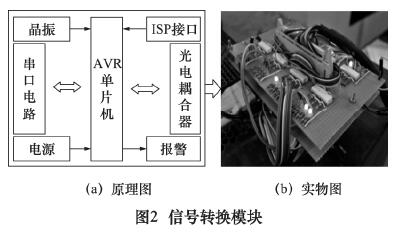

1. 2 信號轉換(huàn)模塊

由於工控機的常備通信信號(hào)與 802D 數控係統的通信接口不匹配(pèi),工業控製計算機常備通信接口為RS232 串行通信接(jiē)口,而數控係統的通信接(jiē)口則是24V 的 IO 並行接口,因此,設計信號轉換模塊,將工控機(jī)與數(shù)控係統之(zhī)間的(de)數據指令格式進行轉換,使之成為能(néng)夠被相互識別(bié)的有效信號,從而實現工控機與數控係(xì)統之間的相互通信。

信號轉換(huàn)模塊主要包括電壓調節、信號分離、信號轉換三個模塊以及 RS232 和 ISP 兩個接口。其中電壓調節(jiē)模塊由數控係統供電,起降(jiàng)壓和穩壓的作用; 信號(hào)分離模塊是采用光(guāng)電耦合器對工況機和數控係統的信號進行隔離,避免兩個係統之間信號相(xiàng)互幹擾; 信號轉換模(mó)塊主要包括(kuò)一個 AVR 微(wēi)控製器和外圍電路,主要負責數據的運算和傳輸。RS232串口電路與工控機 RS232 連接(jiē),

ISP 接(jiē)口與數控係(xì)統I -O 接口連接。

信號(hào)轉換模塊原理圖與(yǔ)實物圖如圖2 中 a 和 b 所示。

查詢 802D 數控係統調試手冊可(kě)得本文所采集變量在數控係統中的寄(jì)存地址如表 2 所示。

表 2 變量地址表

信號轉換模塊的微控(kòng)製器收到在線監測係統發送(sòng)的參數獲取指令後,根據數控係統中的變量地址讀取寄存器中的變量(liàng)值。從數控(kòng)係統讀取的數據經過信號分離模塊口進入信號轉換模塊,經數據格式轉換後經RS232 接口發送到工控機端的在線監測係(xì)統。

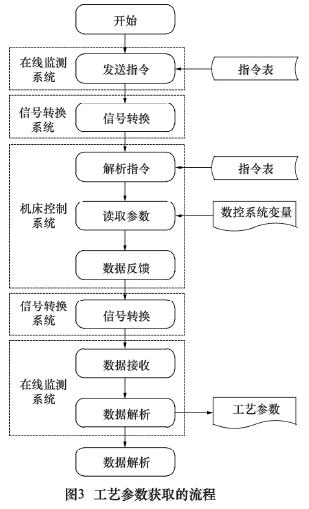

1. 3 數據獲(huò)取流程

本文所提出的在線監測係統數據實時采集流程如圖 3 所示,具體可(kě)分為 7 個步驟:

( 1) 發送指令。在數據采集之前,由操作者在在線(xiàn)監測係統中設定采樣頻率和采樣(yàng)精度,並點擊開始。在線監測係統發送數據采集請求指令,指令通過RS232 通訊口傳(chuán)送到信號轉換模塊。

( 2) 信號轉換。信號轉(zhuǎn)換模塊接收到在線監測係統通信模塊發送的數據請求指令後,將其轉換為數控係統可以識別的並(bìng)行(háng)數字信號,並將其繼續傳送到數控係統中。

( 3) 指令解析。數控係統接收到(dào)信號轉換模塊發送來的(de)指令(lìng)後(hòu),通過指(zhǐ)令表,解(jiě)析(xī)指令的含義,確定需要讀取的參(cān)數。

( 4) 讀取參(cān)數(shù)。根據變量(liàng)地址表(biǎo),在數控係統寄存器中(zhōng)讀取相應的數據。

( 5) 數據反饋。將讀取到的(de)數據(jù)發送給信號轉換模塊。

( 6) 信號(hào)轉換。信號轉(zhuǎn)換模塊接收到數控(kòng)係統的數據後,將其轉(zhuǎn)換為工控機可以接收(shōu)識(shí)別的串行數(shù)字信號,並將其繼續傳送到工(gōng)控機的通信模塊中。

( 7) 接(jiē)收數據。在線監測係統通過其通信模塊獲取得到加工過程中當前的工藝(yì)參數,並進行(háng)顯示與存儲(chǔ)。

2 、在線監測係統界麵設(shè)計

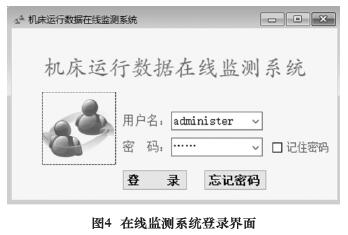

為了(le)更加直觀地觀察加工過(guò)程的數據,本文設計了機床數據在線監測係統人機界麵。為了方便管理在線監(jiān)測係統的使用,設計(jì)了在線監測(cè)係統登錄窗口,用戶通過用戶名和登錄密碼登錄係統,不同的操(cāo)作人員分配不同的用戶名和登(dēng)錄密碼,機床登錄界(jiè)麵信息如圖 4 所示。

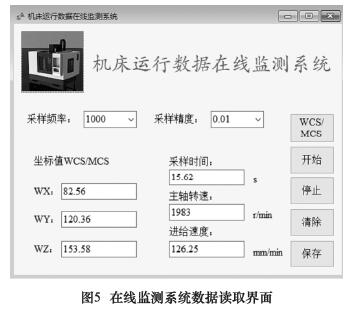

用(yòng)戶在再(zài)圖 4 所(suǒ)示的機床信息登錄界麵中輸入用戶名和登錄密碼即可進入如圖 5 所示的在線(xiàn)監測係統界麵。進入在線監測係統後,首先根據需要設置采樣頻率和采樣精度(dù),然(rán)後點擊開(kāi)始,在線監測係統便開始以固定的采樣頻率從數控係統采集機床運(yùn)行數據。數據(jù)采集結束後,點擊保存按鈕,係統將彈出數據保存窗口,根據需要選(xuǎn)擇(zé)數據(jù)格(gé)式( . xls 或 . txt) 與數據存儲位置,實現數據的存儲。

采集數據可用於後續(xù)分析使(shǐ)用(yòng)。

3 、結語

本文以配有西門子 Sinumerik 802D 數控係統的數控(kòng)機床為例,研究了數控機床運(yùn)行數(shù)據在(zài)線獲(huò)取方法。為了數據的傳輸,設(shè)計了信(xìn)號轉換模塊(kuài)和人機(jī)界麵,實現了數控機床數據的在線實時讀(dú)取和存儲。采用(yòng)本文提出的工件加工過程在線監測係統能夠在線實時監測工(gōng)件加工時機床的運行數據,所采集的數據為工件的真實加工數據,為研究優化工件加工工藝參數與工件加工品質映射關係,現智(zhì)能加工技術提供了技術基礎。

投(tóu)稿(gǎo)箱:

如果您有機床行(háng)業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係(xì)本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行(háng)業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係(xì)本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削(xuē)機床產量數據

- 2024年11月 分地區金屬切削(xuē)機床產量數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型乘(chéng)用車(轎車)產量數據

- 2024年11月 新能源汽車(chē)產量數據

- 2024年11月 新(xīn)能(néng)源汽(qì)車銷量情況

- 2024年10月 新能(néng)源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地(dì)區金屬切削機床產量(liàng)數據

- 2024年10月 金屬切削機床(chuáng)產量數據

- 2024年9月 新能源汽車銷量(liàng)情況

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎(jiào)車)產量數據

博文選萃

| 更多

- 機械加工過程圖示

- 判斷(duàn)一(yī)台加工中心精度的幾種辦法

- 中走絲線切(qiē)割機床的發展趨勢

- 國產數控係統和(hé)數控機床何去何從?

- 中(zhōng)國的技術工人(rén)都去哪(nǎ)裏了?

- 機械老板做了十多年,為何還是小作坊(fāng)?

- 機械行業最新自殺性營銷,害人害己!不倒閉才

- 製造業大逃亡(wáng)

- 智能時代,少談(tán)點智造,多談(tán)點製造

- 現實麵前,國人沉默。製造業的騰(téng)飛,要從機(jī)床

- 一文搞(gǎo)懂數控(kòng)車床加工刀具補償功能

- 車(chē)床鑽孔(kǒng)攻螺紋加工方法及(jí)工(gōng)裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區別