基於數控係統(tǒng)二次(cì)開發平台的切削力測量係統研究

2020-5-28 來源: 湖北文理學院 華中(zhōng)科技大學 襄陽 作者:李波 郝文峰 向華

摘要: 當前機床切削力測量通過外(wài)部計算節點獲得,與數控係統無直接信息交互,限製了某些對(duì)於切削力有著特殊要求的零件加工。該文提出了一種基於(yú)國產數控係統二次開發平台的切削力(lì)測量方法,其通過專用設(shè)備測量切削力,數控係統二次開發平台深度開發,實現加工 G 代碼(mǎ)與測量切削力的同步。該文首先介紹數控係統(tǒng)二次開(kāi)發平台,接著分析切屑(xiè)力測量的總體框架,然後闡述平台的軟硬件設計,最後進行了切削力測量的實驗分析。相關結果顯示測量(liàng)係統穩(wěn)定、可(kě)靠,具有一定的工程應(yīng)用性。

關鍵詞: 數控係統; 二(èr)次開發平台; 切(qiē)削力測量

0 引(yǐn)言

切削力是機床加工中(zhōng)的重要參數,其對於加工質量、加工效率、刀(dāo)具(jù)壽(shòu)命等有(yǒu)著直接的影響(xiǎng)。同時,切削(xuē)力是機床加工(gōng)功率計算、切削參數製定、刀具選擇等的(de)指(zhǐ)導。因此,開展切屑力研究分析機床加工過程中切(qiē)削力變化與各切削參數(shù)的關係,對於(yú)提升(shēng)機床整體性能具有重要的意義。

切削力的測量(liàng)可分為直接(jiē)測(cè)量、間接測量。切(qiē)削力直接測量是將壓(yā)電元件、光(guāng)纖(xiān)、加(jiā)速(sù)度、位移探針等傳感器加裝到刀具或工裝係統中,並對輸出信息進行濾波、放大、整流等(děng),實現切削力的直接觀測; 切削力間接測量是對電機或相關係統的電流、電壓(yā)信號進行測量,並(bìng)基於相關經驗公式,求解切削力。Tlusty 等[1-4]利用應變片、加速度計、主軸(zhóu)集成式光纖光柵等非(fēi)壓(yā)電傳感器實現了機床切削力動態測量,並研究了多種誤差補償方法(fǎ); 李琦等[5-6]基於嵌入式薄膜、壓電(diàn)晶體傳感器等研究了切屑力的直接測(cè)量,相對(duì)於非壓(yā)電元件傳感器測量,應用範圍更加廣泛。間接測方(fāng)法主要圍繞主軸電機電流測量[7]; Altians[8]通過對(duì)電機轉矩分配的分析,驗證了切(qiē)削力與電流的數學模型,其奠定了間接測量(liàng)的理論(lùn)基礎; 王南[9]基於 BP 神經網絡開展了拉夾逆向車削細長軸切削(xuē)力預(yù)測研究; 史麗(lì)晨[10]以空(kōng)心主軸電機電流為依據,基於(yú)線性回歸分析擬合(hé)了切(qiē)削力經驗公式; 李斌[11]開展了(le)主(zhǔ)軸電流與切削力信號的時頻域(yù)分析,提出兩者間有著強相關性,但存在時延; 呂盈[12]以 Solid Works 位平台,利用切屑(xiè)形狀計算切削力的大小,並與 ABAQUS 仿真得(dé)到滾齒切削力,驗證了其有效性(xìng)。

間接測量與直接測量相比(bǐ),其準確性(xìng)易受到引入參數(shù)的影響,係統帶寬與控製(zhì)電路動態特性相(xiàng)關,大部(bù)分測量集中在銑削加工中,導致適(shì)用性受限。應變片測量方(fāng)法易受到電測幹擾; 位移測量方法不能準確反映刀具狀態; 壓電力傳感器具有(yǒu)高剛(gāng)性、高熱穩定性等特點,適用於機床切(qiē)削力(lì)加(jiā)工過(guò)程的跟蹤監控。目前切削力測量是通過外部計算節點進行數據采集、分析和補償,與數控係統無直接聯係(xì),導致數控係統不能對切削力信息直接采集,難於對加工過(guò)程進行快速、有效監控。因此本文提出了一種基於國產數控係統二次(cì)開(kāi)發平台的切削力直接測量方法,設(shè)計了該方法(fǎ)的總體框架,搭建了實驗平台,進行了數控係(xì)統二(èr)次開發平台(tái)的深度開(kāi)發,並通過相關實驗驗證了(le)測量方法的有效性。1 數控係統二次開發平台

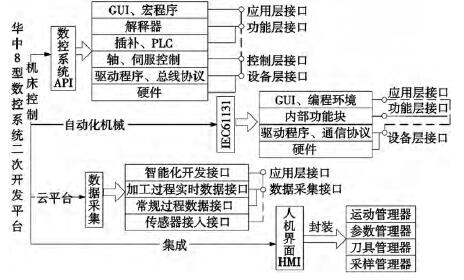

華中數控 8 型係統的二次開發平台(tái)具有多層次應用開發接口,集成了專機開發所(suǒ)需(xū)共性技(jì)術,其可快捷與用戶專有加工工藝知識進行無縫集成和深度開發(fā),搭建專用控製係統。華中數控係(xì)統二次(cì)開發平台可提供三個層麵的二次開發接口,如下:

( 1) 基於腳本(běn)的 HMI 開發接口,用戶自(zì)定義界(jiè)麵;

( 2) HNC-API 應用(yòng)程序開發接口,用戶開發專用數控係統;

( 3) 核心模塊嵌入式開發接口,用戶個性(xìng)化功能定製。

二次開發平台包括數控係統 API、IEC61331、數據采集及人(rén)機界麵等 4 個部分。數控(kòng)係統 API 部分提供應用層、功能層、控製層及設(shè)備層接口實現五軸機床(chuáng)、車(chē)銑複合機床等的精準控製,IEC61331 部分提供應用層、功能層、設(shè)備層接口實現注塑機、桁架(jià)機械手等的(de)自動控製,數據采(cǎi)集部分提供應用層、數(shù)據采集、設備(bèi)層接口實現製造過程優(yōu)化(huà)、CPS 等雲平台功(gōng)能的構建,人機界麵部分封裝運動管理、參數管理(lǐ)等集成本(běn)地化應(yīng)用。二次開發平台的框架結構(gòu)如圖 1 所示。

圖 1 華中(zhōng) 8 型(xíng)數(shù)控(kòng)係統二次(cì)開發平台

華中數控 8 型係統基於 Linux 平台設計(jì)和運行,提供基於 Windows 環境設計的二(èr)次開發包。用戶(hù)可在Windows 下完成新用用開發後(hòu),通過 Linux Vmware 重新編(biān)譯,轉換成 Linux 平(píng)台下可運行的模塊,並重新部署在華中 8 型數控(kòng)係(xì)統。

2、 切削力測量總體框架

切削力的理論計算方法包括經(jīng)驗模型、物理模型、以及人工智能神經網絡模型(xíng)等,但存在較多的局限性,故切削力常通過機(jī)床主軸電流(liú)值進行切削力的粗略估算。但該方式下電流信號(hào)易受到外界幹(gàn)擾,尤(yóu)其是受到機床本身特性幹擾,導致該(gāi)方法測量得(dé)到的切削力精度不高,使用(yòng)範圍受限程度較大。

切削力測力儀可應用於(yú)直接測量切削力,其通(tōng)過力傳感器采集切削力信號,經過信號(hào)放大器、數字采集器,最後(hòu)到達處(chù)理工作站。該方式下測量的(de)切削力精度高、可移植性(xìng)強(qiáng),已廣泛應用於高精密機床的加工(gōng)性(xìng)能驗證中。為實現切削力的高精度測量,本文選用壓電測(cè)力儀(yí) 9257B 以及配套輔(fǔ)助設備作為切削力測量前端。壓電測力儀 9257B 為三分量壓電測力儀,可測量(liàng) Fx、Fy、Fz 三個方向(xiàng)上的(de)切削力。測量範圍分別為 ± 5kN,靈敏度分別為 -3. 7、-3. 7、-2. 3PC/N。針對加(jiā)工過程中的切削力實時測量(liàng),需要將壓電(diàn)測力儀 9257B 的測(cè)量(liàng)數據傳輸到數控(kòng)係統中,其有兩種不同的方式傳入數控係統;

( 1) 利用數字采集卡進行信號的采(cǎi)集(jí)與(yǔ)處理。然後(hòu)在工控機端開發相(xiàng)應的(de)服務(wù)器程(chéng)序,在(zài)數控係統端開發相應的客戶端功能模塊。客戶端(duān)采用 TCP 套接(jiē)字的方式通過網線(xiàn)發送獲取數據的請求,服務器端在接收到數據請求後(hòu)也通過網線將采集到的(de)數據發送給客戶端,客戶端再將獲得的數據與當前(qián)運行的 G 代碼對(duì)應起來顯示;

( 2) 利(lì)用模擬數字轉換卡對切削力信號進行(háng) A/D轉化,然後(hòu)通過數控機床的 I /O 接口接入 PLC,利用數控係統自帶的 PLC 信(xìn)號采集功能,通過對 X 寄存(cún)器的實時監測采集便可以完成對切削力信號的采集。為實現數控加工 G 代碼的優化,通常需要(yào)建立 G代碼與測量值之間的對應關係(xì)。上(shàng)述方案( 1) 中存在一定的技術困(kùn)難。華中 8 型數控係統在采集 G 代碼(mǎ)行(háng)號是利用通道(dào)進行采(cǎi)集,與切削力信號采集(jí)來源途徑不同,時鍾頻率(lǜ)不同,導致切削力信號與 G 代碼行號難以匹配,無法建立 G 代碼與切削力之間的關係,無法開展 G 代碼(mǎ)優化工作。為此,選擇方案( 2) 作為本(běn)文整體方案(àn),其示意圖如圖 2 所示。

圖 2 係統整(zhěng)體框架示(shì)意圖

3 、切削力測量硬件部分設計

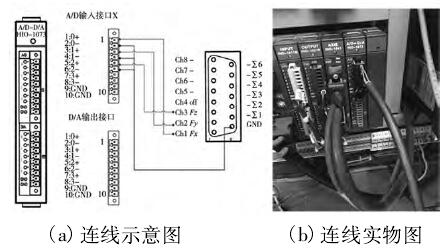

由於大多數數控機床隻(zhī)配備了通訊板卡和軸控製板卡,無帶有 A/D 轉換功能的(de)板卡,故需要在數控機床中增加 A/D 轉(zhuǎn)換板卡完成(chéng)模數(shù)轉化工作(zuò)。與華中 8 型數控係統匹配的硬(yìng)件 PLC 單元模塊為 HIO-1000 係列總線 I/O 產品,其中 HIO-1073 模塊的功能為完成機床到數控(kòng)係統的模擬轉數字轉(zhuǎn)信號輸入和數控係統(tǒng)到機床的數字轉(zhuǎn)模擬信號輸出。每個(gè)輸入或輸(shū)出模塊都提供 4通道 12 位差分或(huò)單端模擬信號輸入或輸出。電荷放大器與 HIO-1073 板卡連接示意圖如圖 3a 所示。

圖 3 電荷放大器接口(kǒu)與 HIO-1073 板卡連線圖

圖 3 中 Ch1( Fx) 連接(jiē)到 HIO-1073 板卡的 1 號接口(kǒu),Ch2( Fy) 連接(jiē)到(dào) HIO-1073 板卡的 3 號接口,Ch3( Fz) 連接(jiē)到 HIO-1073 板卡的(de) 5 號接口,GND 端(duān)接出三根線,分別連接到 HIO-1073 板卡的 2、4、6 號接口。切(qiē)削力測量硬件部分連接(jiē)如(rú)圖 4 所示。

圖 4 切(qiē)削力測量硬件部分連接圖

4 、切削力測量數控係統功能(néng)模塊設計

切削力測(cè)量數(shù)控係統功能模塊是基於華中 8 型數控二次開發平台上開發,可實時采集切(qiē)削力數據並(bìng)進(jìn)行時域、以及 G 代碼指令(lìng)域顯示。該功(gōng)能模塊可進行界麵放大縮小(xiǎo)、平移等操(cāo)作,數據保存、回放、查找定位等功能(néng)。另外,圖形化界麵橫坐標有兩行,第一行時間軸,第二(èr)行(háng) G 代碼行號軸; 縱坐標是對(duì)切削力數據做了(le)行特征提取,可顯示平均值和最大值等。

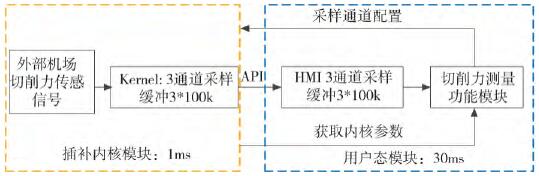

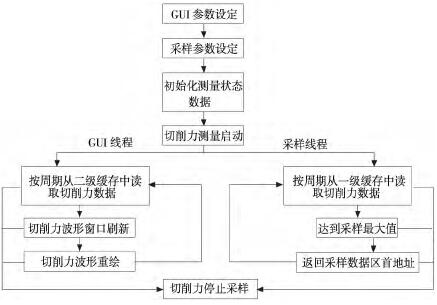

由於數控(kòng)係(xì)統最快插補周期 1ms,切(qiē)屑力測量功能模塊采用雙緩(huǎn)衝設計,一級緩衝為 1kHz,單通道10K 個數據,3 通道設計( 華中 8 型數控(kòng)係統最大(dà)支持16 通道) ,保證采集切削(xuē)力數據不丟失。二級緩衝(chōng)為單通道 100K 個數據,頻(pín)率(lǜ)為 33Hz,與(yǔ)屏幕刷新頻(pín)率一致,保證人眼視覺效果。雙緩衝設計(jì)流(liú)程圖如圖(tú) 5 所示。

圖 5 雙緩衝設計流程圖

切削力信號屬於狀態變化(huà)周期較短的信(xìn)號,故采(cǎi)用循環滾動方式展示(shì)波形變化。在實際采樣中,波形(xíng)可自適應窗口大(dà)小,實時以波形(xíng)幅值調整窗口坐標。基於數控係統二次開發平台的(de)切削力測量(liàng)係統流程圖如圖 6 所示。

圖 6 切削力測量係統流程圖

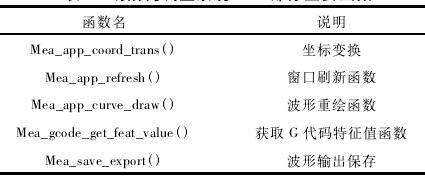

切削力測量係統 GUI 部分主(zhǔ)要函數如下:

表 1 切削力測量係統 GUI 部分主要函數

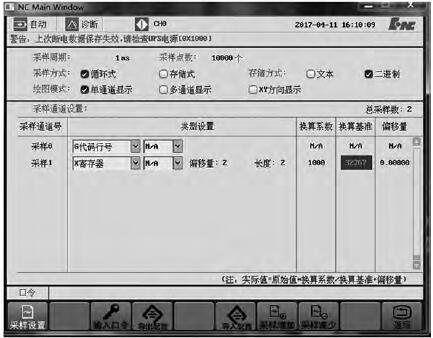

切削力測量采樣設置窗口如圖 7 所示,設定條目包(bāo)括采樣周期、采樣方式、采樣通道(dào)、采樣類型、偏(piān)移量、長度、換算(suàn)係數、換算基(jī)準、偏移量(liàng)等。

圖 7 切削力測量采樣設置窗(chuāng)口

在硬(yìng)件線路連接時,數控係統PLC 中(zhōng)的 X 寄存器對應切削力信(xìn)息接入,偏(piān)移量 2 代表Fx 方(fāng) 向 切 削 力,4代表 Fy 方(fāng)向切(qiē)削力,6 代表 Fz 方(fāng)向切(qiē)削力(lì)。

5 、切屑力測量實驗及分析

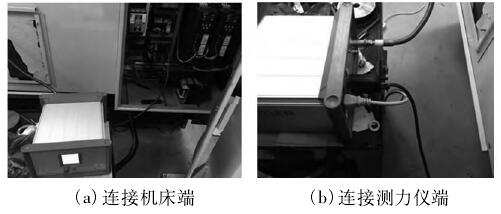

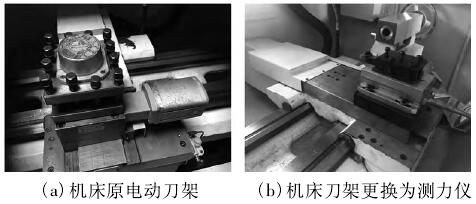

本實驗所(suǒ)使(shǐ)用的 6140 係列數(shù)控車床。為安裝切削力測力儀,拆掉(diào)機床原有(yǒu)的電動刀架。同(tóng)時,為保證安裝在測力(lì)儀上的刀具(jù)與(yǔ)機床主軸回轉中(zhōng)心高度相同(tóng),加裝轉接板,其可將移動台麵與測力儀傳感器連接為一體並固定(dìng),如圖 8 所示。

圖 8 數(shù)控車床安裝切削力傳感器測力儀

為便於(yú)驗證數(shù)據測量的正確性(xìng),搭建了由測力儀、放大器、數據采集器及工控機組成的測量平台,如圖 9 所示,其開展與數控係統二次開(kāi)發平台切(qiē)削力數據的對比。

圖 9 基於(yú)工控機的切削力測量平台(tái)

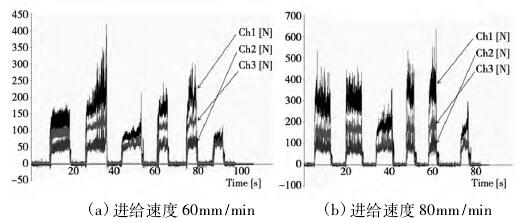

基於相同的加工 G 代碼(mǎ),進給速度 F =60mm/min、80mm/min 的(de)切削力測量(liàng)波形如圖 10 所(suǒ)示。

圖 10 工控(kòng)機中不(bú)同切削進給(gěi)量的波形采集圖

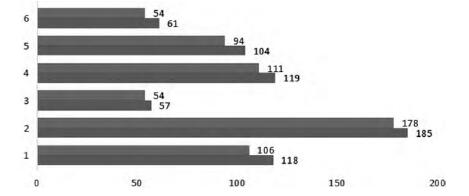

機(jī)床加工切削進給(gěi)量 F = 60mm /min 下,數控係統二次開發平台及工控機采集切削力對比如圖 11 所示。

圖 11 數控係統二次開發平(píng)台、工(gōng)控(kòng)機中不同切削進給量的波形采(cǎi)集圖

由圖(tú) 11 可見,通過數控係(xì)統(tǒng)二次開發平(píng)台、以及工控機測量的切削力偏差值為個位數,其差值原因(yīn)與機床(chuáng)剛性、穩(wěn)定性,以(yǐ)及測量時的環境影響相關,偏差值在預期範圍內。

6 、結論

基於國產數控(kòng)係統(tǒng)二次開發平台,開展了數控係(xì)統內切削力測量的研究,同時基於專業化(huà)的測力儀設備(bèi),搭建了測(cè)量(liàng)硬件平台,並進行了不同進給速度、頻率等下的切削力采集對比(bǐ)實驗。相關結果顯示,本文所研究的(de)基於數控係統二次開發平台的切削力測量方法,實現(xiàn)了數(shù)控係統內部對於切削力的直接測量(liàng)、直接觀測。通過切削力在數控係(xì)統內部的集成,其可(kě)用於(yú)加工 G 代碼的優化,提升加(jiā)工效率,同時也可共享到數控雲平台,實現機床工作狀態的全程監控。

投稿箱:

如果您有機床行業、企業相關(guān)新聞(wén)稿(gǎo)件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關(guān)新聞(wén)稿(gǎo)件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機(jī)床產量數據

- 2024年11月 分地區金屬切削(xuē)機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產(chǎn)量數據

- 2024年11月 新能源汽(qì)車銷量情況(kuàng)

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出(chū)口情況(kuàng)

- 2024年10月 分地區(qū)金(jīn)屬切削機(jī)床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新(xīn)能源汽(qì)車(chē)銷量情況

- 2024年8月(yuè) 新能源汽車產量數據(jù)

- 2028年8月 基本型乘用車(轎(jiào)車(chē))產量數據

博文選萃

| 更多

- 機械加(jiā)工過程(chéng)圖示

- 判斷一台加工中心精度的幾種辦法(fǎ)

- 中走絲線切割機床的發展趨勢

- 國產數控係統和數控機床何去何從?

- 中(zhōng)國的技(jì)術工人都去哪(nǎ)裏了(le)?

- 機械老板做了十(shí)多(duō)年,為何(hé)還是(shì)小作坊?

- 機械行業最(zuì)新自殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造

- 現實麵(miàn)前,國人沉默。製造業的(de)騰飛,要從機床(chuáng)

- 一文(wén)搞懂數控車床加工刀具(jù)補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削(xuē)與螺(luó)旋銑(xǐ)孔加工工藝的區別