基於數控編程工藝的型腔加工效率與質量的研究

2019-5-24 來源:青島理工大學琴島學院 作者:呂英傑,周 燕,劉順紅

【摘要】研究粗加工(gōng)及(jí)精加工刀具選擇、模具零件的數控編程工藝,通過(guò)數控仿真進行加工時間的對比,確定出最優的數控編程工藝,從而實現模具加工效率的提升;通過對比刀具在不同的刀間距情況下殘高的具體數值(zhí),並(bìng)結合模具(jù)行業(yè)的加(jiā)工質量要求,確定出最優的(de)刀間距數值參(cān)數,實現加工質量和加工效率的最佳(jiā)融合。

關(guān)鍵詞:編程工藝;刀間距;加工效率;加工質量

1 引言

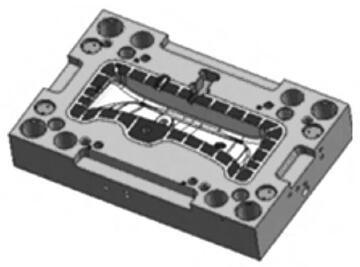

模具零件的(de)加(jiā)工(gōng)效率與加(jiā)工質量會受到數控編程工藝、編程切削參數(shù)、操作工技能水平、機床自身精度、刀具精度等多種因素(sù)的影響。其中,數控編程(chéng)工藝對加工效率的影響(xiǎng)、刀具刀間距對加工質量的影響最為關鍵。所以,在模(mó)具製造過程中,為了(le)更好地提高模具零(líng)件的加工效率和加工質量,就(jiù)需要對模具零件的數控編程工藝和編程參數中的(de)刀間距進行研究,找出最有效的解決方案。本文(wén)以洗衣機(jī)後控板模具型腔為例進行分析研究,如圖1所示(shì)。

2 、數控編(biān)程工藝及加工效率的研究

由於後控板塑件在洗衣機上為外觀件,表麵光潔度要求較高,所以在(zài)模具型腔加工製造過(guò)程中必須保證型腔(qiāng)尺寸的(de)公(gōng)差要求和表麵粗糙度要求。對於該模(mó)具型腔零件,從(cóng)內向外主要由以下幾部分構成:塑件型腔麵(miàn)、分型(xíng)麵(miàn)、排氣槽、側抽(chōu)芯槽、模架麵、回程杆墊片槽等(děng)。在編製數控編程工藝時,一般按照整體粗(cū)加工、分型麵半精(jīng)加工、分(fèn)型麵精加工、型腔麵半精加工、型腔麵精加工、型腔(qiāng)局部形狀清角的工藝思路進行編程,並按(àn)照分區域編程的思路,逐漸完成整體零件的編程工作。

圖1 洗衣機後控板模具型(xíng)腔

2.1 整體粗加工刀具的選擇

在編製(zhì)粗(cū)加工程序時,粗加工刀具型(xíng)號的選擇直接決(jué)定了(le)開(kāi)粗的加工效率。若(ruò)開粗刀具(jù)選擇過小,致使每(měi)刀(dāo)的下刀量較小(xiǎo),而且刀具的(de)進給速度也較小,最終導致工(gōng)件的加工(gōng)效率很低。若開粗刀具選擇過大,表麵上看起來粗加工時間很少,但是開粗效果不理想,本應開粗到位的區域沒(méi)有開粗到位(wèi),需要增加整體中粗程序或大範圍的清角程(chéng)序,這樣總體的加工時間也(yě)會(huì)增加。所以(yǐ)在粗加工刀具選擇(zé)方(fāng)麵,不但要考慮到工件的整(zhěng)體尺寸大小,還要考慮該零件的材料(liào)去(qù)除量大(dà)小。對(duì)於中小型零件(jiàn)來說,原則上把開(kāi)粗(cū)時間 控 製 在 5h 以 內 ,初 步 選 定 開(kāi) 粗 刀 具 為 直 徑 為 32mm的牛鼻刀,刀具定義為D32R0.8mm。

2.2 型腔精加工刀(dāo)具的選擇

在(zài)對模具零件型腔進行精加工時,由於模具的型腔麵在塑件上為外觀麵,表麵(miàn)光潔度(dù)要求較高,並考慮到模具的型腔麵大部分為曲麵(miàn),所以在精加工刀具(jù)選擇方麵,優(yōu)先選擇球頭銑刀進行加工,刀具符號用B及 R 表 示 ,如 直 徑 為 20mm 的 球 頭 刀 定 義 為B20R10mm。本次研究列出了 3 種精加工刀具選擇方案:第 1種方(fāng)案為大直徑球頭銑刀(B16R8mm)整體精加工、小直徑球頭銑刀(B8R4mm)局(jú)部清角的編程加工工藝;第 2 種方案為較大直徑球頭銑刀(dāo)(B12R6mm)整體光刀、小直徑球頭銑(xǐ)刀(B8R4mm)清角的編程加工工藝;第3種方案為整體用小直徑球頭(B8R4mm)刀一次加工到位,如表 1 所示。然後對以下

3 、種刀具選擇方(fāng)案

分別(bié)進行數控編程,並通過機床驗證仿真(zhēn)統(tǒng)計出各種精加工方案的數控(kòng)加工時間。通過對(duì)比不難發現,第1 種方案加工效率最高(gāo),所以本次數(shù)控編程精加工刀具(jù)選擇采用第一種方案。

表1 精加(jiā)工刀具的選擇

2.3 編程加工工藝的確(què)定(dìng)

對於後控板模具型腔零件(jiàn)來說,一般先加工反麵熱流道部分、工藝螺絲孔等形狀,然後再加工正麵形狀部分。在型腔零件正麵加工時,考慮(lǜ)到前麵粗加工、精(jīng)加工刀具(jù)已經(jīng)確定,現根據模具零件的總(zǒng)體(tǐ)尺寸大(dà)小、分形麵及(jí)型腔麵(miàn)的形狀特征、模架的外圍形狀,並結合數控編程的總體工藝思路,最(zuì)終確定出該零件加工正麵時的主要數控編程工藝步驟為:整體粗加工→分型麵半精加工(gōng)→分(fèn)型麵精加工→局部粗加清角→腔麵半精加工→型腔麵(miàn)精精(jīng)加工→局部精加工清角→

模架其餘凹槽加工(gōng),如表2所示。

表2 模具零(líng)件編程加工工藝

3 、球頭銑刀刀(dāo)間距及加工質量的研究(jiū)

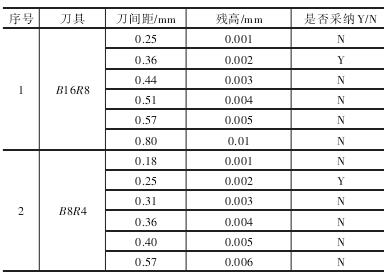

在數控加工時,球頭刀具刀間距的大小直接決影響工件表麵的加工質量(liàng)。刀間距過大,模具零件型腔的加工表(biǎo)麵過於粗糙,下道工序拋光的(de)加工效率會大幅度降(jiàng)低,而且(qiě)容易出現拋光(guāng)質量問題,如拋光產生的側麵倒扣等;相反,若(ruò)刀間距過小(xiǎo),會造成工件表麵(miàn)重複切削,產生拉毛現象,導致(zhì)在下道拋光工(gōng)序進行加(jiā)工時,需要專門處理,影響拋光的整體加工效率。所以,合理設置(zhì)刀具的刀間距,不僅能夠使數控加工(gōng)的(de)表麵質量(liàng)能(néng)夠滿足(zú)塑件的要求,而且能夠提升下道拋光工序的加工效率(lǜ)和加(jiā)工質量。本次研究對精加工刀具 B16R8mm,局部清角刀具B8R4mm分別進行設置不同的刀間距值(zhí),並計算出精加工(gōng)後模具零件表麵的殘高,如表3所示(shì)。考慮到該後控板塑件表麵為一般外觀件,並結合模具行業對模具零件(jiàn)型腔麵的質量要求,模(mó)具零件型腔表(biǎo)麵的殘高要求為0.002mm,能夠滿(mǎn)足一般外觀模具的質量要求。所以本(běn)次精加工刀具B16R8mm的刀間距選擇為0.36mm,局 部 清(qīng) 角 刀 具 B8R4mm 的 刀 間 距 選 擇 為0.25mm。

表(biǎo)3 精加工刀間距的選擇

4 、結語

在模(mó)具數控加工過程中,要重視數控編程工藝對加工效率的影響以及刀間距對(duì)加工質量的影響,一定要對模具零(líng)件進行編程加工工藝的(de)對比分析,並根據客戶的質量要求,確定最優的刀間距數值。這樣(yàng)不但(dàn)能夠滿足的客(kè)戶質量需求(qiú),還能最大程度的提高加工效率,降低模具的製造成本,提升模具企(qǐ)業的自身競爭(zhēng)力。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多(duō)

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能(néng)源汽車產量數據(jù)

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月(yuè) 新能(néng)源汽(qì)車產量數(shù)據

- 2024年10月(yuè) 軸承出口情況

- 2024年10月(yuè) 分地區金屬(shǔ)切削機床產(chǎn)量(liàng)數據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月 新能(néng)源汽車銷量情(qíng)況

- 2024年8月 新能源汽車產量數據

- 2028年(nián)8月 基本型乘用車(轎車)產量數(shù)據