數控機床三維空間幾何(hé)誤差補償方法(fǎ)

2018-6-5 來源:南(nán)京航空航天大學 機電學院 作者:朱建偉,陳蔚芳,鄭德星,朱赤洲

摘要(yào): 為了提高數(shù)控機床的加工精度,在係統分析數控機床幾何(hé)誤差常用補償方法基礎上,提出了基於數控係統插補數據的幾何誤差(chà)補償方法,並將誤(wù)差補償功能集成於國產數控係統中(zhōng),以(yǐ)提高國產(chǎn)數控係統的綜合(hé)性能。通過實驗(yàn)與(yǔ)仿真結(jié)果表明,數控係統插補(bǔ)數據的幾何誤差(chà)補(bǔ)償方案能顯著提高數控機床的加工精度。

關鍵詞: 數控(kòng)機床; 數控係統; 誤差補(bǔ)償; 機床精度

0、 引(yǐn)言

隨著機械製造業的(de)不(bú)斷發(fā)展,精密加工已逐漸成為現代製造業的主(zhǔ)要趨勢,誤差補償技術也因此獲得了迅速發展。誤差(chà)補償有硬件補償和(hé)軟件補償2種(zhǒng)補償策略。硬件補償專用性比較強,在(zài)國(guó)內外都沒有得到較好的發(fā)展(zhǎn);而軟件補償則通用性較(jiào)強,國內外有很多(duō)學者對其進行了研究。Y.Y. Hsu 和 S.S. Wang 等人提出了一種新的五軸機床誤差(chà)補償解耦方法,分別計算出機床轉動軸和移動(dòng)軸的誤差,並應用於機床後置處理中,獲(huò)得了(le)優化(huà)的NC程序; Ibaraki 等提出多軸機床幾何誤差測量新方法,並完(wán)成誤差補償; Feng Huo 等人在係統的(de)研究了影響輪廓銑削加工精度(dù)影響因素的基礎上,分析了(le)各因素的補償方法,並實驗驗證了(le)補償方法的可行性; 在國內,何振亞在研究 PMAC 卡的運(yùn)動誤差補(bǔ)償功能中,用 Matlab 實現了對機床空間誤差的可視化分析及補償。王維(wéi)等人提出了一種(zhǒng)包含(hán)幾何誤差與熱(rè)誤差的綜合誤差建模方(fāng)法,采用數控係統的坐(zuò)標偏置命令,進行實時在線補(bǔ)償,取(qǔ)得了(le)較(jiào)好的效果; 韓飛飛等人利(lì)用機床幾何誤差分析(xī)法,通過激光幹涉儀檢測機床各(gè)項誤差,發現了各個運動軸(zhóu)及某一軸的不(bú)同工作區間誤差規律,由此提升機床加工精度。

目前國內大多數數控機床空間(jiān)誤差補(bǔ)償(cháng)方法都很難與數(shù)控係統(tǒng)真正集成,僅是簡單地將誤差(chà)映射給加工過程,補償效(xiào)果(guǒ)不夠理想。因(yīn)此,有必(bì)要將空間誤差補償(cháng)功能嵌入(rù)到數控係統中,實現與數控係(xì)統的(de)集成,提高其實用(yòng)性、實時性和可靠性。

文中係統研究了數控機床三維(wéi)空間誤差(chà)補償方法,著重研究了不同補(bǔ)償方法的工作原理,提出了基於數控係統插補數據的誤差補償方法,有效提高了數(shù)控機床(chuáng)精(jīng)度。

1、 數(shù)控機床三(sān)維幾何誤差補(bǔ)償方法

常見的數控機床三維空間誤差補償方法(fǎ)主要有(yǒu)以下(xià)幾種(zhǒng)。

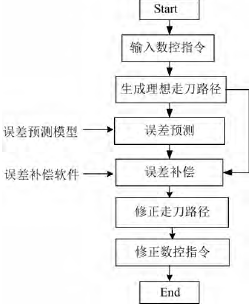

1) NC 代碼修正補償法

在數控機床誤差的影響(xiǎng)下,如果按照理想的 NC 代碼對零件進行加工則存在加工(gōng)誤差,為了消除數控機床誤差對加工過程的(de)影響,可以對 NC 代碼進行修正,用修正後的數控加(jiā)工程序對工件進行加工,從而實現數(shù)控機床誤(wù)差的補償。補償流程圖如圖 1 所示(shì),將(jiāng) NC 代碼輸入到誤差補償軟件(jiàn)中,然後生(shēng)成理想刀具路徑,並根據誤差補償預測(cè)模型對理想刀具路(lù)徑進行(háng)修正,得到實際的刀(dāo)具路徑軌跡,最後生成修正後的 NC 代碼。該方法對數控機床幾何誤差的補償具有(yǒu)良好的效(xiào)果。

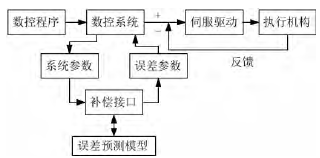

2) 接(jiē)口式 NC 型誤差補償法

接口式 NC 型誤差補償方法是(shì)將由誤差預測模型計算得到的誤差值,疊加到數控(kòng)係統的插補(bǔ)過程。基(jī)本工作原理如下: 通過特定的誤差補償接口,NC 係統將當前機床的各項(xiàng)參數( 機床位置參數和刀具(jù)信息等) 傳遞給誤差預測模型,經過誤差預測模型計算出相應的誤差值反饋給NC 係統(tǒng),NC 係統對誤差值進行處理,生成新的數(shù)控程序,實現誤差的(de)補償。如圖 2 所示(shì)。

圖 1 數(shù)控加工指令(lìng)修正補償示意圖

圖 2 接口式(shì) NC 型誤(wù)差補償(cháng)示意圖

2、 基於數控係統插補數據的誤差補(bǔ)償方法

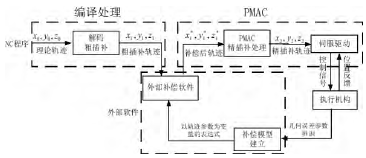

在接(jiē)口式 NC 型(xíng)誤差補償方(fāng)法的基礎上,提出了一種基於數控係統插補數據的數(shù)控機床三維空間誤(wù)差補償方法。這種補償(cháng)方法是基於數控係(xì)統(tǒng)的動態補償,它將數(shù)控機床三維空間(jiān)誤差融合到(dào)數控(kòng)係統(tǒng)中,通過外(wài)部開發補償軟件修正數控係統中的粗插補數據達到對數控(kòng)機床三維空間(jiān)誤差的補償目的。補(bǔ)償流程如圖 3 所示。

圖 3 基於數控係統插補數據的(de)補償方法

外部補償軟(ruǎn)件可以補償幾何誤差和熱誤差。數控機床的幾何誤差是一種準(zhǔn)靜態的(de)誤差源,具有一定(dìng)的靜態特性,在某一環境溫度範圍內(nèi)可視為常量(liàng),較為容易與數控係統集成實現其誤差的實時(shí)補償; 而對於高精(jīng)度的數控機(jī)床,熱誤差是最大誤差源,占機床總誤差的 40%以上。熱誤差模型的建立和機床的結構是(shì)密切相關的,通常采用在機(jī)床的關鍵點布置溫度測量傳(chuán)感器,采(cǎi)集(jí)得到相應的敏感點溫度,最後通(tōng)過相應的誤差(chà)模型計算出誤差值,對加工過程進行實時的補償。

外部補償軟件獲取和修正數控係(xì)統數(shù)據流的(de)前提是數控係統應提供一個數(shù)據接(jiē)口實現與外部軟件的信(xìn)息交互,因(yīn)此需(xū)要進行數據接口的編(biān)寫。此外,在實現誤差補償功能時外(wài)部補償(cháng)軟件和數(shù)控係統應同時(shí)運行,操作起來比較複雜,工作效率相對較低。考慮到這些因素後,作如下改進(jìn)處理(lǐ),即將外部補償軟件作為一(yī)個模(mó)塊嵌入到(dào)數(shù)控係統當中,以此提高(gāo)數控係統的智(zhì)能(néng)化和集成化程度。

上述補(bǔ)償方法是 NC 型誤差補(bǔ)償法的一種特殊(shū)類型。該方法相對於 NC 代碼修正補償來(lái)說有很大(dà)的優點,機床(chuáng)的參數可以(yǐ)直接(jiē)在數控係統的數據流中提取,並且經(jīng)過進一(yī)步的處(chù)理可以(yǐ)將誤差模(mó)型、誤差元(yuán)素(sù)等以配置文件的方式引(yǐn)入數控係統,通用性較好。此外,與傳統的基(jī)於數(shù)控係統的硬件補償方法不(bú)同,該補償方法(fǎ)不采用硬件接口,不需要引進相應的硬件設施,而是通過軟件接口(kǒu)進行通信(xìn)實現各項功能,可靠性更高。

基(jī)於數控係(xì)統(tǒng)的補償方法相對於 NC 代碼修正補(bǔ)償來說有其獨(dú)特的優越性。假定 2 種補償方法的加工(gōng)條件一致,下麵具體分析 2 種補償方案的補償精度。

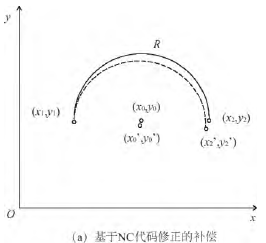

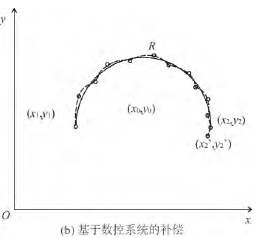

基於 NC 代碼修正的補償,其(qí)補(bǔ)償值反映在 NC 加工文件中的坐標(biāo)點上。在 NC 文件中,每(měi)一行代碼中的坐標點都是該段直線( 圓弧) 的終點,同(tóng)時也是下段直線( 圓弧) 的(de)起點,采用這種補償方式隻是對每段線(xiàn)的起點和終點的修正,沒有考慮中間點的誤差,在執行 NC 文件時采用(yòng)誤(wù)差均(jun1)勻化的方法折合成該點的誤差量。基於數控(kòng)係統的嵌入式補(bǔ)償,在(zài)數控係統的數據流中(zhōng)反映補償值,該數據流是對 NC 文(wén)件實施預(yù)處理、刀補(bǔ)、軌跡規(guī)劃等一係列(liè)操作後(hòu)的細密數據,能盡可能多的考慮到加工過(guò)程中的數據點。如圖 4 所示,xy 平麵( G17) 上的半圓弧為例,其中點( x0,y0) 代表圓弧的圓心位置(zhì),點( x1,y1) 代表圓弧的起點,點( x2,y2) 代表圓弧的終(zhōng)點位(wèi)置,R 代表圓弧的半徑,( x0’,y0’) 和( x2’,y2’) 代表補償後的圓弧圓心(xīn)和(hé)終點坐標。圖4(a) 是基於(yú) NC 代碼(mǎ)修(xiū)正的(de)補償,由(yóu)圖可知每段代碼隻是補償該段(duàn)代碼的終點; 圖 4( b) 是基於(yú)數控係統(tǒng)的(de)補償,由圖(tú)可知補償位置點細密,考慮到了圓弧中盡(jìn)可能多的位置點。

圖 4 2 種補償方法的對比

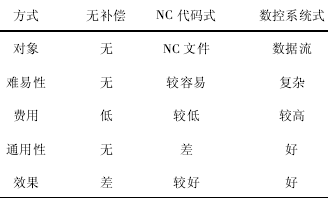

綜合上述的分析,可知 2 種補償方案都具有各自(zì)的特點,如表1所示.

表(biǎo) 1 誤差補償方法的比較

3 、基(jī)於 SKY 數控係統的(de)實驗驗證

SKY 數控係統是基於 PMAC 運動(dòng)控製卡的開放式數控係統。對文(wén)中提出的誤差補償方(fāng)法的補償效果進行驗證,設計了實驗方案(àn)以驗證所提出的補償方法的有效性。

a) 實驗方案設計

為了達到驗證(zhèng)誤差補(bǔ)償方法有效性的目(mù)的,實驗方案設計如(rú)下(xià): 實驗對比環境需要有 2 組,一組為無補償與軟件式補償的對比,另一組為(wéi)無補償和數控係統式補償的對比。

為了盡量避免外部因素的影響,實(shí)驗不進行零件的實際(jì)加工,以免引入切削力引起的誤差; 由於機床各個軸(zhóu)係的運動均能反映誤(wù)差補償方法的有效性(xìng),為(wéi)了簡化工作量,僅對單軸(zhóu)方向的線(xiàn)性誤差進行測量。同(tóng)時考慮到誤差檢測的可(kě)靠性和準確性,實驗選取激光幹涉儀檢測機(jī)床線(xiàn)性誤差。

b) 實驗條件和實驗步驟

實驗的對比環境分為 2 組,為“無補償+軟件式補償”和“無(wú)補償+數(shù)控係統式補償”; 實(shí)驗的待檢測機床為具備上述對比環境的 SKY-DX70100 型(xíng)數控機床; 檢測的目(mù)標數據為(wéi)機床(chuáng) x 軸向的線性誤差; 誤差檢測儀器為雷尼紹激光幹(gàn)涉儀。

激光幹涉儀檢測 x 向誤差時,需要驅動機床沿 x 向在固定範圍內往複(fù)運動。誤差檢測時的數控程序如下:

G92 X0 Y0 Z0;

M98 P100 L11;

M98 P200 L12;

M98 P100 L12;

M98 P200 L12;

M02;

: O100

G90 G00;

G91 G00 X-50;

G04 X3;

M99;

: O200

G90 G00;

G91 G00 X+50;

G04 X3;

M99;

其(qí)中: G92 為坐標係設定指令; M98 為子程序調用指令,P 表示調用(yòng)的子程序(xù)編號,L 表示調用次數; G04 為等待指令,X 的數值表示等待的時間; : O100 和: O200 為(wéi)子程序編號; M02 表示程序結束,其餘指令的功能與標準數控代碼一致。

實驗步驟如下:

1) 分別在不進行機床誤差補償、采用軟件式補償策略和采用數控係統式補償的條件下,采用激光幹涉儀對指定數控機床的 x 軸向線性誤差進行測量(liàng),測(cè)量結果(guǒ)分別為X_Data1.rtl、X_Data2rtl、X_Data3.rtl 文(wén)件;

2) 驗證補償策(cè)略的有效性;

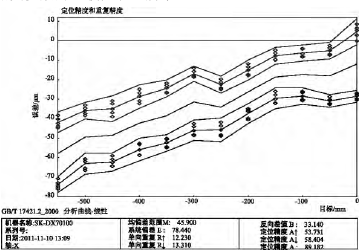

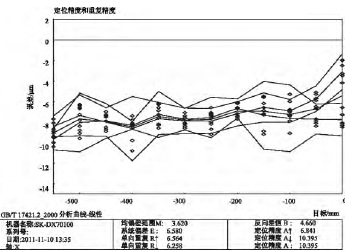

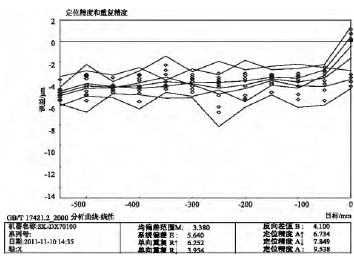

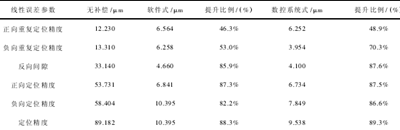

3) 實驗結(jié)果分析(xī)和討論。根據測量結果 X_Data1.rtl、X_Data2.rtl 和(hé) X_Data3.rtl,可(kě)以得到未補償時機床 x 軸向的線性誤差範圍為( -76.0μm,8.6 μm) ; 采用補償軟件後機床的 x 軸向線性誤差範圍為( -10.8 μm,-2.0 μm) ; 補償功能與數控係統集成後(hòu)機床的 x 軸向線(xiàn)性誤差範圍為( -6.8 μm,1.1 μm) 。根據 GB/T17421.2-2000 標準分析測量結果 X_Data1.rtl、X_Data2.rtl 和 X_Data3.rtl,得到(dào)該機床(chuáng) 3 種條件(jiàn)下的 x軸向線性誤(wù)差曲線如圖 5、圖 6 和圖 7 所示。對比圖(tú) 5 和圖 6 可知,相對於未補(bǔ)償(cháng)時(shí)的 x 軸線性誤差曲(qǔ)線,采用誤差補償軟件後,線性誤差的(de)範圍大大縮小,由(yóu)原來的 84.6 μm 減少到(dào) 8.8 μm,降低了 89.6%。對比圖5 和圖 7 可知(zhī),當補(bǔ)償(cháng)功能與數(shù)控係統集成後(hòu),x 軸的線性誤差曲線的誤差範(fàn)圍(wéi)也大大縮小,由原來的 84.6 μm 減(jiǎn)少(shǎo)到 7.9 μm,降低了(le) 90.7%。幾種補償條件下 x 軸線性誤差相(xiàng)關(guān)參數的比較如表 3 所示。

圖 5 無補償條件(jiàn)下(xià)機床 x 軸向線性誤差圖

圖 6 軟件式補償條件下機床 x 軸向線性(xìng)誤差圖

圖 7 數控係統式補償條件下機床 x 軸向線性誤(wù)差圖

表 3 不同補償時 x 軸線性誤差分析表

根據上述分析可(kě)知,采用基於補償軟件與數控係統通信的補償方法和補償功能與數控係統集成的(de)補償方法都(dōu)大幅(fú)度降低了機床的 x 軸向線性誤差,因此,論文提出的補償方法能有效地(dì)提高(gāo)機床的性能。

4 、結語

通過對數(shù)控機床常用的空(kōng)間(jiān)誤差補(bǔ)償方法進行分析,提出了一種基於數控係統插補數據的誤(wù)差補償新(xīn)方法,實現誤差補償功能與數控係統(tǒng)的集成。根據實驗結果可(kě)知,采用補償軟件與數控係統通信的補償方法、補償功能與(yǔ)數控係統集成的補償方法均能大幅度改善機床(chuáng)的性能(néng),為設計開發精密數控機床提供了一條可行的(de)路徑。

投稿箱(xiāng):

如果您有(yǒu)機床行業、企業相關新聞稿件(jiàn)發表,或進(jìn)行資(zī)訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業相關新聞稿件(jiàn)發表,或進(jìn)行資(zī)訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更(gèng)多相關信(xìn)息

業界視(shì)點

| 更多

行業數據

| 更多

- 2024年11月 金屬(shǔ)切削機床產量數據(jù)

- 2024年11月 分地區金屬(shǔ)切削機床產量(liàng)數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本(běn)型(xíng)乘用車(轎車)產量(liàng)數據

- 2024年11月 新能源汽(qì)車產量數據

- 2024年11月 新能源汽(qì)車銷(xiāo)量情況

- 2024年(nián)10月 新能源汽車產量數據(jù)

- 2024年(nián)10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新(xīn)能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多