宏程序在微小孔加工效率提(tí)升的應用研(yán)究

2017-11-13 來源: 南京科技職(zhí)業(yè)學(xué)院 作者:吳苗(miáo)苗(miáo)

摘 要:本文通過對微小孔加工(gōng)過程研究,根據實際鑽孔參數,運用數控係統中固定循環指令編程,實際加(jiā)工效率低,小鑽頭容易斷。通過我們改進(jìn)編(biān)程,運用宏程序模擬鑽孔循環運動軌跡,優化各階段進給速度(dù)編程,從而提高微小孔加工的效率。達到實(shí)際生產的高效性和安(ān)全性。

關鍵詞:宏程序;微小孔(kǒng)加工;優化編程;提升(shēng)效率

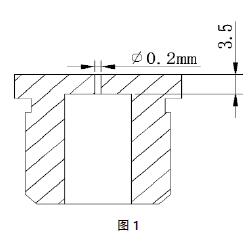

在教學和實際生產過程中遇(yù)到過這樣一批產品(pǐn),加工ф0.2mm的小孔(kǒng),如圖(tú)1所示:

1、 工藝(yì)分析

如圖1所示,這是一件化工噴嘴零件加工(gōng),材質是碳鋼,先前工序都已加工完成,最(zuì)後一道工序是加工ф0.2mm的通孔,理論深度3.5mm,我們將運用ф0.2mm的鑽頭對其進行加工,為保證是通孔,實(shí)際(jì)加工深(shēn)度大於3.5mm。我們運用的設備是數控立式加工中心,係統是(shì)FANUC 0i-MC。

2 、實際加工過程研究

2.1 鑽孔固定循環(G83)編程加工

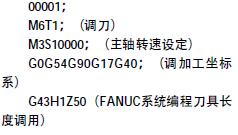

2.1.1 由(yóu)於首次遇到此類產品的加(jiā)工,沒有實(shí)際(jì)的加工經驗,固先運用數控係統中孔加工(gōng)固定循環編程,對產品進行試切,主體程(chéng)序如下所示:

G0G54G90G17G40;(調坐標係)

M3S10000;(主軸轉速設定)

G43H1Z50;(FANUC係統調(diào)刀具長(zhǎng)度)

G98G83X0Y0Z-3.7R1Q0.05F3(鑽孔固定循環(huán)編程)

G80Z50;

M5;

M30;

2.1.2 根據孔的實際(jì)大小,材質,選用的鑽頭及加工設備等因素考慮,確(què)定加工的(de)切削參數,主軸(zhóu)轉速為10000轉,每次鑽深為0.05mm,鑽(zuàn)切速度為3mm/min,以此參數運(yùn)用固定(dìng)循環編程加工,第一(yī)件成功完成,單間加工耗時28分鍾,由於(yú)此產品要加工1000多件,這樣的速度完全達不到生產的要求,由於鑽孔固定(dìng)循環參數的局限性,隻能改鑽深(shēn)深度和鑽切速度(dù)來提高鑽孔效率,而且鑽切的速度是恒定的不能分階段改(gǎi)變速度,我們試切了好幾個產品,都沒有成功,鑽頭總是斷,改回原來參數加(jiā)工,可以生(shēng)產,就是速度太慢,因此我們想到了宏程序,利用宏(hóng)程序的靈(líng)活性,替代(dài)固定循環編程。

2.2 宏(hóng)程序編程

2.2.1 總結鑽孔固(gù)定循環(G83)規律

宏程序是(shì)指采用宏變量(liàng)及利用(yòng)公式來編寫的程序,隻要我們(men)能找到鑽孔循環的規律,就(jiù)能編寫出宏程序,替(tì)代鑽孔(kǒng)固(gù)定循環(huán)。

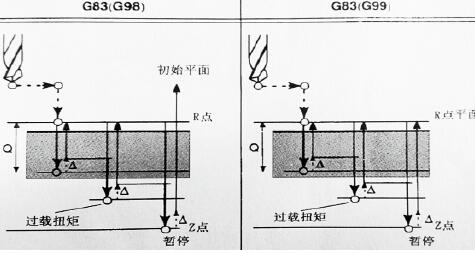

鑽孔固定循(xún)環G83指令格式(shì):G83XY-Z-R-Q-F-I-K-P-;指(zhǐ)令各參數含義:X-Y-:孔位數(shù)據;Z-:從R點到孔底的(de)距離(lí);R-:從(cóng)初始(shǐ)位置到R點的距(jù)離;Q-:每(měi)次切削(xuē)深度;F-:切削進給速度;I-:前進或後(hòu)退的移動(dòng)速度;K-:重複次數;P-:在孔(kǒng)底停留時間。指令鑽孔分步圖解,如圖2所(suǒ)示。

圖2

根據圖解分(fèn)析,鑽頭沿(yán)X和Y軸定位,沿(yán)Z軸(zhóu)定位到R點(diǎn),沿Z軸鑽孔,第一次鑽孔(kǒng),切削深度Q,增量值,後退(tuì)(孔底到小空程□),增量值,後退(孔底到R點(diǎn)),前進R點到離孔底空程高度□的點,鑽孔第2次或(huò)以後的鑽孔,切削(xuē)深度Q+□,增量值,暫停,沿(yán)Z軸返(fǎn)回到R點或(huò)初始平麵,循環結束。

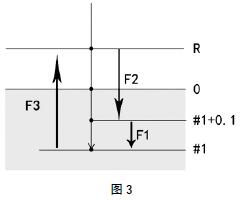

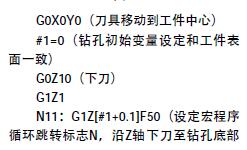

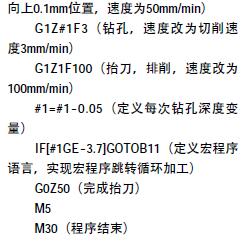

根據圖樣分析,得出鑽孔固定循環運動軌跡規律(lǜ),由規律轉化成宏程序語言,其中鑽孔深度設為變量,用#1表示,切削起始點為#1+0.1mm,空程速度用F2表(biǎo)示,鑽孔速(sù)度用F1表示,抬刀排削速度用(yòng)F3表示,實際用宏程序編(biān)程鑽頭運動軌跡,如圖3所示。

2.2.2 宏程(chéng)序編製(zhì)

根據實際生產加工經驗,其中空程速度F2設定為50mm/min,鑽孔(kǒng)速度F1設定為3mm/min,抬刀排削速度F3設定為100mm/min,每次鑽孔深度變量(liàng)為0.05mm。根據運動軌跡(jì)圖,編製宏程(chéng)序如下:

運用此程序,對工(gōng)件上的小孔進行重新加工,由於進刀速度的變化,減少了空程運動的時間,切削起點(diǎn)的設定,減(jiǎn)少了空程運動(dòng)的長度,優化了運動軌跡,單件加(jiā)工完成,實際耗時隻需8分30秒的時(shí)間,鑽頭使(shǐ)用了合理的(de)加工切削(xuē)參數,也不容易斷,加工效率大幅度的提(tí)高了,給企(qǐ)業創造了(le)更多的經濟價(jià)值。

結語

本文通過對宏程序在微小(xiǎo)孔加(jiā)工中編程的應(yīng)用研究,體現了宏(hóng)程(chéng)序在這一類微小孔加(jiā)工(gōng)編程中的優勢,替代係統固有的鑽孔循環,減少了加工時間及加工損耗,提升了加工效(xiào)率,希望能給這些領域的企業在(zài)加工方麵有一定的啟發和幫助。

投稿箱:

如果您(nín)有機床行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您(nín)有機床行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多相(xiàng)關信息

業界視點

| 更多

行業(yè)數(shù)據

| 更多

- 2024年11月 金屬(shǔ)切削機床產量數據

- 2024年11月 分地區金屬切(qiē)削(xuē)機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出(chū)口情(qíng)況(kuàng)

- 2024年10月 分地區金屬切削機床產量數據(jù)

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷(xiāo)量情況(kuàng)

- 2024年(nián)8月 新能源汽車(chē)產量(liàng)數據

- 2028年8月 基本型乘用車(chē)(轎車)產(chǎn)量(liàng)數據